铁路路基CFG桩地基处理工艺及质量控制方法

2012-09-05廖志刚

廖志刚

(中国铁道科学研究院铁道建筑研究所,北京 100081)

水泥粉煤灰碎石桩(简称CFG桩)是由水泥、粉煤灰、碎石、石屑或砂加水拌合形成的高粘结强度桩,和桩间土、褥垫层一起形成复合地基,提高了复合地基承载力。CFG桩地基处理加固效果显著,采取CFG桩进行地基处理,施工便捷,噪音及周边环境的污染小,适用性强,经济合理。

1 工程概况

铁路路基为软土地基,属池河一级阶地,地势平坦开阔,路基基础采用CFG桩加固,桩间距1.6~1.8 m,桩径0.5m,正方形布置,桩长要求进入硬底层不小于1.0m,桩顶碎石垫层中间铺设二层土工格栅。CFG桩水泥采用32.5级普通硅酸盐水泥;碎石粒径为5~25 cm;粉煤灰为Ⅱ级,桩身设计强度(28 d)为500 kPa。如图1所示。

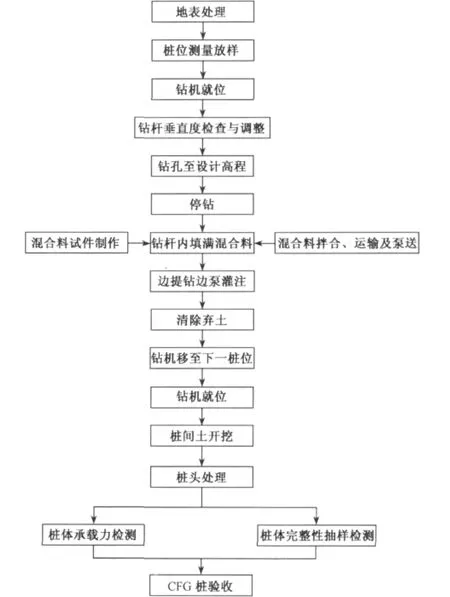

2 施工工艺

现场选用长螺旋钻机作为施工机械,每台钻机配备一台混凝土泵、一台发电机和两台混凝土罐车。长螺旋钻孔管内泵压成桩的施工工艺需进行成桩试验。

1)试桩。施工前在加固范围内选择2~4根桩作为试验桩。通过工艺性试桩取得钻速、钻压、混合料坍落度、混合料搅拌时间及拔管速度等施工技术参数,作为指导施工的依据。

图1CFG桩地基处理标准断面(单位:m)

2)确定施工顺序。施工顺序与土的性质和桩间距有关,结合现场实际情况,可采用隔桩跳打或连续施工。

3)桩机就位。桩位经测量放样后,用竹签打孔,孔内灌入白灰以便于在施工中容易准确地找到桩位,桩机就位后,应由专业人员检查桩机是否存在安全隐患。根据地面高程及桩底设计高程之差,在桩机塔身上自上而下用红油漆标注刻度(以1 m间距最优),作为桩长控制依据。桩机就位后,机长再次核对桩位,桩位(纵横向)偏差应<50mm,调整垂直度,确保垂直度≤1%;同时应保证桩的直径不小于设计值。

4)钻进成孔。钻孔开始时,关闭钻头阀门,向下移动钻杆至钻头触地时,启动马达钻进,先慢后快,同时检查钻孔的偏差并及时纠正。在成孔过程中发现钻杆抖动或钻进困难时,应放慢进尺,并检查桩机稳固性,防止桩孔偏斜和钻具损坏。在试桩时,钻进过程中应做记录,激振电流每沉1 m记录一次,对土层变化处在记录表中特别加以说明。

5)混合料搅拌及运输。混合料搅拌在拌合站集中进行。按照配合比配料,每盘料搅拌时间按照普通混凝土的搅拌时间控制。一般控制在90~120 s,具体搅拌时间由试验确定。混合料出厂时塌落度控制在180~200mm。混凝土的运输为混凝土罐车运输。

6)灌注及拔管。钻孔至设计标高后,停止钻进,提拔钻杆,泵送混合料灌注。首盘混合料灌注前,采用水泥砂浆润滑管道。待钻杆芯管充满混合料后开始拔管,灌注过程中匀速提钻(2~3 m/min),并保证混合料淹没钻具1 m。桩顶高程宜高出设计高程50~70 cm,灌注成桩后,桩顶盖土封顶进行养护。在灌注混凝土的同时,要对混凝土做含气量、塌落度的试验。施工过程及时调整混凝土配合比。

7)移机。当一根桩施工完毕后,机械移位,进行下一根桩的施工。施工时由于CFG桩排出的土较多,经常将邻近的桩位覆盖,有时还会因机械支撑时支撑脚压在桩位旁使原标定的桩位发生位移。因此,下一根桩施工时,还应根据轴线或周围桩的位置对需施工的桩位进行复核,保证桩位准确。

8)清理钻渣。由于采用隔桩跳打法,打第二遍CFG桩前,必须采取湿挖法清理钻渣(高出原地面部分),宜用小型挖掘机清理,人工配合,严禁大型车辆及吊车进入成桩区域,防止对已成桩头造成破坏。然后对地面进行平整,重新进行测量放样。

9)凿桩头。桩达到一定强度(3~7 d)后,人工凿除保护桩头,然后人工挖除保护桩长内的桩间土。

10)CFG桩检测。CFG桩施工完毕28 d后,对CFG桩和CFG桩复合地基进行检测,检测包括室内块体试样28 d龄期无侧限抗压强度、单桩承载力及低应变检测。静载试验采用单桩复合地基,根据试验结果评价地基承载力。要求复合地基承载力≥500 kPa,检测数量,静载荷试验数量取CFG桩数的1.0%,且每检验批不少于3根。

施工工艺流程如图2所示。

图2 CFG桩施工工艺流程

3 常见问题及处理与质量检测

1)提钻与泵送

规范要求不允许先提钻再泵料,要求先泵料再提钻,尤其是在有桩尖承载力要求的情况下,但是在实际施工中,总是有先提钻的情况。先泵料,目的是为了保证桩尖混凝土的质量,防止提钻时负压造成桩间土中的水渗入桩体,相当于减少了实际桩长。

在实际施工时,总是先提20~30 cm,因为30m深的地层下土压力很大,钻头阀门不易打开,施工队先提钻再泵料的目的是为了下开式钻头阀门有一个打开的空间,利用混凝土30m高的落差,冲砸开钻头阀门。因此,在实际施工时,可以做试验,看看先泵料是否对钻头阀门的打开造成影响,如不影响阀门的打开,尽量按规范要求做。

2)断桩

断桩是指CFG桩成桩后,桩身混凝土面不连续,中间有垂直于桩中心轴线的开裂或间隔。断桩是CFG桩最大的质量事故。产生断桩的原因为:①施工保护不够,有大型工程机械在强度未达到的CFG桩区域运行,使桩被压断或把桩头压碎。最有效的防治办法是,加强对CFG桩成桩区域的保护,严禁一切大型机械进入。②长螺旋钻机的排气阀被堵。要经常检查排气阀,并将包裹排气阀的混凝土凿除。③灌注混凝土时,混凝土灌注供应不及时。加强混凝土的调度,保证混凝土连续供应,就可以防止因混凝土供应不及时造成断桩。④地质原因,地下水丰富,易产生断桩。对于这种原因造成的断桩,施工中很难控制,对流塑状和地下水丰富的地质情况应对CFG桩处理进行适应性论证。⑤拔管和泵送混凝土配合不协调。设置一名指挥人员,用哨子或小旗对钻机操作手和混凝土泵送人员进行指挥,做到拔管和泵送混凝土配合协调。⑥截除桩头时桩被破坏。截桩头时必须用锯石机切割,从三个不同方向切割后,严禁用大锤敲击的方法直接将桩头打掉,应该采用钢钎插入锯缝中将桩头打掉,这样就可以有效地避免断桩。

3)桩头空芯

主要是施工过程中,排气阀不能正常工作所致。钻机钻孔时,管内充满空气,泵送混合料时,排气阀将空气排出。若排气阀堵塞不能正常将管内空气排出,就会导致桩体存气,形成空芯。为避免桩头空芯,施工中应经常检查排气阀的工作状态,发现堵塞及时清洗。

4)桩端不饱满

主要是因为施工中为了方便阀门的打开,先提钻后泵料所致。这种情况可能造成钻头上的土掉入桩孔或地下水浸入桩孔,影响CFG桩的桩端承载力。为杜绝这种情况,施工中前、后台工人应密切配合,保证提钻和泵料的一致性。

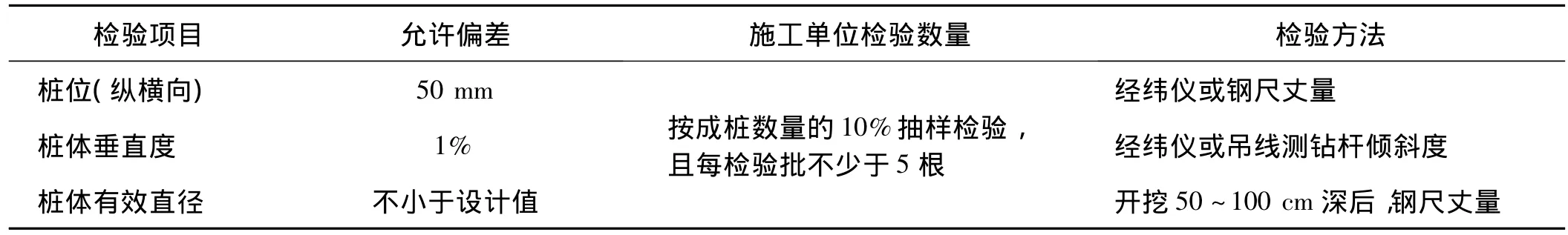

5)施工质量控制

控制好钻杆垂直度,其误差应符合规范要求,见表1。做好原材料试验工作,施工中及时调整施工配合比。钻至设计高程后,灌注混凝土时,必须先泵料后拔管。严格控制提钻速度。做好成孔、搅拌、灌注、提钻各道工序的密切配合、衔接。及时做好资料的整理工作。

表1 CFG桩施工的允许偏差、检验数量及检验方法

6)验标质量检测

施工质量检验主要应检查施工记录、混合料坍落度、桩数、桩位偏差、褥垫层厚度、夯填度和桩体试块抗压强度等。CFG桩地基竣工验收时,承载力检验应采用复合地基载荷试验。CFG桩地基检验应在桩身强度满足试验荷载条件时,并在施工结束28 d后进行。试验数量宜为总桩数的0.5% ~1.0%,且每个单体工程的试验数量不应少于3点。应抽取不少于总桩数的10%进行低应变动力试验,检测桩身完整性。

4 结语

通过现场地基处理施工试验,对长螺旋取土工法的CFG术施工工艺、关键施工技术参数、工艺流程、过程质量控制,以及质量检验方法、检验频度等进行了研究。获取的技术参数可用于指导大规模施工。

[1]龚晓南.复合地基理论及工程应用[M].杭州:中国建筑工业出版社,2000.

[2]中华人民共和国铁道部.TB10001—2005 铁路路基设计规范[S].北京:中国铁道出版社,2006.

[3]赵鹏社,王亚国.铁路路基CFG桩施工工艺质量控制[J].铁道建筑,2010(7):108-109.

[4]王喜.CFG桩替代水泥搅拌桩在广珠货运铁路软基处理中的应用[J].铁道建筑,2012(4):111-113.