4L22B缸盖气孔缺陷的防止

2012-09-04邢继伦李善付孙晓刚

邢继伦,李善付,孙晓刚

(山东凯马铸造有限公司,山东莱阳 265200)

我公司自生产4L22B缸盖以来,气孔缺陷一直较难控制,在铸件废品中占有相当大的比例。经过反复试验和生产实践,通过采取降低水套芯发气量、在水套芯内部设置气路、对排气针优化改进,设计烘芯板、采用整体组芯回火等措施,使铸件气孔废品率明显降低。

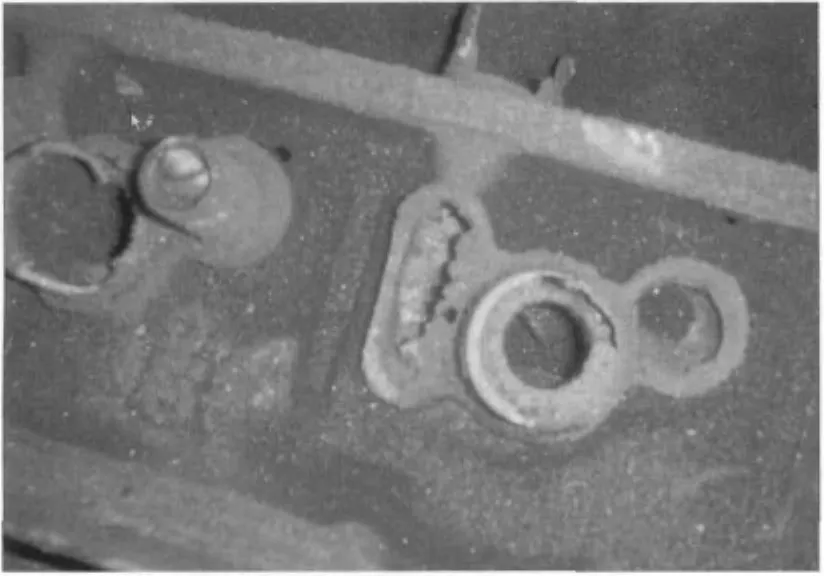

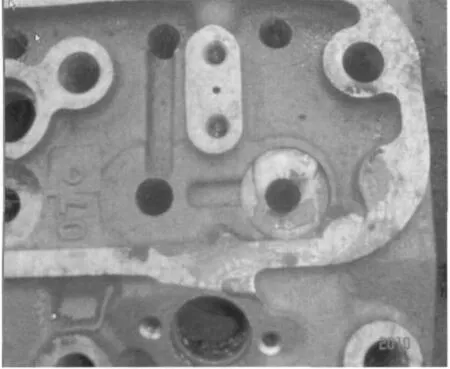

1 气孔缺陷存在部位

4L22B缸盖内腔结构形状复杂,水套芯最薄处仅有2mm~3mm,除少数芯头外其余砂芯在浇注过程中被金属液包围,砂芯排气条件异常恶劣,气孔综合废品率在15%~18%左右,有时高达25%。铸件气孔部位比较分散,多数集中在缸盖罩面以及螺栓搭子根部,少数存在铸件皮下1mm~3mm处,粗加工后清晰可见。如图1、图2所示。

2 气孔缺陷解决措施

2.1 延长水套芯固化时间、加大回火力度

缸盖水套芯采用B6型覆膜砂制作,发气量≤14mL/g。覆膜砂发气量大、发气速度慢,因此水套芯是缸盖产生气孔的主要来源。为保证芯砂强度、发气速度,工艺规定砂芯固化温度为270℃~320℃,固化时间为90s~100s。根据砂芯出盒颜色及时调整砂芯固化温度,适当延长固化时间,保证砂芯出盒质量。研好的水套芯进电窑进行二次回火,烘干温度220℃~280℃,保温时间 60min~90min。为降低砂芯发气量,在烘干温度不变的同时,要求保温时间控制在90min~100 min之间,水套芯外皮颜色以栗子皮色为准。

图1 缸盖螺栓搭子出气销根部气孔缺陷

图2 缸盖加工后的气孔缺陷

2.2 改进水套芯排气方式

缸盖水套芯呈网状结构,水套芯与气道芯间隙为5mm,水套芯内部气路窄而浅,粘结后起不到排气作用。尝试把砂芯气路加大、加深,保证气路畅通,并对砂芯厚大部位采取中空处理加强砂芯排气,但浇注中金属液容易钻入砂芯内部,导致铸件在加工时打刀,因此去掉砂芯中间部分气路。缸盖水套芯结构的复杂性无法在芯盒内部预埋排气管路,但可通过延长出气针的方式进行排气,在水套芯四个出砂孔位置,设置侧开模装置加快砂芯排气。

2.3 优化粘结剂使用

为防止铸件出现碎芯,以往对水套芯采取中间用普通粘结剂粘结,进行回火处理,气道盖板芯在造型现场用粘结剂粘结在水套芯上,倒入适量工业乙醇点火烘干,浇注中粘结剂受热分解产生大量气体,气体无法排出增加了气孔缺陷的发生。后选用粘结强度高、发气量少的富士科粘结剂,采取两端使用粘结剂、中间使用浆糊粘结水套芯,气道盖板芯用粘结剂打点粘结在水套芯上,从而降低了粘结剂的发气量。

2.4 改进出气销,增加型砂排气

缸盖上模样在螺栓搭子和工艺搭子处留有出气针,出气针根部直径设为ø12mm,出气针之间用出气片连接,用来增大砂芯的出气面积;在水套芯头处和气道芯头末端留有出气冒口,加强砂芯排气。

2.5 保证铁液质量,及时浇注

“高温出炉,低温浇注”是理想的浇注方法,但受多方面因素的限制无法实现。提高浇注温度可以降低金属液粘度,使进入金属液的气体容易上浮或随着金属液流到冒口处排出。针对此问题结合缸盖结构情况,将缸盖的浇注温度限制在工艺要求的上限,浇注温度为1380℃~1400℃。浇注箱数由15箱控制在12箱以内,确保包底金属液在浇注最后一箱时的浇注温度,降低因浇注温度低引起的气孔缺陷。

湿型砂的型腔本身是一个相对比较高的湿度环境,如果砂芯放置时间过长容易返潮,浇注时不仅粘结剂发出大量的气体,而且砂芯吸收的水分也会随着浇注的进行不断排出,这样更容易造成气孔缺陷的发生。因此,造型合箱后至浇注的时间不得超过1h,应及时浇注。

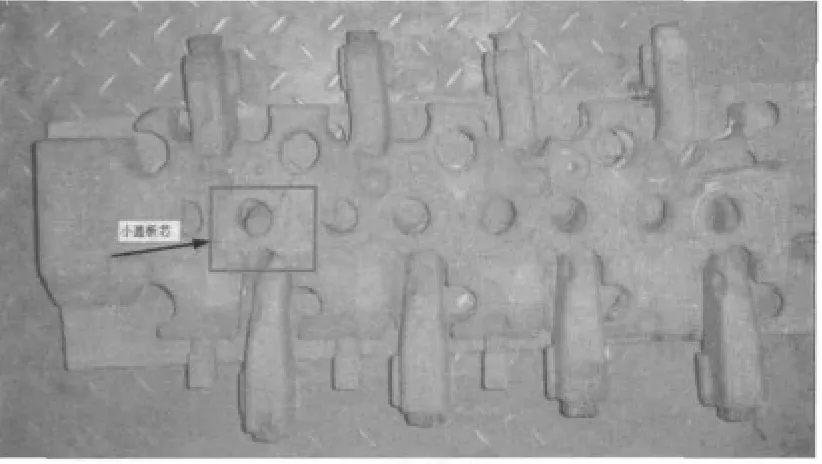

3 采用烘芯板、整体组芯回火

通过上述各项措施,气孔废品率有所降低,但总体来讲还没有完全达到理想的效果。考虑到影响气孔产生的因素是多方面的,结合公司实际生产现状,设计烘芯板(图3),采用整体组芯回火的方式把芯砂中的气体排出,从源头将芯砂的发气量降到最低限,从根本上降低气孔废品率。

图3 烘芯板图纸

烘芯板尺寸设计为 550×180×45(mm),按照水套芯尺寸进行设计。中间支撑板壁厚5mm,为防止烘芯板变形内部设有拉筋。烘芯板用HT250的灰铁制作而成,形状简单、操作方便、易于搬运、简单实用。

具体操作时,把粘结好的水套芯放在烘芯板上,依次放入刷好涂料的进、排气道芯,然后把研好的气道盖板芯粘结在水套芯(图4);整体组合完毕后,把烘芯板放在回火周转架上进电窑回火烘干。水套芯、气道盖板芯所用的粘结剂加入量保持不变,回火温度仍为220℃~270℃,回火时间仍为80min~90min,其他工序保持不变。

图4 4L22B缸盖整体组合芯

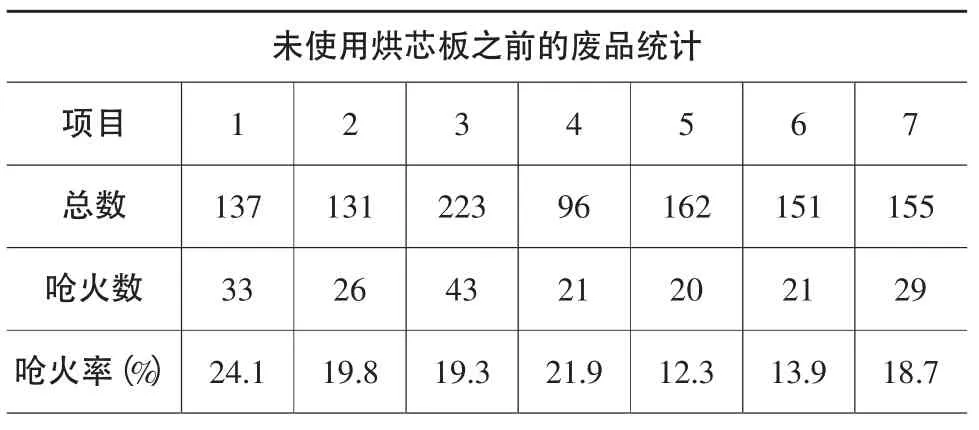

经统计比较发现,采用烘芯板后的气孔废品率明显下降,达到预期目标,试验证明此方法行之有效。烘芯板使用前后对照情况如表1所示。

经过生产实践,采用烘芯板整体组芯回火,缸盖气孔缺陷明显降低,目前控制在5%之内。

4 结束语

形成缸盖气孔缺陷的原因是多方面的,要在各个方面采取措施加以控制,延长水套芯固化时间、加大回火力度、减少发气量,优化粘结剂使用,改进水套芯排气方式,保证铁液质量、及时浇注,采用烘芯板整体组芯回火等。与此同时还要把因人为因素造成的气孔缺陷降到最低限值,各个工序之间要严格控制,把问题消灭在萌芽状态,从根源解决气孔缺陷。

表1 4L22B缸盖气孔缺陷统计对照表

使用烘芯板之后的废品统计

[1]陈国帧,肖柯则,姜不居.铸造缺陷与对策手册[M].北京:机械工业出版社,1996.

[2]铸造工程师手册编写组编.铸造工程师手册[M].北京:机械工业出版社,1996.12.

[3]黄天佑,金仲信.粘土湿型砂及其质量控制[M].北京:机械工业出版社,2006.

[4]李连杰,韩振中.缸体缸盖气孔缺陷的产生与防止措施[J].现代铸铁(增刊),2010(10).