重型移出式流涂机的开发应用

2012-09-04李华栋张国靖古元军

李华栋,张国靖,古元军

(济南二机床集团有限公司,山东济南 250022)

1 设备工作流程

随着铸造业的不断发展,对铸造机械装备的要求也越来越高,设备铸件的制造也出现了向大型化发展的趋势,与之相应的造型规模也不断扩大,造型工艺的机械化、自动化要求也越来越高。在大件铸造设备的造型生产刷涂料单元中,在线翻转流涂机已经不能满足生产线的自动化要求,而砂型或砂箱必须进行机械化抓取与翻转流涂操作,相应地作为执行上述操作的移出式翻转流涂机也就应运而生。

重型移出式流涂机(图1)适合的最大砂箱外形尺寸为 4200mm×2400mm×800mm,工作节拍为6min,承重载荷最大15t。

图1 重型移出式流涂机

工作流程。当铸型运行到流涂机工位的辊道上时,夹持机械手臂在油缸的驱动下下降到指定位置,夹紧机构在液压缸的驱动下将工件夹住,而后上升油缸将夹紧臂提升到一定高度后移出生产线,然后夹紧臂上的摆动油缸将工件翻转一定角度(便于涂料流淌)。生产线的一侧放置流涂装置(包括涂料桶、涂料泵及喷管等),由人工开动涂料泵,用喷管将涂料喷在型腔上,多余的涂料流回到涂料桶中。流涂完成后摆动油缸将工件回转成0°位置后移回生产线的正上方,将工件放到辊道上,夹紧臂松开、上升,机动辊道将工件送出,完成整个工作流程。

2 设备组成

该设备由导轨支撑梁、X轴横向移动车体、Y轴纵向提升装置、Z轴夹持机械手臂、机械手臂的同步装置、绕Z轴旋转任意角度的夹抓装置、驱动液压系统等组成。

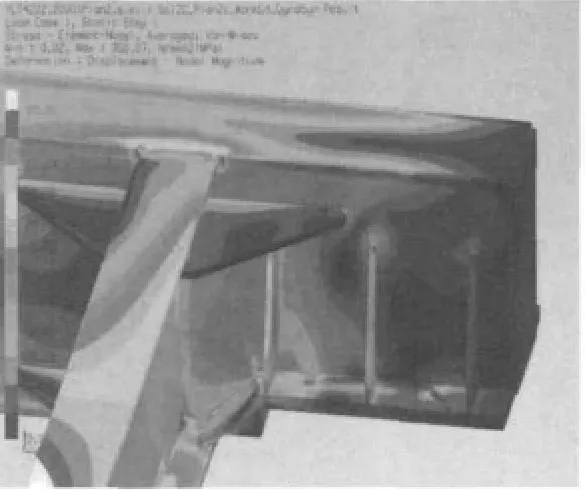

(1)导轨支撑梁。根据砂箱及设备自身的重量,通过有限元分析受力载荷,设计出支撑腿,采用大型H型钢。同时导轨梁采用大型H型钢,中间辅助筋板焊接成整体来承受设备的载荷。P型钢轨分别安装在导轨梁上,作为移动车体的导轨。两侧支撑梁的平面高度通过调节螺栓调节,现场装配时通过调节螺栓将导轨平面按照一定的技术要求定位,调整后的平面度再进行二次浇灌来满足承受的负载,此结构为一个创新点,极大方便了安装。

(2)X轴横向移动车体。移动车体根据工件与自身的载荷进行有限元分析,采用工字钢与H型钢焊接成整体,而后在大型加工中心按设计的尺寸公差加工,保证设计需要的精度及形位公差,从而保证了车体移动的平稳性及运行到任意位置的定位精度要求。车体的驱动采用减速电机直联车轮进行回转,减少了琐碎的安装零件,驱动效率高,安装方便。

图2为有限元分析出结构应力情况及焊缝应力集中情况。通过应力分析,对设备结构需要补强处进行增加筋板,并采用相应方式消除焊接应力。

图2 结构应力有限元分析

(3)Y轴纵向提升装置。采用两个油缸沿四根导柱同步驱动机械手臂的导轨架,进行上升与下降的操作。为了承受更大的作用力,对导柱的直径与接触的耐磨导套长度要进行合理的设计。为了保证两侧机械手臂运行的平稳性及同步性,在控制油路上设计了同步分流马达装置,将两路的油平均分配到摆动油缸中,达到同步性的要求。该设备的移动精度达到±5mm,完全满足设备的定位精度要求。

(4)Z轴夹持机械手臂。该机械手臂使用钢板焊接成梯形箱体结构,承受力达15t作用力。每个机械手臂的上方安装8个承重导向轮,机械手臂通过夹紧油缸驱动沿箱体导轨平稳的沿Z轴移动,而一对机械手臂的等距离同步移动则靠链条实现。同步结构为两侧链轮固定在箱体导轨上,而链轮上链条一侧则固定在一个夹持机械手臂上,另一侧固定在另一个夹持机械手臂上。

(5)绕Z轴旋转任意角度的夹抓装置。如图3所示。

图3 绕Z轴旋转任意角度的夹抓装置

摆动油缸与液压系统相连,通过液压系统控制及提供动力,转轴通过平键与摆动油缸连接,从而带动夹抓体任意角度旋转,而转轴上的两种型号规格的轴承起到支撑及定位作用。支撑套筒的固定是通过锁紧螺母压紧在机械手臂的箱体上。轴承的两端都设有密封装置,保护了轴承和转轴。机械手臂的移动距离则通过检测顶杆是否到位进行控制,检测到位时,夹紧油缸保压。顶杆依靠弹簧及自润滑轴承的作用机械复位。

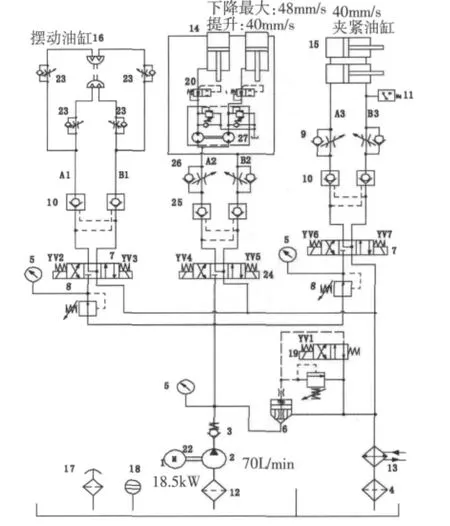

(6)液压系统(图 4)

图4 液压系统原理图

该设备液压站由翻转控制回路、升降控制回路、夹紧控制回路等部分组成。

夹紧控制回路由 7、8、9、10、11 阀组成,7 控制方向,10自锁保压,9调节油缸速度,8调节压力,11检测夹紧力是否达到要求并发讯。

升降控制回路由 20、24、25、26、27 阀组成,24控制方向,25自锁保压,26调节油缸速度,20防止管道爆裂造成的事故,27保证双缸同步。

翻转控制回路由 7、8、10、23 阀构成,7 阀控制方向,8调节压力,10实现自锁保压,23调节流量和实现同步。

3 结语

该设备设计合理、自动化程度高、使用范围广,由于设备上配备了重型自动化机械手臂,所以可以在造型生产线中进行大型砂箱的抓取提升、翻转、合箱等工序操作,避免了人为的干预,提高了工作效率。