孕育处理对大断面球铁件力学性能和石墨形态的影响

2012-09-04周惦武刘金水李冬珍代德利胡国良

周惦武,邵 斌,刘金水,苏 华,李冬珍,代德利,胡国良,张 元

(1.武汉武重铸锻有限公司,湖北武汉 430205;2.湖南大学,湖南长沙 410082)

高档数控机床产业是发展国家制造业的基础,高档数控机床装备对铸件有很高的要求,铸铁件的好坏,直接影响机床的质量、寿命和精度保持性[1]。大断面球铁件是制造高档数控机床关键零部件的常用铸件,由于成形性能好、成本低,替代大型铸钢件具有明显优势,但生产重复性差,炉前控制困难,铸件金相组织、力学性能不能稳定达到设计要求,铸件内部易产生变异石墨、缩孔、缩松等缺陷。大断面球铁件缩孔、缩松缺陷的形成,其直接原因在于石墨化提供的膨胀量不足以补偿液态和凝固收缩的总和量,提高碳含量、降低浇注温度、改进球化和孕育处理等均是利于减少铸件缩孔、缩松缺陷的重要措施[2-6],如铁液中的碳以石墨形式析出,变异石墨少,且石墨球细小、均匀分散,则石墨的膨胀作用明显,可有效补偿液态和凝固收缩。由于孕育处理能引导熔融铁液中石墨成形,改善石墨的形态和分布,是解决铸件缩孔、缩松缺陷的技术关键,为此本文以实际生产高档数控机床某一关键零部件为例,基于金相组织、力学性能、拉伸断口特征、石墨结晶核心及变异石墨形态的分析,研究了孕育处理对大断面球铁件力学性能和石墨形态的影响,期望为制定大断面球铁件铸造工艺控制其组织和性能提供依据,为提高数控机床关键零部件产品的铸造技术水平奠定技术基础。

1 孕育处理工艺分析

大断面球铁件冷却速度缓慢,凝固时间长,易产生球化和孕育衰退,其中孕育衰退占主导地位,实际生产需采用多次孕育。由于小剂量随流瞬时孕育时,低温铁液溶解吸收孕育剂的能力有限,而瞬时孕育剂的用量少,大断面铸件所需铁液多,实际操作时,随流加入难以均匀分散,往往在浇注的前半期就全部加入;提高浇注温度,虽能促进孕育剂吸收,但易造成液态收缩量增大,导致熔体中析出石墨易长大、破碎和漂浮。因此小剂量随流瞬时孕育需针对铸件充型、凝固,尤其铁液充填速度的模拟计算,来合理匹配孕育剂的给料重量、颗粒度大小、给料速度、浇注温度和铁液充填速度之间的相互关系;将随流瞬时孕育取消,生产中可带来操作上的方便,但为达到随流瞬时孕育效果,需采取铸件所需铁液石墨结晶核心减少的补救措施,如将随流瞬时孕育条件下作为炉料的Si-Fe放到炉外加入,希望以炉外增Si方式发挥Si-Fe自身孕育作用;此外浇注时由于没有瞬时孕育剂的加入,浇注温度可适当调低,充分利用石墨化的膨胀进行自补缩,预防或减轻铸件缩孔、缩松等缺陷,但降低浇注温度,生产操作上易造成球化处理温度降低,如采用珍珠岩集渣,由于降温造成球化孕育处理不充分,实际铸件易出现渣孔缺陷,为此合理制定孕育处理工艺是生产大断面球铁件的技术关键。

2 生产试验与结果讨论

2.1 试验条件与方法

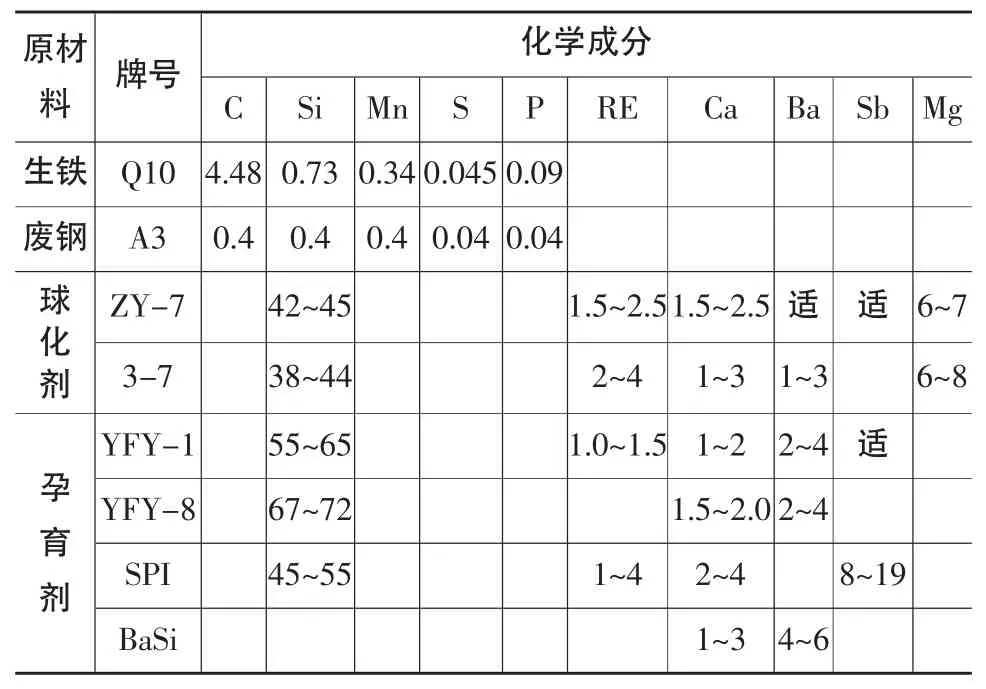

试验炉料选用Q10生铁和专用碳素废钢,选用江西龙钇生产的重稀土ZY-7和湖北楚峰生产的轻稀土3-7组成的混合稀土作球化剂,采用江西龙钇生产的YFY-1、YFY-8和湖北楚峰生产的SPI、BaSi组成含RE、Ba、Sb、Ca等元素的长效复合孕育剂,原材料的化学成分如表1所示。球化处理采用冲入法,球化剂用量1.5%;为对比研究孕育处理对球铁件力学性能和石墨形态影响,采用了两种孕育处理。随流瞬时孕育条件下,球化处理温度1460℃~1480℃,浇注温度1330℃~1350℃;取消随流瞬时孕育条件下,球化处理温度1430℃~1440℃,浇注温度1320℃~1330℃。两种孕育处理方式,孕育剂的加入总量均为1.2%~1.3%。

熔炼设备为20t/h、8000kW中频无芯感应电炉。采用光谱和ICP等手段分析25mm的Y型单铸和本体试块的化学成分;采用光学金相显微镜观察石墨形态、石墨球大小,对照图谱分析球化率、F和P含量;利用电子扫描显微镜(SEM)观察球铁试样的显微组织特征、破碎状石墨表面形貌,并用EDX能谱仪进行微区成分分析;利用微机控制电子万能试验机测试试样抗拉强度与伸长率等力学性能。

2.2 试验结果及分析

2.2.1 金相组织与力学性能分析

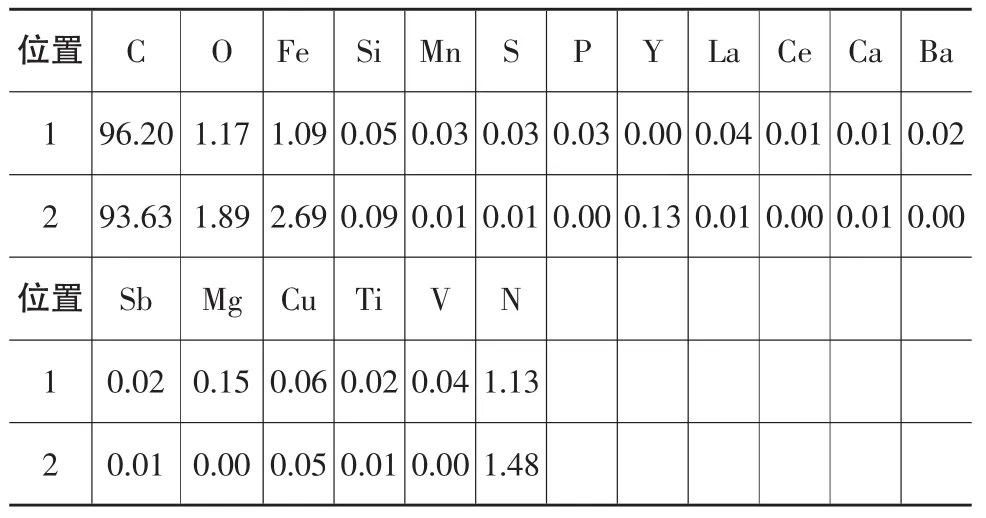

表1 原材料的化学成分(%)

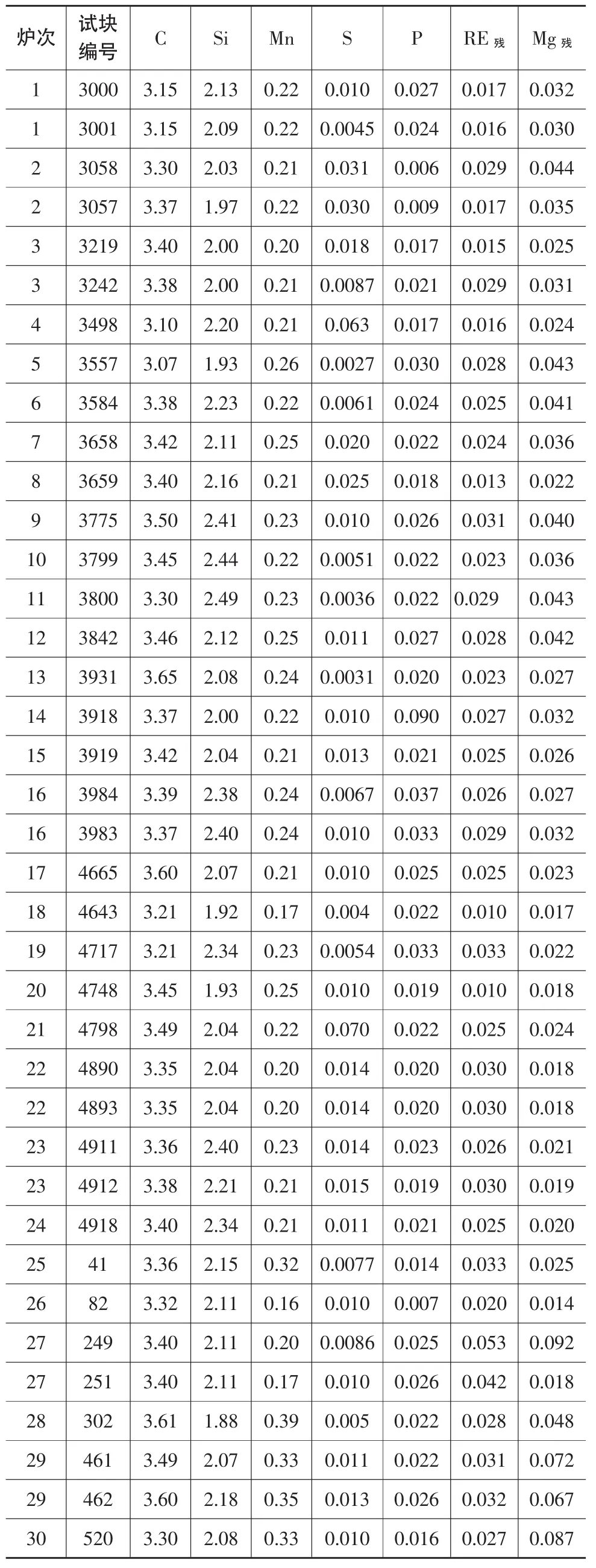

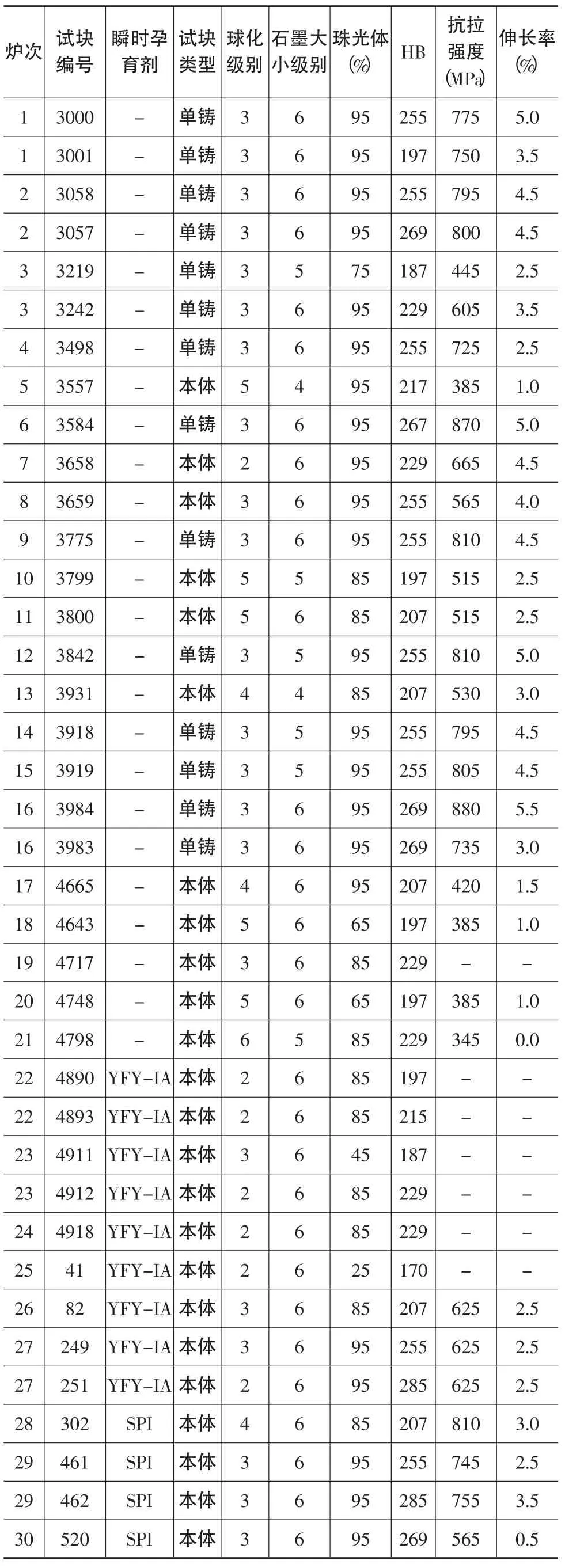

不同炉次球铁试块的化学成分、金相组织与力学性能分别如表2和表3所示。从试验结果来看,取消随流瞬时孕育,采用电炉熔炼工艺生产大断面球铁件,球化等级与化学成分稳定控制有关,抗拉强度、伸长率等力学性能与化学成分、基体组织相关。而随流瞬时孕育条件下,本体试块球化等级2~3级,个别4级,石墨大小稳定控制在6级水平。与取消随流瞬时孕育相比较,石墨大小稳定控制在6级水平,表明随流瞬时孕育条件下,孕育衰退作用减慢。进一步分析(表3)发现随流孕育条件下,球铁本体试块的抗拉强度和伸长率得到提高。

表2 球铁的化学成分(%)

表3 球铁试块的金相组织与力学性能

2.2.2 拉伸断口分析

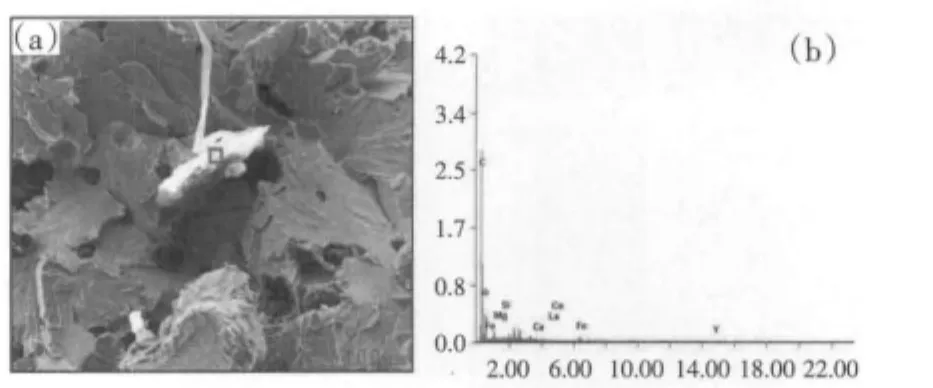

取消随流瞬时孕育条件下,试样拉伸断口存在脱落石墨球留下的孔洞及白色异性相,如图1。对白色异性相进行EDX分析,结果分别如图2和表4。从表4显示的成分分析来看,白色异性相Fe含量低,O 含量高,还含有少量的 Mg、Si、Ca、Y、Ce 等元素。可认为白色异性相为含有Y、Ce等稀土元素的氧化物夹杂。

图1 试样拉伸断口形貌

图2 试样EDX图谱

表4 白色异性相的化学成分(原子分数,%)

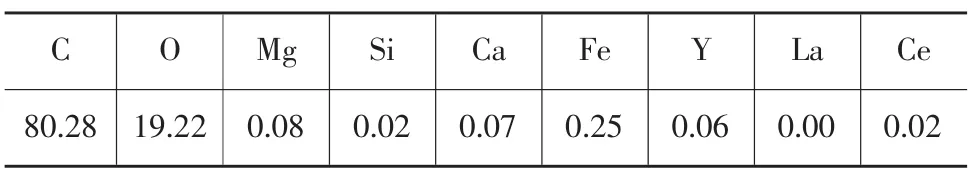

随流瞬时孕育条件下,试样拉伸断口存在很多凸凹不平的圆球和韧窝,没有发现白色异性相(图3)。通常解离台阶的形成是由于在解理的中间部位存在某种杂质,在杂质的尖角处形成微裂纹源,微裂纹尖端的应力集中使该裂纹源迅速扩展,从而造成局部穿晶断裂。在取消随流瞬时孕育条件下,可能含Y、Ce等稀土的氧化物夹杂的存在造成了穿晶断裂,而随流瞬时孕育条件下,Y、Ce等稀土的氧化物夹杂含量减少,对试样造成穿晶断裂倾向小,因而本体试块的力学性能提高。

图3 试样拉伸断口形貌

2.2.3 本体试块石墨核心分析

图4 试样41的EDX图谱

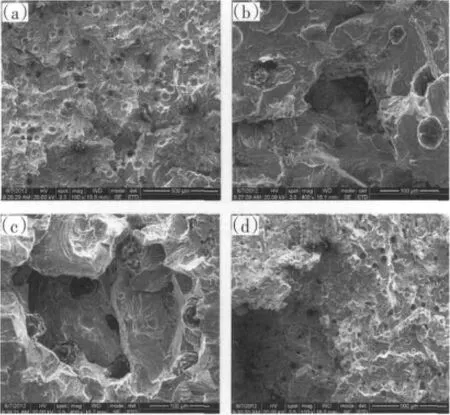

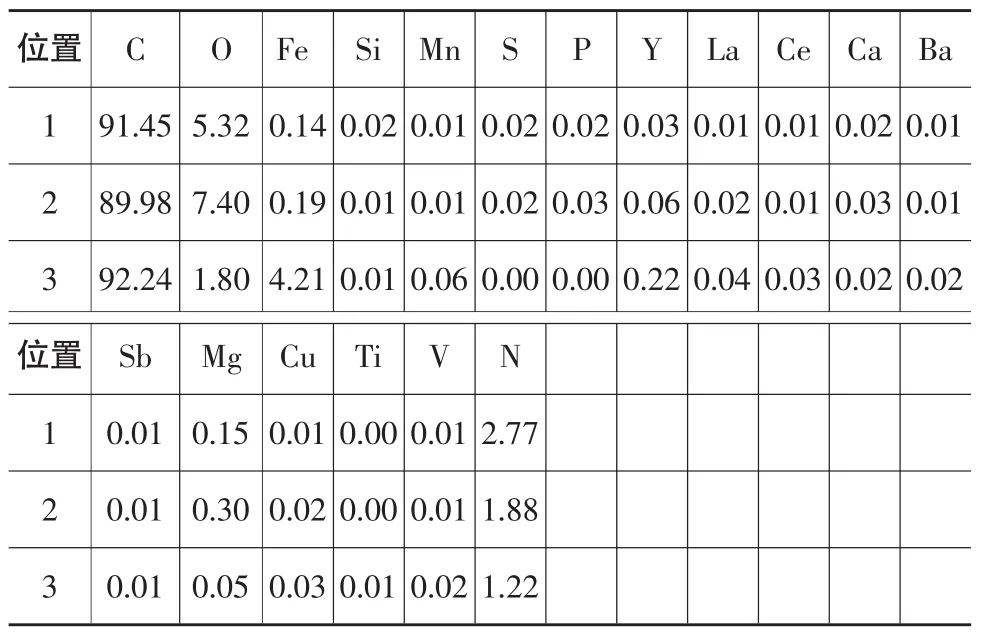

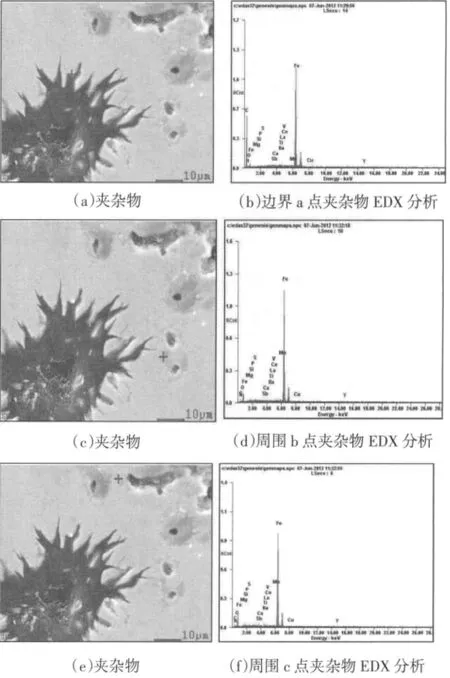

图4为随流瞬时孕育条件下石墨球化等级2级试样的SEM照片。发现石墨中心存在很多白亮物质,对白亮物质取不同位置进行EDX分析,结果分别如图 4.b、4.d、4.f 和表 5。

表5 白亮物质的化学成分(原子分数,%)

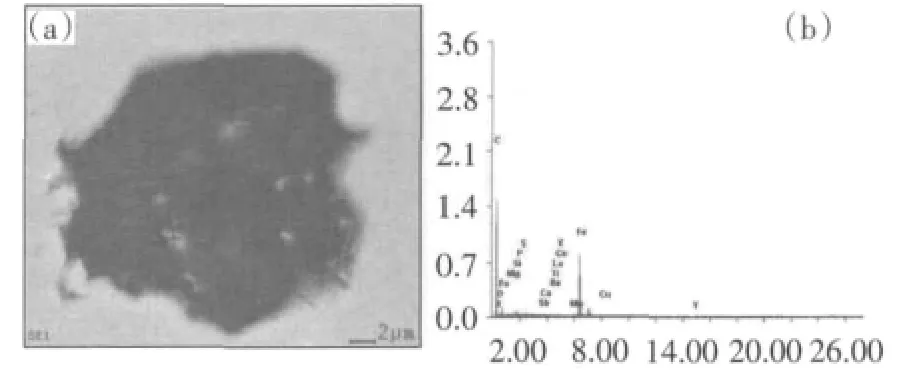

图5为随流瞬时孕育条件下石墨球化等级3级试样的SEM照片,发现石墨中心存在白亮物质,对其进行EDX分析,结果如图5和表6。

图5 试样4911的EDX图谱

表6 白亮物质的化学成分(原子分数,%)

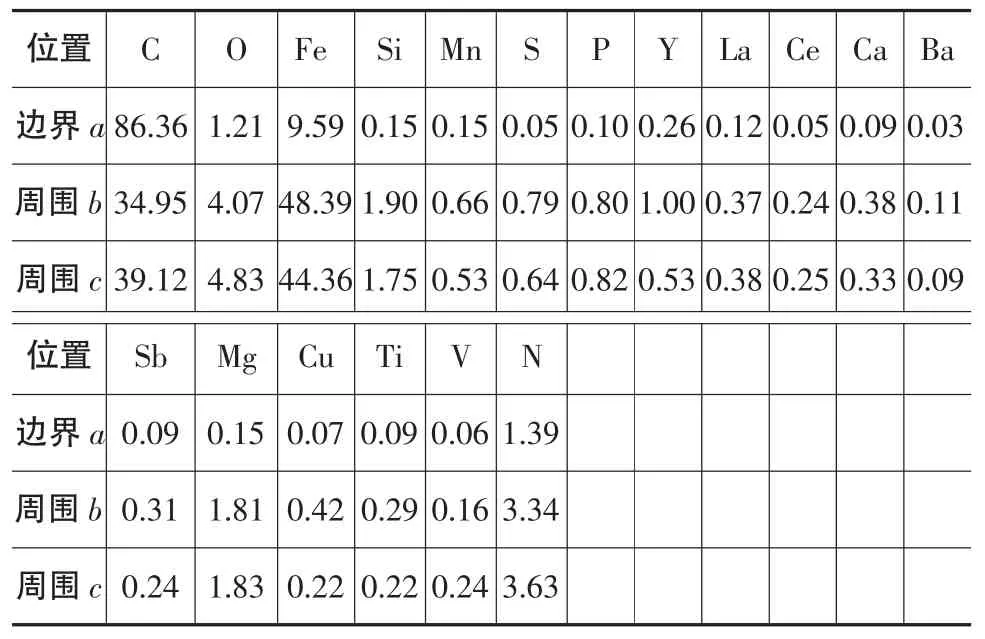

图6为随流瞬时孕育条件下石墨球化等级4级试样的SEM照片。发现石墨中心存在白亮物质,对白亮物质不同位置进行EDX分析,结果如图6.b、6.d和表7。

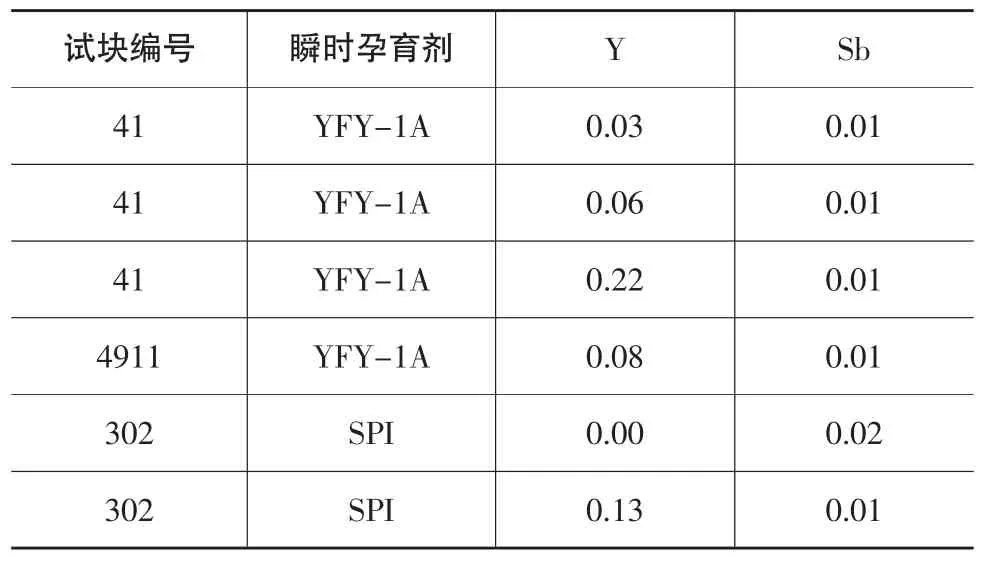

分析表5~表7的检测结果,如表8。发现随流瞬时孕育条件下,与采用SPI作瞬时孕育剂相比,采用YFY-1A,试样Y的平均含量高,Sb的平均含量少,由于Sb是反球化元素,而Y氧化生成氧化钇,石墨以Y2O3为核心进行形核和生长,在铁液中残存时间长,起到有效核心作用。因此,采用YFY-1A作瞬时孕育剂,获得良好石墨形态,石墨衰退能力强,试样球化等级高,石墨球大小稳定。

图6 试样302的EDX图谱

表7 白亮物质的化学成分(原子分数,%)

表8 白亮物质的化学成分(原子分数,%)

2.2.4 本体试块变异石墨分析

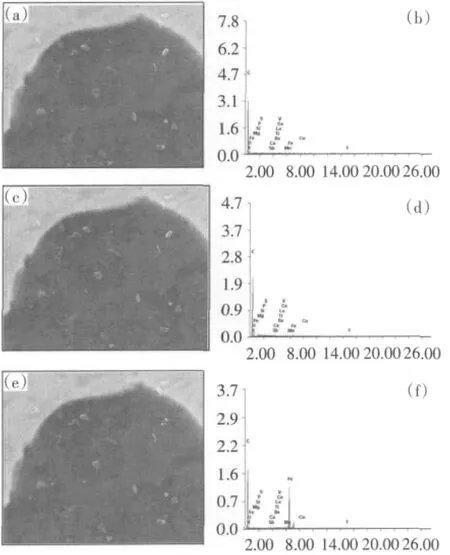

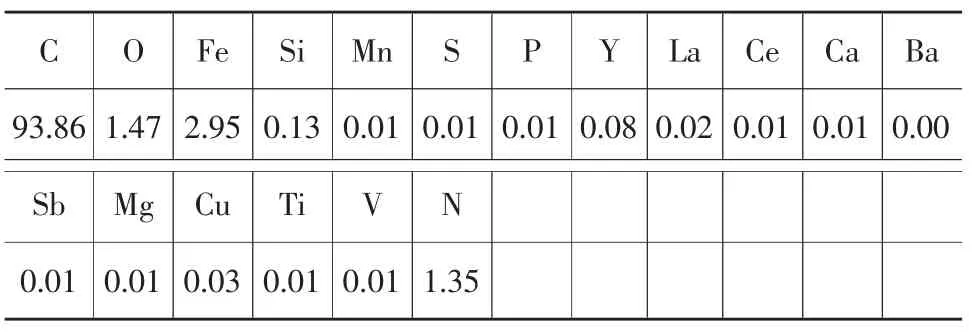

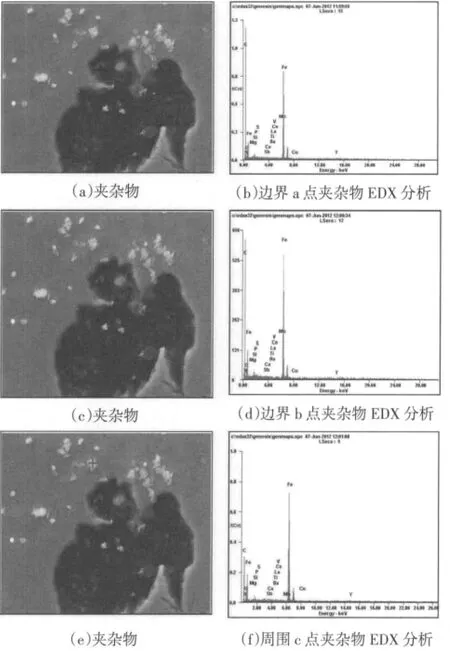

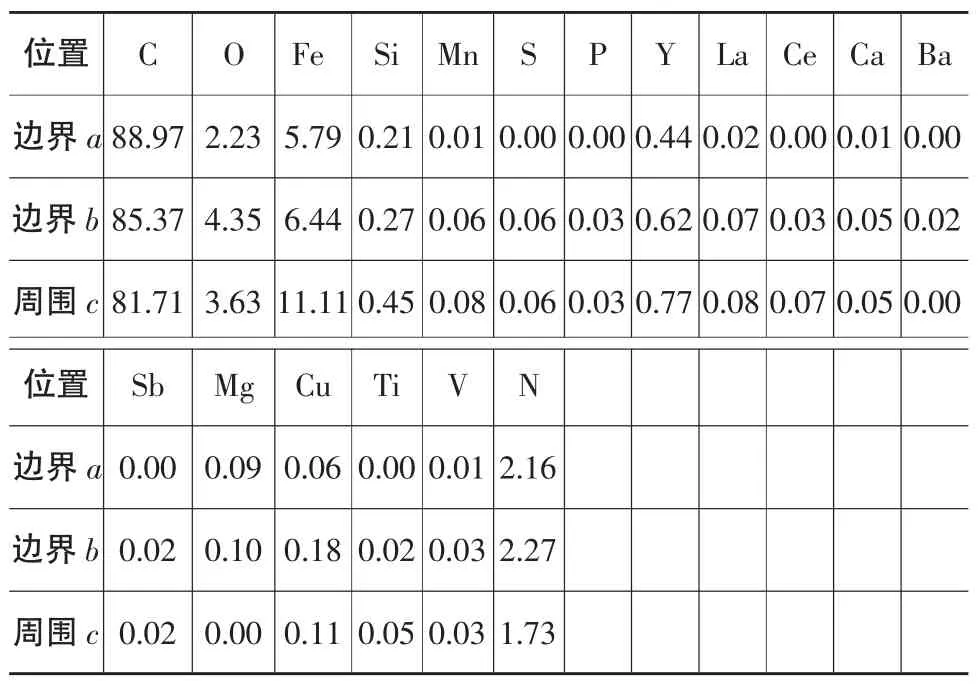

铸件本体试样82心部破碎石墨如图7,发现破碎石墨边界和周围存在很多杂乱无章分布的夹杂物,对不同位置夹杂物进行EDX分析,结果分别如图 7.b、7.d、7.f 和表 9。

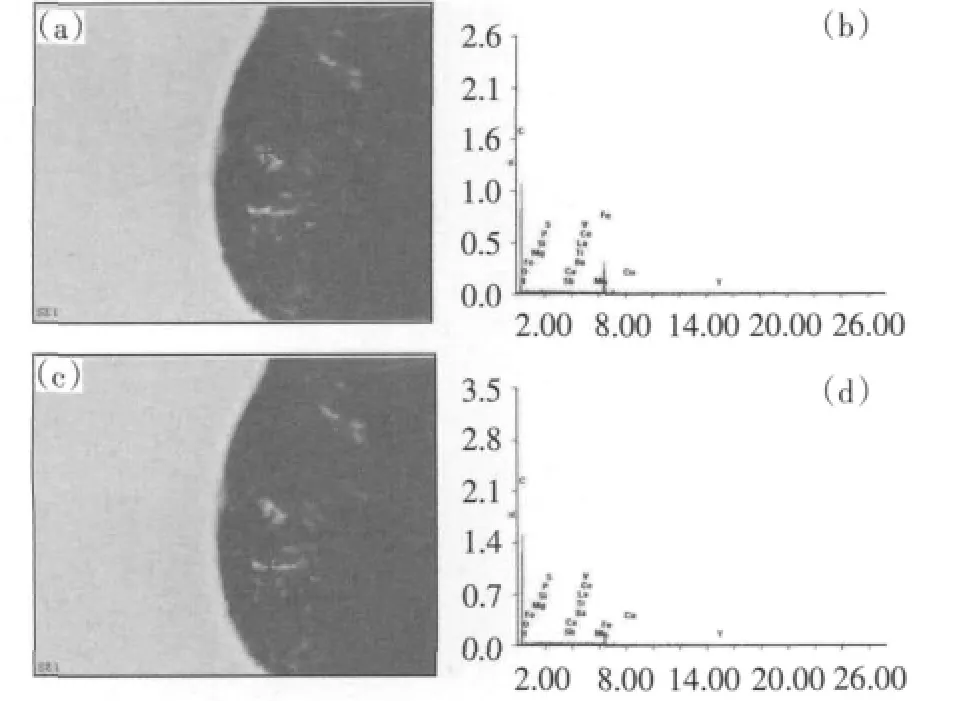

铸件本体试样249心部破碎石墨如图8,发现在破碎石墨边界和周围存在很多杂乱无章分布的夹杂物,对不同位置夹杂物进行EDX分析,结果分别如图 8.b、8.d、8.f 和表 10。

图7 试样82的 EDX图谱

表9 变异石墨边界夹杂物的化学成分(原子分数,%)

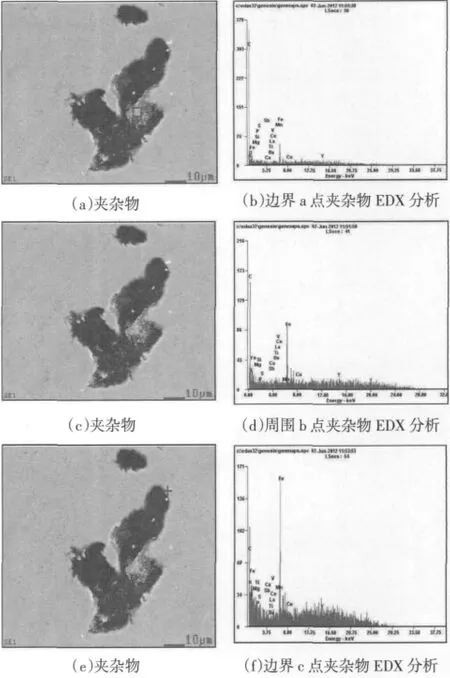

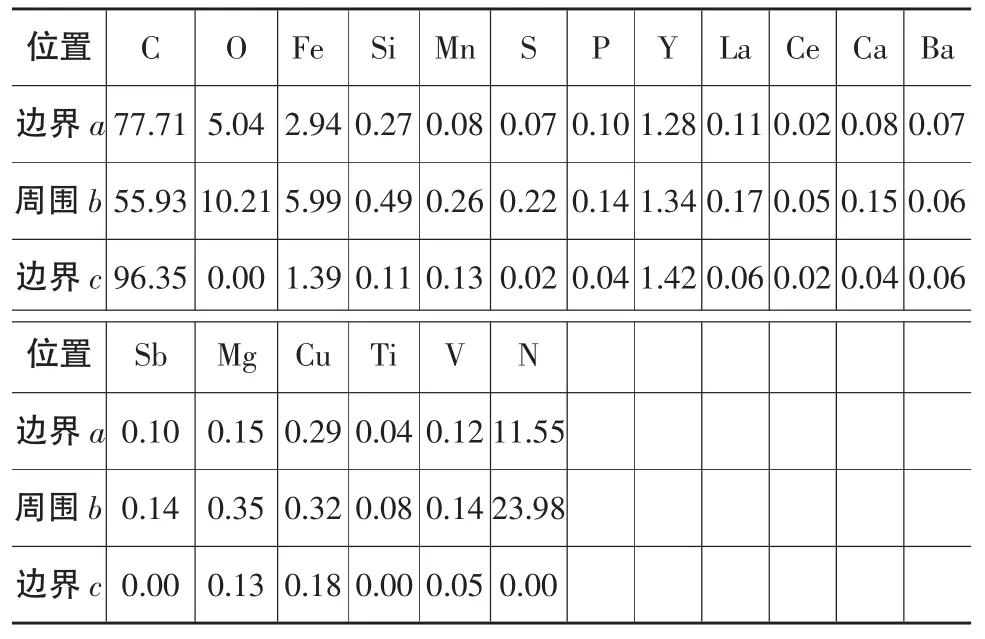

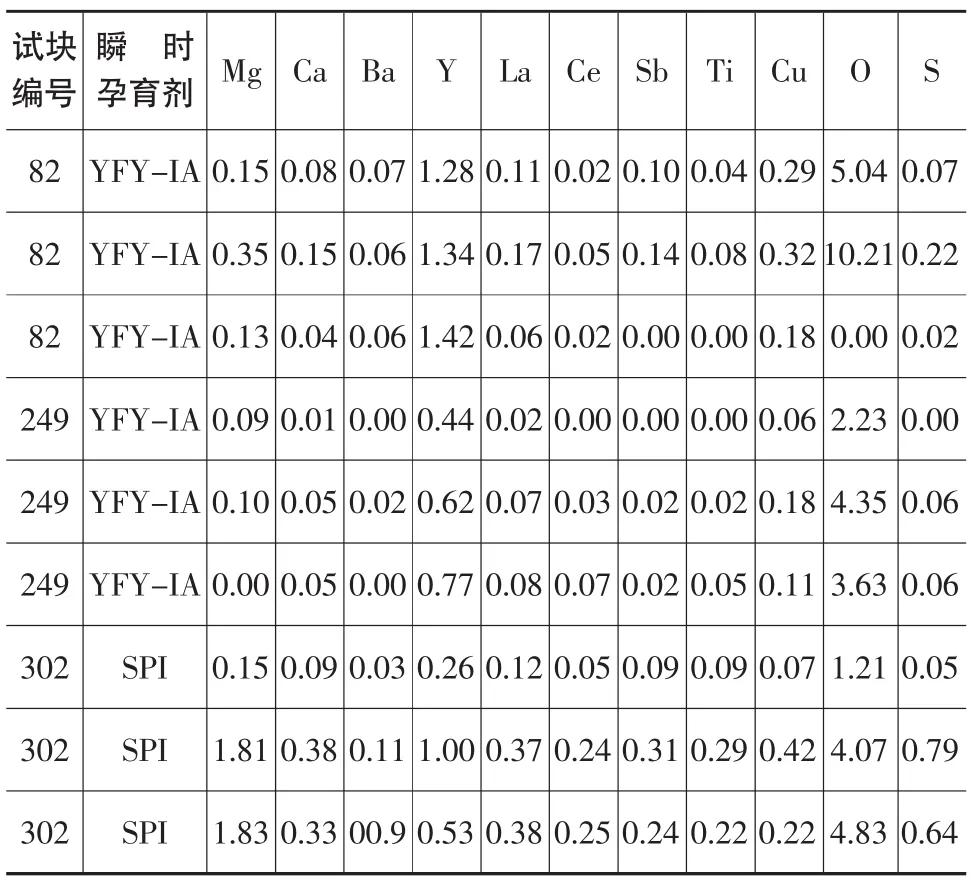

铸件本体试样302心部破碎石墨如图9,发现在破碎石墨边界和周围存在很多杂乱无章分布的夹杂物,对不同位置夹杂物进行EDX分析,结果分别如图 9.b、9.d、9.f和表 11 所示。

分析表9~表11的检测结果,如表12。发现随流瞬时孕育条件下,采用YFY-1A作瞬时孕育剂,试样含有 Mg、Ca、Ba、Y、La、Ce 等球化元素,Sb、Ti反球化元素以及Cu、Ti偏析元素。其中O平均含量高,O含量高易导致球化元素氧化,氧化物富集在晶界,破坏了奥氏体壳的稳定性,是石墨产生变异的主要原因。采用SPI作瞬时孕育剂,试样同样也含有Mg、Ca、Ba、Y、La、Ce 等球化元素,Sb、Ti反球化元素以及Cu、Ti偏析元素,但Sb、Ti反球化元素以及Cu、Ti偏析元素的含量高于YFY-1A作瞬时孕育剂处理的试样。由于Sb、Ti元素在石墨与铁液之间形成界面层,通过成分过冷方式影响球状石墨的生长,Mg不能清除O、S(注:SPI作瞬时孕育剂,试样S平均含量高),因此导致石墨形态发生了变异。

图8 试样249 EDX图谱

表10 变异石墨边界夹杂物的化学成分(原子分数,%)

图9 试样302的EDX图谱

表11 变异石墨边界夹杂物的化学成分(原子分数,%)

3 结论

(1)采用电炉熔炼工艺生产大断面球铁件,随流瞬时孕育条件下,孕育衰退作用减慢,本体试块球化等级2~3级,石墨大小稳定在6级水平,抗拉强度和伸长率提高;

表12 变异石墨夹杂物的化学成分(原子分数,%)

(2)随流瞬时孕育条件下,与采用SPI作瞬时孕育剂相比,采用YFY-1A,试样Y平均含量高,Sb平均含量少。由于Sb是反球化元素,而Y氧化生成氧化钇,石墨以Y2O3为核心进行形核和生长,在铁液中的残存时间长,起到有效核心作用,石墨形态良好,抗石墨衰退能力强,试样球化等级高,石墨球大小稳定;

(3)随流瞬时孕育条件下,YFY-1A作瞬时孕育剂,石墨发生变异的主要原因在于试样O含量高,导致球化元素氧化,富集在晶界的氧化物破坏了奥氏体壳的稳定性;而SPI作瞬时孕育剂,试样Sb、Ti反球化元素以及Cu、Ti偏析元素含量高,由于Sb、Ti元素在石墨与铁液之间形成界面层,通过成分过冷方式影响球状石墨生长,Mg不能清除O、S,因此导致石墨形态发生了变异。

[1]彭斯林.加快自主创新能力建设,打造重型机床技术创新平台[J].航空制造技术,2009,(16):60-62.

[2]蔡启舟,王敬华,张斗,等.Y和Sb对厚大断面球墨铸铁石墨形态的影响[C].2009中国铸造活动周论文集,1-7.

[3]周惦武,邵斌,刘金水,苏华,李冬珍,代德利,胡国良,吴正喜.大断面球铁件滑枕常见缺陷分析及预防措施 [J].铸造,2012,61(6):647-650.

[4]P.C.Liu,T.X.Li,C.R.Loper.Study of the Effects of yttrium,Cerium and Rare Earths on the Graphite Morphology in Heavy Section Ductile Iron[J].AFS Transaction,1990,(98):753-757.

[5]王万超.厚大断面铸件专用球化剂、孕育剂的开发与应用[C].2006中国铸造活动周论文集,272-274.

[6]方克明,王国承.大断面球铁件中碎块状石墨的形貌特征[J].现代铸铁,2008,3:97-99.