汽车发动机前支架球化浇注工艺的优化设计

2012-09-04刘德仲刘兆晶王建勋焦黎明戴云婷

刘德仲,刘兆晶,王建勋,焦黎明,戴云婷

(1.哈尔滨北环机械制造有限公司,哈尔滨 150060;2.哈尔滨理工大学材料科学与工程学院,哈尔滨 150040)

球墨铸铁自上世纪40年代末问世以来,其发展十分迅速[1-2]。球墨铸铁生产工艺简单,成本低廉,球墨铸铁在铸铁件中所占的比例在逐步增大[3]。作为新型的工程材料和良好的结构材料,球铁在汽车制造及零部件生产方面的应用也越来越广泛[4-5]。

铸件的质量及控制,对工业化生产是非常重要的[6]。由于汽车上零部件的铸造生产产量大,其质量控制要求更加精准和规范。由于各种条件因素的变化都能使得铸件的性能产生波动,如在实际生产中发现铁液的出炉温度、球化处理时间以及浇注温度等因素的波动对铸件的产品质量都有一定的影响。结合生产实际情况,对产生性能波动的工艺参数,铁液出炉温度、球化处理时间及浇注温度等进行正交设计试验,对其球化效果和性能进行分析,得出最佳的球化工艺参数。

1 试验用材料及制备和试验测试分析方法

1.1 试验材料及熔炼制备

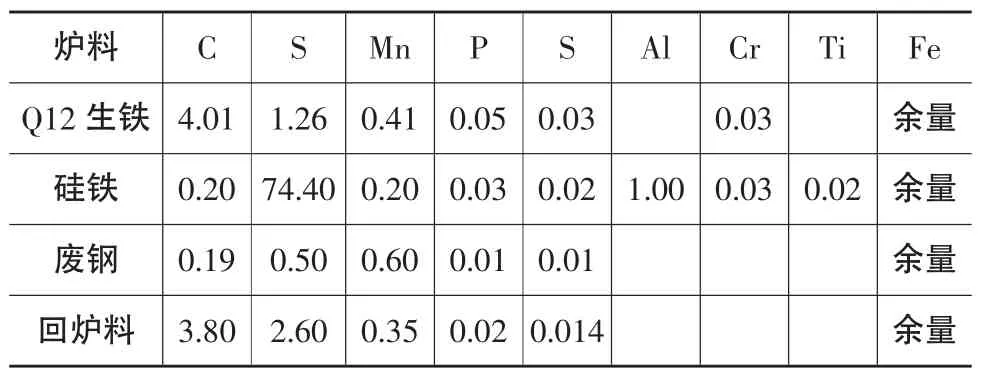

本试验是在生产汽车发动机前支架的实际条件下进行的。生产及试验炉料成分如表1。

表1 生产及试验炉料的化学成分(w%)

用树脂砂造型,Y型试块浇铸;采用感应电炉熔炼,设备为250kW、220kg的KGYSC-250[FLH]高周波感应电炉;熔炼过程测温使用数字显示快速测温仪,仪表型号为:XMTⅡ-101型,精度为0.5级,测温范围0℃~1800℃。

1.2 球铁球化工艺参数

选取出炉温度为1500℃、1525℃、1550℃,球化保温时间为2min、3min、4min,浇注温度为1350℃、1400℃、1450℃,进行试样浇铸制备。

1.3 组织观察及力学性能测试方法

(1)金相组织观察:采用OLYMPUS GX71倒置式金相显微镜对材料的金相组织进行观察并对相应区域进行照相记录。

(2)硬度、冲击韧性和拉伸试验的测定方法:布氏硬度在HB3000型布氏硬度计上进行,冲击韧性在JBN-300B型冲击试验机上进行。梅氏试样U型缺口,尺寸为10mm×10mm×55mm。拉伸试验在SSC-44300型电子万能试验机上进行,采用10倍圆柱拉伸试样。

2 球化浇注工艺的正交试验设计

2.1 试验方案的确定

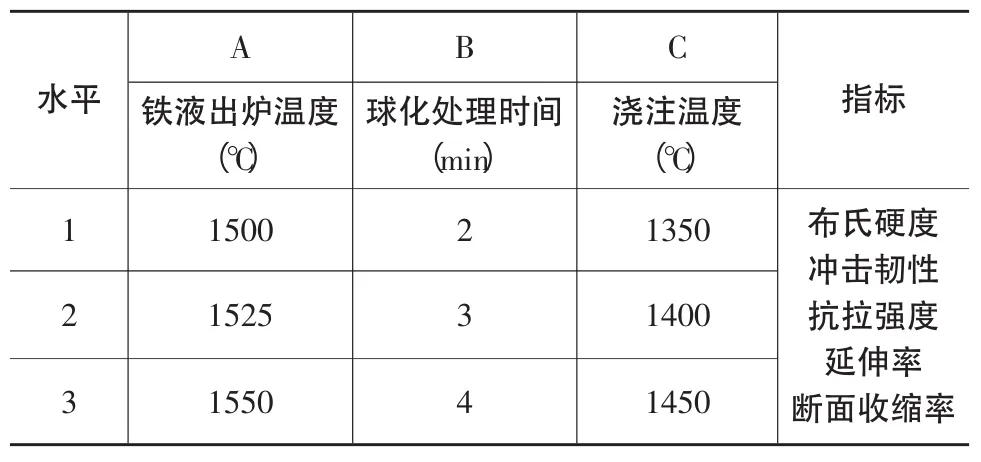

球化工艺正交L9(34)试验[7]考虑的因素及水平如表2。A因素为铁液出炉温度,B因素为球化处理时间,C因素为浇注温度。选择的性能指标为布氏硬度、冲击韧性、抗拉强度、延伸率和断面收缩率。熔炼制备试样方案如表3。

表2 球化工艺正交试验考虑的因素及水平

表3 熔炼制备试验方案

2.2 正交试验的结果

(1)性能测试结果

根据表3制定的试验方案,进行了9炉次的熔炼及材料的制备,对所得到的试样分别进行力学性能测试。其数据见表4。

(2)金相组织观察

表4 材料的性能数据表

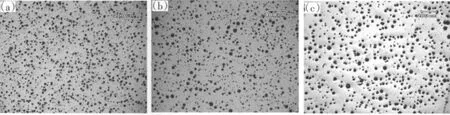

图 1 为 1500℃出炉,(a)球化处理 2min,1350℃浇注、(b)球化处理 3min,浇注 1400℃、(c)球化处理4min,1450℃浇注的试验材料的金相组织照片;

图2 为 1525℃出炉,(a)球化处理 2min,1400℃浇注、(b)球化处理 3min,浇注 1450℃、(c)球化处理4min,1350℃浇注的试验材料的金相组织照片;

图3 为 1550℃出炉,(a)球化处理 2min,1450℃浇注、(b)球化处理 3min,浇注 1350℃、(c)球化处理4min,1400℃浇注的试验材料的金相组织照片;

2.3 计算及优化过程

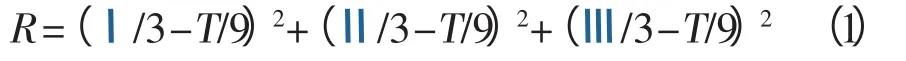

根据L9(34)正交设计方案的离差R的计算,其公式如下:

R为离差(极差),反应各因素对性能影响的大小。

(1)各因素对抗拉强度指标影响大小的评定

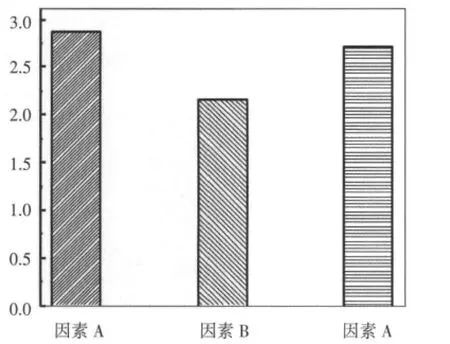

表5为正交试验抗拉强度指标分析列表,由式(1)得到各因素对抗拉强度指标的离差数据,如图4所示。

图1 铁液出炉温度1500℃的试验材料的金相组织照片

图2 铁液出炉温度1525℃的试验材料的金相组织照片

图3 铁液出炉温度1550℃的试验材料的金相组织照片

表5 正交设计试验抗拉强度指标分析列表

(2)各因素对布氏硬度指标影响大小的评定

表6为正交试验硬度指标分析列表,由式(1)得到各因素对硬度指标的离差数据,如图5所示。

(3)各因素对断面收缩率指标影响大小的评定

表7为正交试验断面收缩率指标分析列表,由式(1)得到各因素对断面收缩率指标的离差数据,如图6所示。

(4)各因素对延伸率指标影响大小的评定

表8为正交试验延伸率指标分析列表,由式(1)得到各因素对延伸率指标的离差数据,如图7所示。

(5)各因素对冲击韧性指标影响大小的评定

表9为正交试验延伸率指标分析列表,由式(1)得到各因素对延伸率指标的离差数据,如图8所示。

3 试验结果及工艺优化分析

3.1 石墨球的变化与性能

从图 1(a)(b)(c)、图 2(a)(b)(c)和图 3(a)(b)(c)的对比可以看出,在相同的铁液出炉条件下,球化处理时间延长,石墨球长大且数量减少;在相同的球化处理时间条件下,出炉温度的提高,也使石墨球长大且数量减少;在相同的浇注条件下,出炉温度高,球化处理时间长,同样使石墨球长大且数量减少。

图4 各因素对抗拉强度指标的离差数据

表6 正交设计试验硬度指标分析列表

图5 各因素对布氏硬度指标的离差数据

表7 正交设计试验断面收缩率指标分析列表

图6 各因素对断面收缩率指标的离差数据

表8 正交设计试验延伸率指标分析列表

图7 各因素对延伸率指标的离差数据

表9 正交设计试验冲击韧性指标分析列表

图8 各因素对冲击韧性指标的离差数据

由图1~图3结合表4的性能测试结果分析可以得出,石墨球的长大且数量减少,对硬度和强度的变化不明显,而冲击韧性、断面收缩率和延伸率有所下降。

反应硬度指标的主要是材料成分和基体组织状态。在本试验条件下,材料成分是一致的,组织状态是相同的,石墨球的大小不能影响试验材料的硬度。强度指标与硬度指标相似,由于石墨球的尺寸变化是在有限的尺寸变化范围内,因此在本试验条件下,石墨球的长大不能引起强度的明显变化。

韧性和塑性指标在材料受力变形及破坏时,由于石墨球尺寸小、数量多,在材料变形过程中其均匀程度较一致,使塑性和冲击韧性较高;而石墨球的尺寸大、数量少时,材料受力变形时很容易产生不均匀变形导致破坏,使冲击韧性、延伸率和断面收缩率降低。

3.2 球化工艺优化分析

由图4可以看出,各因素对球铁材料抗拉强度指标的重要性次序为:A>B>C。即出炉温度对抗拉强度的影响最大,球化处理时间次之,浇注温度对抗拉强度的影响最小。从表5中可以看出,较优水平为A2B1C1。即对于抗拉强度指标,初步确定最优工艺方案①为:出铁液炉温度为1525℃,球化处理时间为2min,浇注温度为1350℃。

从图5中可以看出,各因素对球铁材料布氏硬度指标的重要性次序为:B>A>C。即球化处理时间对布氏硬度影响最大,铁液出炉温度次之,浇注温度对布氏硬度的影响最小。由表6可以看出,较优水平为:A2B1C1。即对于布氏硬度指标,初步确定最优工艺方案②为:铁液出炉温度为1525℃,球化处理时间为2min,浇注温度为1350℃。

从图6中可以看出,各因素对球铁材料断面收缩率指标的重要性次序为:A>C>B。即出炉温度对断面收缩率影响最大,浇注温度次之,球化处理时间对断面收缩率的影响最小。由表7可以看出,较优水平为:A3B2C1。即对于断面收缩率指标,初步确定最优工艺方案③为:铁液出炉温度为1550℃,球化处理时间为3min,浇注温度为1350℃。

从图7中可以看出,各因素对球铁材料延伸率指标的重要性次序为:A>C>B。即铁液出炉温度对延伸率影响最大,浇注温度次之,球化处理时间对延伸率的影响最小。由表8可以看出,较优水平为:A1B2C1。即对于延伸率指标,初步确定最优工艺方案④为:铁液出炉温度为1500℃,球化处理时间为3min,浇注温度为1350℃。

从图8中可以看出,各因素对球铁材料冲击韧性指标的重要性次序为:C>B>A。即浇注温度对冲击韧性影响最大,球化处理时间次之,出炉温度对冲击韧性的影响最小。由表9可以看出,较优水平为:A2B1C3。即对于冲击韧性指标,初步确定最优工艺方案⑤为:铁液出炉温度为1525℃,球化处理时间为2min,浇注温度为1500℃。

从正交设计结果可知,因子A、B的对比绝对值比较大,说明A、B是对球铸件性能起较大影响的主要因子,因子C次之,因子C的对比绝对值比较小,它对球铁铸件性能的影响是次要的。而且A、B、C的对比都是正数,可见它们的水平A2、B1、C2对球铁的性能提高有利。

综上,根据正交设计试验确定的最佳工艺方案:A2B1C2。即最佳因子参数为:铁液出炉温度为1525℃,球化处理时间为2min,浇注温度为1400℃。

3.3 结论

(1)铁液在相同的出炉温度条件下,球化保温时间延长,石墨球长大且数量减少;在相同的球化保温时间条件下,铁液出炉温度的提高,也使石墨球变大数量减少;在相同的浇注条件下,铁液出炉温度高,保温时间长,同样使石墨球长大且数量减少。

(2)石墨球的长大且数量减少,对强度和硬度变化不明显,而冲击韧性、断面收缩率和延伸率有所下降。

(3)在本生产试验条件下确定最佳的工艺参数为:铁液出炉温度为1525℃,球化处理时间为2min,浇注温度为1400℃。

[1]房贵如,王云昭.现代球墨铸铁的诞生、应用及技术发展趋势[J].现代铸造,2000(1):3~11.

[2]C.Labrecque,M.Gagné.Ductile Iron:Fifty YearsofContinuous Development[J].Canadian Metallurgical Quarterly.1998,37(5):343-378.

[3]D.M.Stefanescu.Modeling of Cast Iron Solidification-The Defining Moments[J].Metallurgical and Materials Transactions A.2007,38A(7):1433-1447.

[4]马顺龙.为汽车提供优质的球铁铸件[J].现代铸造,2005(6):21~23.

[5]赵书城.球墨铸铁在东风汽车公司的发展回顾[J].中国铸造设备与技术,2006(3):21-25.

[6]陈琦,彭兆第.我国铸造质量控制的回顾与展望[J].中国铸造设备与技术,2007(1):6-9.

[7]北京大学数学力学系概率统计组.正交设计法[M].北京:石油化学工业出版社,1975:7-16.