含氯废硫酸净化利用新工艺的设计与实践

2012-08-16黄东,魏东

黄 东,魏 东

(新疆石河子中发化工有限责任公司,新疆 石河子 832000)

氯碱企业氯气干燥工段利用98%硫酸的脱水特性对离子膜电解槽产生的湿氯气进行脱水干燥。98%硫酸吸收湿氯气中的水分后,酸浓度降至73%,由泡沫干燥塔排至贮槽待处理。由于这部分废硫酸溶解了一定浓度的氯气、少量氯离子、悬浮物与机械杂质,在常压贮运过程中对环境造成很大影响。国内氯碱企业为满足自身环保达标的要求通常只是将这部分废酸廉价出售,将环保风险传递给了下游企业。

目前,国内外通常采用浓缩提纯技术处理含杂废稀硫酸,即通过不同方法将除杂后的低浓度的废酸浓缩为高浓度的商品酸进行回收利用。正在应用的浓缩技术主要有高温燃烧浓缩技术、真空浓缩技术、多效蒸发浓缩技术,普遍存在提纯、浓缩处理。设备投资巨大、运行管理成本高、适用性差、费效比低等缺陷,无法满足氯碱行业废硫酸的需求。

新疆石河子中发化工有限责任司对氯气干燥工段副产的硫酸废液进行了分析,根据酸中所含杂质的种类分布及含量设计出了真空喷射和碱液吸收除游离氯与“种植膜”过滤技术相结合的干燥废酸净化工艺,处理后的废硫酸清澈透明,送入公司的硫铁矿制硫酸装置的吸收系统中,部分替代稀硫酸吸收三氧化硫,生产合格工业硫酸。

1 设计思路和工艺流程

由于该公司自建有硫铁矿生产硫酸装置,计划先采用除氯和过滤工艺,除去废硫酸中的氯气与杂质,再将已净化处理的稀硫酸送回硫酸车间吸收系统替代稀酸吸收三氧化硫生产93%或98%硫酸,可有效降低硫酸车间的生产成本,获得经济与环保的双重效益。

含氯废硫酸脱氯净化工艺流程见图1。

来自氯气干燥的73%废硫酸用耐腐蚀离心泵打入废硫酸贮槽或脱氯循环槽,脱氯循环槽的废酸用泵打入脱氯塔上部喷淋与脱氯塔下部进入的空气逆向接触吹除氯气,废酸循环脱氯,脱氯合格的73%硫酸用泵送入过滤循环槽至过滤高位槽,从过滤高位槽进入“种植膜”过滤器进行过滤,除去废酸中的机械杂质和固体颗粒;过滤后的清液自过滤器上部流入过滤高位槽后,一部分进入硫铁矿制酸吸收系统,替代系统中吸收水的加入量,另一部分可以用来配制成93%成品硫酸,进行外销和自用。过滤后的渣液从过滤器底部流入渣浆槽沉降,上部沉降清液用泵再次打回过滤循环槽后继续循环过滤,下部沉降杂质收集后进行无害化处理。脱氯塔顶部脱除的氯气经喷射器抽入与碱液吸收槽中的碱液循环吸收,吸收液达标排放。

2 设计内容

2.1 耐73%硫酸腐蚀的设备和管线材质的确定

目前,国内硫酸生产和输送中最常用的是碳钢、铸铁、钢及内衬氟塑料材质设备,比较先进的是阳极保护不锈钢材质。硫酸沸点随浓度升高而升高,浓度在75%以下时,呈还原性(或呈中性);超过75%时,呈氧化性[1]。因此,在不同的浓度和温度下的硫酸,对相同材质的设备及容器中,其腐蚀程度呈不同状态。经过测试,发现73%含游离氯废硫酸整体表现较强的氧化性,对碳钢表面具有较强的“钝化”效应,所以,在常压贮存未除氯过滤的废硫酸设备及输酸管选材时可以使用碳钢材质,但在常压下,在脱氯后的稀硫酸设备及输酸管道选材时,全部采用碳钢材质内衬PE防腐措施,阀门及一些管件也必须符合上述使用条件严格要求,从根本上解决硫酸腐蚀工艺管线及生产设备这一技术难点[2]。

2.2 废稀硫酸游离氯脱除工艺设计

脱除液体中气相的方法一般为气液解析分离法,具体操作方式有空气吹除法和密闭真空法。由于氯气属于有毒有害气体,不能直接向大气排放,采用真空脱除法。化工行业一般采用机械真空泵和水力喷射器提供真空度。通过对上述2种方法对比发现,喷射真空法除能提供负压条件外,还可以采用稀碱液代替水充分吸收解析出的氯气,即水流喷射器内氯气与液体中的氢氧化钠逆流接触进行充分反应生成次氯酸钠液体。脱氯塔采用泡罩塔,气液交换充分、阻力小、具有较强的操作弹性。生产实践证明,水流喷射器与泡罩解析塔结合工艺具有设备结构简单、流程短、操作方便、无运转部件维修量小、节能降耗等优点。

2.3 废硫酸悬浮颗粒过滤工艺设计

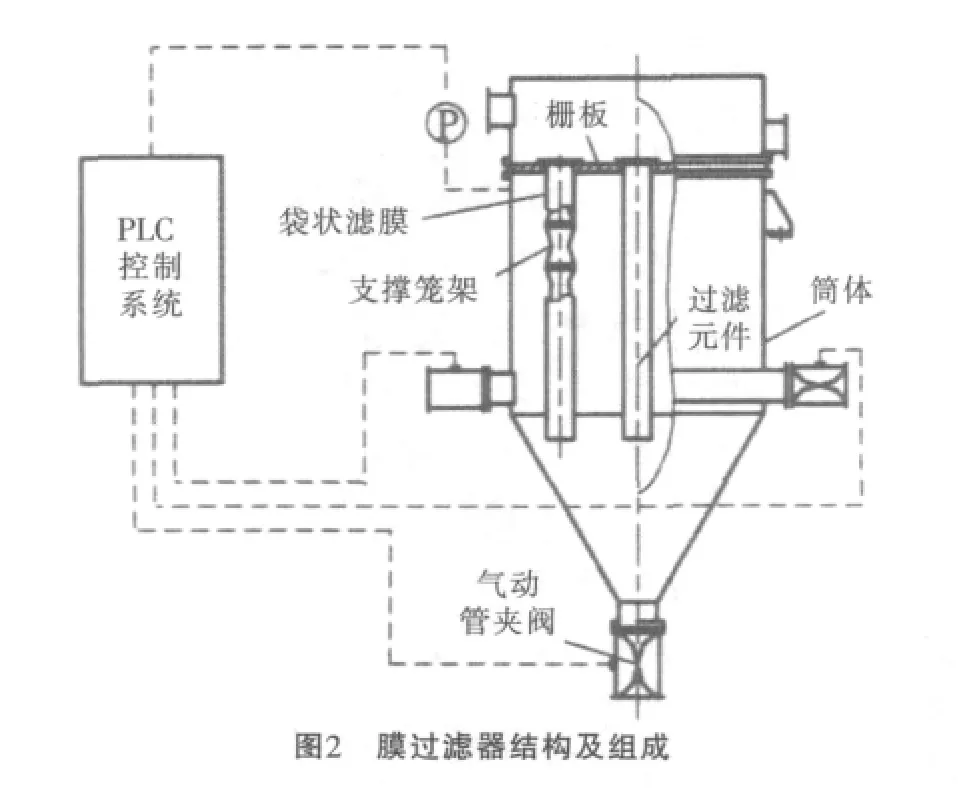

过滤装置采用了传统的膜过滤器,过滤器主要由筒体、栅板和过滤滤芯(龙骨+滤袋+紧固件+四氟密封件)等组成,结构见图2。

针对硫酸的强腐蚀性,过滤器筒体内部预涂了一层脲醛树脂涂层防腐,并分别测试了凯膜、戈尔膜和种植膜3种不同高分子过滤材质。凯膜、戈尔膜由聚四氟乙烯拉伸而成,属于具有一定的耐腐蚀性及较好物理性能的过滤膜[3]。“种植膜”是采用在高强度PP纤维编织过程中涂覆了一种复合POLYMER/PU涂层生成的一种过滤膜,该膜除具有上述2种过滤膜的优点以外,还具有更强的适用性,在化工领域应用较广泛。

2.4 生产装置的选型与配套

根据新疆北疆地区氯碱企业存量规模,初步确定生产装置规模为1万t/a,主要设备的选型见表1。

表1 废酸回收项目设备一览表

2.5 原有硫酸装置吸收系统生产应对方案

当硫酸车间根据需要生产98%酸或93%酸时,串酸、产酸、酸浓、液位控制都可以进行自调。当硫酸车间吸收系统生产98%酸时,由于吸收了三氧化硫,吸收塔内98%酸浓度会不断提高,需要通过串酸或补加工艺水保持吸收塔循环酸浓度的平衡稳定。吸收三氧化硫同时补水,生成的98%酸即为产品酸。现将过滤后的75%以下的硫酸代替原补加工艺水量,为了防止2种酸在一起无法达到吸收塔内循环酸浓度的平衡,需通过调整配比、加入量、加入速度等指标,验证加入73%硫酸对原吸收系统生产运行没有影响。

装置运行后,操作控制稳定,对原吸收系统没有任何影响,证明用75%以下的硫酸替代工艺水加入量的工艺完全可行。

3 应用效果分析

该套废硫酸净化回用工艺将离子膜烧碱生产中氯氢干燥工段产生的废硫酸进行回收并替代硫酸系统工艺水的量,制成合格的成品硫酸,既节约工艺水,又降低硫酸车间的生产成本,项目投产后,取得了很好的效果。经新疆质量监督部门抽样检测,硫酸的质量及各项指标均满足国标GB/T534-2002《工业硫酸》产品质量要求。

4 效益与前景分析

2009年,装置正式投产运行;2011年,处理73%废硫酸1.38万t,按照处理1 t73%废硫酸可产0.8 t商品93%酸计算,当年生产93%工业硫酸1.12万t。以近3年93%工业硫酸平均售价980元/t计算,2011年,实现销售收入1 098万元。扣除直接成本、折旧和各项生产费用,当年实现新增利润688.57万元,新增税收105.44万元,经济效益显著。

据粗略统计,全国生产氯碱企业近一百家,每年仅用于氯气干燥即产生含氯废硫酸超过30万t,随着电石法聚氯乙烯行业乙炔气浓硫酸脱水新工艺、氯化氢气体浓硫酸脱水新工艺迅速推广,副产含杂废稀硫酸数量还将成倍增加,若采用本工艺技术进行废硫酸处理,每年可使废酸增值超过10亿元,具有广阔的推广与应用前景。

5 结语

含氯废硫酸的游离氯净化技术,原理科学、工艺流程合理紧凑,解决了氯气干燥产生的废硫酸治理和循环利用问题,对降低污染物排放、提高企业经营效益有很多帮助,对国内硫酸企业,特别是具备自建硫酸装置的氯碱企业,具有一定的技术借鉴意义。

[1]陈五平.无机化工工艺学.第3版.北京:化学工业出版社,2005:27-87.

[2]朱志庆.硫酸生产过程腐蚀探讨.长冶科技,2004,30(4):9-12.

[3]孙 勤.膜过滤技术在盐水精制中的应用.氯碱工业,2007,(9):11-14