低温等离子体氯化聚氯乙烯(CPVC)气固相合成技术

2012-08-16杨千里冯雪兰曹腾飞颜彬航

卢 巍,杨千里,冯雪兰,曹腾飞,颜彬航,程 易*

(清华大学,北京 100084)

氯化聚氯乙烯(CPVC)是近年来广受关注的一种新型热塑性塑料,是由聚氯乙烯(PVC)进一步氯化制得,氯含量最高可达73.2%。与PVC相比,CPVC材料具有更好的性能,应用范围更加广泛[1]。根据加工工艺的不同,CPVC可以用于多种领域,其中,硬制品市场是CPVC的主要应用领域,需求量逐年递增。目前,国产商业CPVC价格为1.2~1.4万元/t,远高于 PVC(6000~8000 元/t),如加工成管材或管件,具有极高的利润空间。另外,将1 t PVC转化为氯含量67%的CPVC,即可固定0.5 t氯,为中国氯碱工业提供了一条高价值的产品路线。

1 氯化聚氯乙烯的生产方法

目前,主要的CPVC生产技术包括溶液法、水相悬浮法和气固相法3种。

溶液法是将PVC溶解于四氯化碳,氯仿等有机溶剂中,在紫外光照下进行氯化。该法主要用于生产均质CPVC,产品用于油漆、涂料等领域。但是该法所用溶剂毒性大、回收困难、环保问题严重,已经逐步被淘汰。

水相悬浮法是目前最成熟的CPVC生产技术。该法是通过将PVC原料悬浮于添加了溶胀剂的水中,采用紫外光或化学引发剂的手段使PVC氯化,主要生产应用于硬制品市场的非均质CPVC[2]。该法具有设备简单、工艺成熟、产品质量好等优点,为美国路博润、日本钟渊、德山积水等大公司广泛采用,国内的上海氯碱公司也实现了每年万吨级的生产规模[3]。但是,水相悬浮法仍存在严重的“三废”问题,生产1 t CPVC产生最多约二十吨含酸废水,以及氯化钙等难以处理的废渣,面临严峻的环保压力。

气固相法主要用于生产非均质CPVC,产品应用范围与水相法相似[4]。该法是在气固流化床中,采用紫外光或化学引发剂等方式,实现PVC的氯化过程。与水相法相比,气固相法具有设备腐蚀小、无废水、产品易于分离等显著的优点,但设备投资、尾气循环利用、气固相反应器中一系列全新的反应及传递等问题制约其发展,目前,仅有法国Arkema公司实现了5 000 t/a的生产规模。国内虽然在湖北葛化、山东等地有一些百吨级装置,但尚未得到广泛应用。因此,开发先进、清洁的气固相法CPVC生产工艺,形成高质量的CPVC系列产品对于行业的发展至关重要。

2 低温等离子体气固相CPVC合成方法

根据气固相法的特点,清华大学提出了一种全新的CPVC合成方法。该方法采用低温等离子体代替紫外光或化学引发剂作为PVC氯化反应的引发剂,同时,将氯化过程解耦,在循环流化床等气固反应器中实现PVC的均匀氯化[5]。采用低温等离子体代替传统的紫外光或化学引发剂,是该方法能够实现的关键。

低温等离子体内部具有大量的活性粒子、自由基和紫外光,能够秒级快速活化高分子材料表面,广泛应用于聚合物表面处理等方面。另外,成为等离子体的气体具有很高的活性,能够在常温下发生聚合或分解等化学反应。大量文献报道了低温等离子体引发聚合,以及低温等离子体应用于废水、废气处理等方面的工作[6]。与紫外光相比,具有更高能量密度的低温等离子体,可以同时活化PVC颗粒和氯气,具有很高的引发氯化速率;其次,低温等离子体电源能够在反应器内部原位产生低温等离子体,不受颗粒流的干扰,具有比紫外光更高的接触效率;第三,低温等离子体电极结构稳定,能够耐受气固流化床中颗粒流对其的磨损和刻蚀,提高了反应器的稳定性。

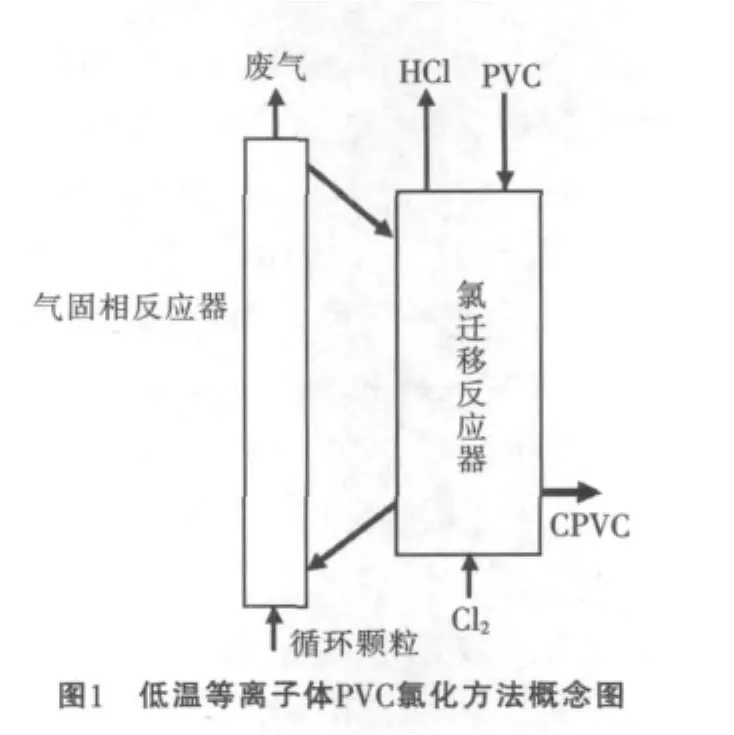

低温等离子体CPVC合成技术的方法示意图见图1。在气固相反应器中,采用引发氯化和氯迁移过程解耦的思路,使PVC颗粒在低温等离子体环境中快速引发氯化,接下来进入氯迁移反应器中实现慢速的氯迁移过程。将PVC氯化过程在2个反应器中分别实现,提高氯化效率和反应可控性。研究组基于此理念,从验证性实验到不同规模的实验室小试等多个方面,证明了该方法的可行性,并对一系列工艺参数进行了优化,对CPVC产品进行了表征。

3 实验设计

研究组首先在小尺度的低温等离子体振动床反应器中,对来自多种不同厂家的PVC原料进行了低温等离子体氯化实验,以检验不同PVC颗粒的氯化性能,以及考察氯化过程的主要影响因素。

实验用振动流化床反应器,包括1个固定在振动台上的平板式DBD反应器,反应器内填充PVC颗粒,采用DBD低温等离子体电源(南京苏曼公司CTP-2000)在放电间隙中产生低温等离子体。颗粒在振动作用下运动,与低温等离子体充分接触而发生氯化。反应尾气通过1套紫外吸收光谱(UV-Vis)在线检测系统,实时表征尾气中氯气浓度,与入口氯气浓度比较,得到氯气瞬时吸收率随时间的变化情况,经过计算推知氯化速率随时间变化情况。

根据小试结果,研究组搭建了1套单次投料1 kg,年生产规模达到吨级的氯化反应器,并进行了系列实验,为工业放大积累基础数据和设备设计经验。氯化反应器借鉴循环流化床的设计思路,由小尺度的引发氯化反应器(石英同轴圆管,外管内径40 mm,内管外径34 mm)和大尺度的氯迁移反应器(内径80 mm)组成。氯迁移反应器采用油浴夹套进行控温,入口气体采用气体预热炉控制温度。

实验中,采用CTP-2000电源在引发氯化反应器的环隙中产生DBD低温等离子体。PVC颗粒在输送气带动下,通过低温等离子体区活化并引发氯化后,进入氯迁移反应器。颗粒在循环流化床中循环反应数小时后,得到CPVC产品,取出并进行表征分析。氯迁移反应器中为氯、氩混合气,引发氯化反应器中为纯氩气 (带有部分颗粒吸附的氯气)等离子体。研究组其他工作表明,氩等离子体体系能够很好地分散PVC颗粒,减弱壁面效应,起到增强流化效果的作用。

实验中,氯迁移反应器内氯气浓度为30%~50%,低温等离子体功率密度根据氯气和氩气的配比不同,分别为1.24 W/cm3和1.02 W/cm3,分别在引发氯化反应器内气氛为纯氩气,和30%的氯气、氩气混合气的条件下进行氯化反应。颗粒在氯迁移反应器内预热至60℃后,开启低温等离子体电源开始反应,继续在3 h内逐渐升温至120℃,在120℃下稳定2 h,反应四五小时后,得到产品CPVC。整个过程中,低温等离子体直接作用于PVC颗粒的时间为分钟级,PVC氯迁移均化时间为小时级。

CPVC产品,标记为CPVC1#-CPVC4#,采用氧瓶燃烧/硝酸银自动电位滴定的方法精确表征其氯含量,并采用拉曼光谱,固相核磁和凝胶渗透色谱3种手段,分别研究产品的微观结构,缺陷结构分布及分子量分布,并与国内外商业水相法产品进行对比。

4 结果与讨论

4.1 CPVC合成实验

4.1.1 低温等离子体振动床PVC氯化实验

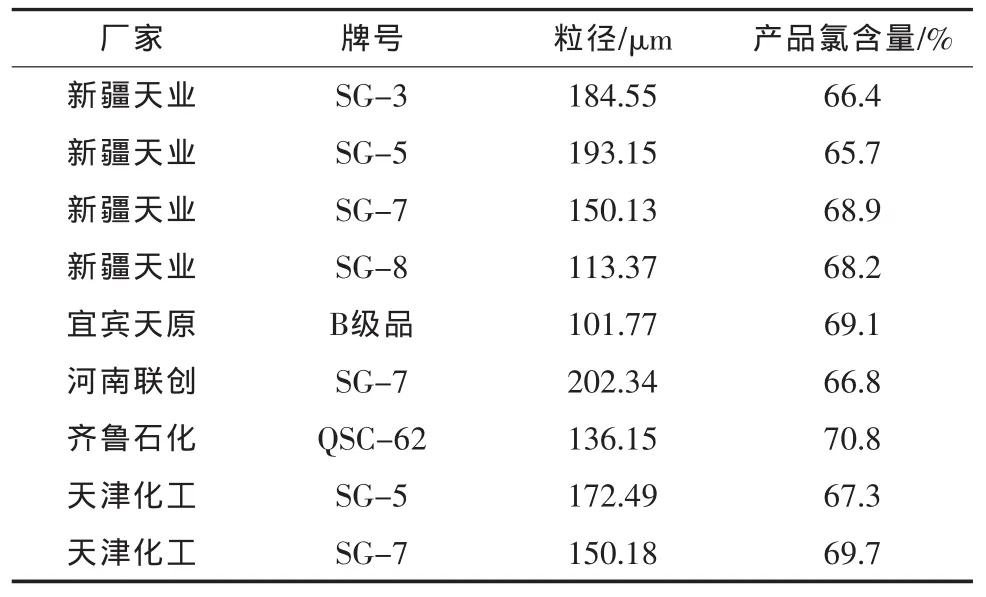

首先,对国内各厂家的PVC产品进行氯化,从表1所列结果可以看出,大多数PVC都能够通过气固相氯化,得到氯含量大于65%的CPVC。而结构疏松,比表面积大的水相法生产专用PVC树脂,可以在相同时间内得到比采用通用型树脂更高氯含量的产品。该实验表明,低温等离子体气固相法对于PVC树脂具有普适性,通用型树脂即能采用该法进行氯化,但具有更疏松的结构,比表面积更大的PVC颗粒,具有更好的氯化性能。

表1 多种PVC振动流化床氯化后氯含量列表

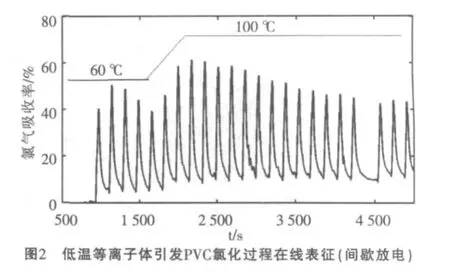

与此同时,采用自主开发的UV-Vis在线分析系统,比较反应前后气体中氯气浓度,得到氯气瞬时吸收量,研究氯化过程的特点。典型的低温等离子体引发氯化过程见图2。

低温等离子体作用前,氯气吸收率几乎为零,说明氯化反应尚未开始;低温等离子体作用时,氯气吸收率快速升高,最高可达60%左右,说明有大量的氯气参与了氯化反应,而反应器温度也迅速上升。关闭低温等离子体电源,氯气吸收率开始明显下降,说明等离子体消失后,自由基及活性粒子随之大量减少,使氯化反应速率下降。同时注意到,氯气吸收率不会降至零,而是保持在5%~10%的范围,说明在低温等离子体引发氯化后的氯迁移过程中,还有一定速率的氯化反应继续发生。重复该操作,发现快速氯化-慢速氯迁移的过程循环出现,证明了过程解耦思想的正确性。

而采用低温等离子体连续作用,强化PVC氯化过程结果见图3。

采用低温等离子体氯化PVC,平均氯气吸收率能够达到50%以上,在40℃下即可实现PVC氯化,大大降低了PVC氯化温度,同时具有很高的氯气利用率。经优化,产品氯含量可达69%以上。

4.1.2 低温等离子体循环流化床PVC氯化实验

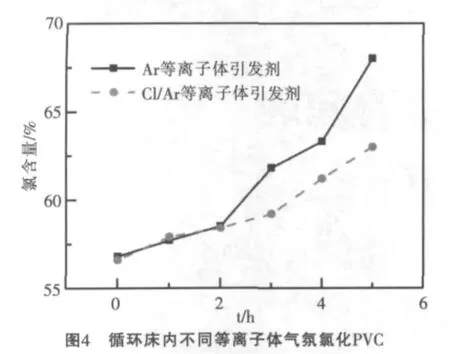

采用循环流化床合成CPVC的主要结果见图4。

图4显示,采用Ar等离子体引发(其中混有少量来自氯迁移反应器的氯气)效果好于采用Cl/Ar等离子体气氛。其原因在于,Cl/Ar等离子体氯化PVC速率快、放热强,导致颗粒表面氯化迅速,氯气难以进一步扩散到颗粒内部,深度氯化困难。因此,需要在后续的优化工作中采用调控等离子体功率密度等方法,实现PVC的快速、深度氯化。

4.2 CPVC产品微观性质表征

4.2.1 拉曼光谱分析

拉曼光谱表征CPVC微观结构图见图5。图5显示,与PVC相比,CPVC在350 cm-1处有一明显的特征峰,实验所得CPVC与其他水相法产品CPVC具有完全相同的微观结构。

4.2.2 固相核磁共振

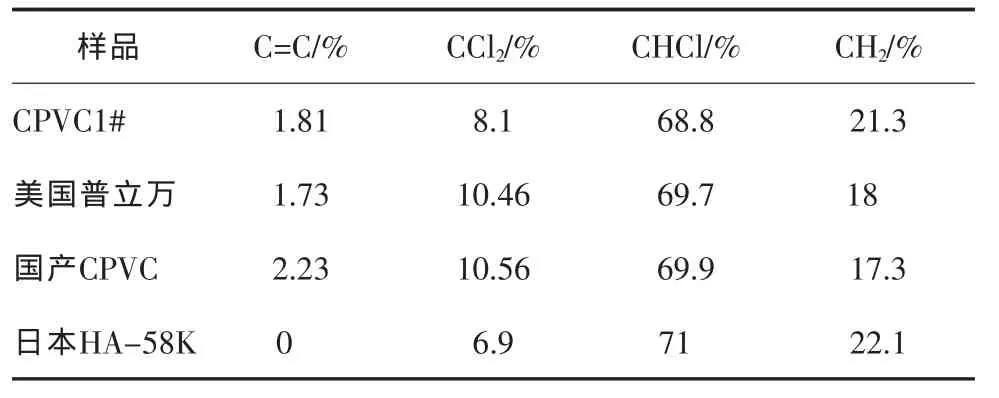

固相核磁共振结果表明,等离子体气固相法所得CPVC产品与商业水相法CPVC相比,具有更低的C=C含量,微观结构更为稳定。而日本积水HA-58K产品几乎没有C=C双键存在,具有更规整的微观结构,这与CPVC产品的宏观加工性能是吻合的。各基团含量见表2。

表2 固相核磁共振表征结果对比

4.2.3 凝胶渗透色谱(GPC)

采用GPC表征PVC和产品CPVC结果见表3。

表3 PVC原料与CPVC产品分子量分析

GPC结果表明,等离子体CPVC产品分子量与PVC原料相比有一定提高。可见等离子体法属于一种相对温和的氯化方法,能够保护PVC分子链,使其不会因氯化速率过快而断裂。相比之下,采用水相悬浮法得到的CPVC分子量较低。

5 结论

研究组提出了一种采用低温等离子体强化的气固相CPVC合成方法,在保持了传统气固相法清洁、干燥、污染小等特点的基础上,利用低温等离子体高效的引发氯化能力,采用过程解耦的思想,将引发氯化和氯迁移过程在2个反应器中分别进行,分别控制与优化。基于此思想,在振动流化床和千克级循环流化床反应器2个不同尺度的反应器中实现CPVC的合成。在以振动流化床为平台的实验室小试中,证明了该方法的可行性,得到了氯含量最高69%的CPVC产品,目前正在进一步研究氯化过程的特征和机理。同时,在千克级循环流化床反应器中,探索并解决了过程放大需解决的工艺问题,合成了氯含量65%以上的CPVC。拉曼光谱和固相核磁共振结果表明,产品具有和水相法CPVC产品一致的微观结构,且产品中不稳定基团成分较少。GPC表明,采用等离子体法氯化得到的CPVC,其分子量没有明显损失,是一种温和的氯化方法。

本方法具有普适性,可以推广到CPP、CPE等氯化高聚物领域。

[1]R.Newby,M.Knight,Specifying CPVC in chemical process environments-review 2006,ChemEng-New York2006,113,34.

[2]沈 清,陈剑平.水相法氯化聚氯乙烯生产技术.中国氯碱,2002,(8):23-26.

[3]陈斌武.国内外氯化聚氯乙烯生产技术比较.聚氯乙烯,2009.37(10):6-11.

[4]R.Kato,I.Soematsu,H.Itabash,Bulk polyerized fluidized bed,afterchlorinated polyvinyl chloride:US 3535220[P],1970.

[5]W.Lu,T.Cao,Q.Wang,Y.Cheng.Plasma -assisted synthesis of chlorinated polyvinyl chloride (CPVC) using a gas–solid contacting process.Plasma Processes and Polymers,2011,8(2),94-99.

[6]U.Kogelschatz.Dielectric-barrier discharges:Their history,discharge physics, and industrial applications.Plasma Chem Plasma P,2003,23(1),1-46.