双模式动力—传动系统的设计研究

2012-08-03李海滨

李海滨

(北京二七轨道交通装备公司,北京100072)

在钢轨打磨列车运用中,需要以较高的行驶速度从一个作业区段转移到另外一个作业区段;在打磨作业时,要求列车行驶速度恒定,打磨砂轮与钢轨表面接触稳定,才能获得较高的表面打磨质量。为此,GMC96B型钢轨打磨列车的动力车中设置了两种牵引运行工况模式,即高速行驶和低恒速打磨运行模式,并配置了相应的动力—传动系统。高速行驶模式的动力—传动系统中有两套柴油机、液力传动箱及万向轴驱动系统,每套驱动一个转向架内3组动轴的车轴齿轮箱,两套机组可以同时工作,也可以单独工作牵引列车行驶,互为备份,保证列车通过区间时高速行驶的可靠性和加速能力。

列车进行了综合作业性能试验,其中包括最大自牵引速度、加速能力、持续运行、坡道起动试验等[1]。各项试验表明,动力—传动系统设计和制造达到技术规格书及铁道标准、国家标准的相关要求。

1 动力—传动系统的组成

1.1 动力—传动系统的主要组成

动力车中动力传动系统总体布置如图1如示。

动力装置为CAT3152B型柴油机,在标准工况下,柴油机额定功率为1 500 k W。柴油机输入液力传动箱的牵引功率,由传动箱内变矩器的吸收功率特性决定;额定吸收功率为1 250 k W,输入转速为1 760 r/min。有两套动力传动机组,相对车体中心线对称布置,分别称为I、II号柴油机和液力传动箱。附属系统中,设置有冷却系统为柴油机高温水、低温水和液力传动油散热装置,柴油机的进、排气装置等。

高速行驶模式下牵引工作的主要机组由柴油机、输入万向轴、液力传动箱、第1输出万向轴、转向架轮对的3组车轴齿轮箱及相连的2组第2输出万向轴组成,驱动轮对旋转。

低恒速作业模式下牵引工作主要机组由II号柴油机经过输入万向轴、II号液力传动箱的输入轴后,通过万向轴驱动分动箱,安装有驱动低恒速液压系统的2组轴向柱塞变量泵;液压系统的4组液压马达每2组安装在1组减速箱上,经过与液力传动箱之间的万向轴,分别驱动转向架内的车轴齿轮箱,驱动轮对旋转。恒低速液压系统还包括控制阀、油箱、板式热交换器等部件。采用变量泵、马达液压系统,轴柱塞液压泵最大排量V=180 c m3、额定转速2 100 r/min。轴向柱塞液压马达的最大排量V=160 c m3、最大转速为3 200 r/min。

图1 钢轨打磨列车动力车动力传动系统原理图

由II号机组驱动的分动箱是由1组输入轴、2组输出轴组及相关齿轮、箱体组成机械传动箱。驱动低恒速液压传动系统中的2组轴向柱塞液压泵及1组冷却风扇液压泵。

设置2组减速箱。由2组液压马达驱动的输入轴、中间轴、输出轴、驱动风缸和拨套机构、齿形离合器及箱体等组成。配置液压马达驱动到车轴齿轮箱的速比,满足低恒速作业时在平直道上最高运行速度为15 km/h的要求,用两级齿轮传动实现较大的减速比,实现大扭矩、低转速的牵引特性。内部设置齿形离合器,实现两种牵引传动方式的转换,只能在选定的“高速行驶”或“打磨作业”工况下运行。

2 主要技术参数

3 设计研究的主要问题

3.1 高速行驶工况牵引性能

高速行驶工况时,由柴油机发出功率的驱动液力传动箱,通过液力变矩器自动适应外界坡道、阻力的变化形成牵引特性,柴油机输入液力传动箱功率为N1,驱动冷却风扇的辅助功率为Nf;柴油机的总功率为Nd=N1+Nf。

液力传动箱的输入功率N1由L520液力传动箱内的变矩器的流体循环流道及叶栅几何形状、变矩器泵轮转速决定,当变矩器循环流道及叶栅几何形状固定不变时,与变矩器泵轮转速nb的三次方成正比,即N1∝nb3,也与柴油机的转速n1的三次方成正比,即nb=izn1(iz为传动箱内的增速齿轮对的齿数比)。柴油机无级调速,从最低转速600 r/min至最高转速1 767 r/min,液力传动箱的输入功率从49 k W上升到1 250 k W。

当给定的柴油机转速n1不变时,液力传动箱的输出转速和扭矩特性,即动力车的牵引特性由变矩器内部流体由泵轮冲击涡轮、导轮叶栅的流动内特性来自动适应外载变化的牵引特性,M2n2为常数,由液力传动箱输出轴经过万向轴、车轴齿轮箱齿轮的机械传动比驱动轮对,成为动力车的牵引力Fk、速度vk,两者的乘积为常数。L520rz U2型液力传动箱中有启动变矩器和运转变矩器分别工作在列车运行的低速区段和高速区段,传动箱的控制系统自动检测输出轴转速与输入轴转速进行比较,超过换档点时,启动变矩器排空液力传动油、运转变矩器开始充油工作;两个变矩器的输入扭矩曲线、输出扭矩曲线在换档点上尽可能相交,换档平稳。

图2 动力-传动机组联合试验

图3 L520rz U2型液力传动箱试验特性

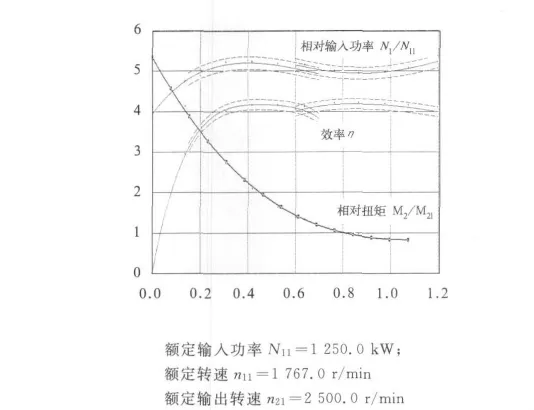

在动力车制造中,进行CAT3512B型柴油机和L520rz U2型液力传动箱联合工作试验。在柴油机至液力传动箱输出轴之间由扭矩仪测量柴油机至传动箱的输入扭矩M1′、转速n1′,由电涡流测功电机吸收液力传动箱的输出功率,改变测功电机的扭矩,模拟列车上坡或下坡的阻力变化,即可以测试得到液力传动箱的输出扭矩M2′、转速n2′,从而可以确认动力车高速行驶工况下的牵引特性。在试验台上液力传动箱工作油温度、变矩器充油压力与传动箱装车工作条件相同,传动箱额定输入转速为1 767 r/min、额定输入功率为1 250 k W,测试液力传动箱输入转速n1′和功率N1′、输出转速n2′和功率值N2′,换算为无因次的相对输入功率N1′/N11、变矩比M2′/M21、输出效率η在随泵轮和涡轮转速比变化nt/nb1的曲线[2]。试验表明:(1)液力传动箱性能实测点输入功率的允许误差为±3%,输出效率的误差为-2%,变矩器中叶轮制造精度高,流动特性一致,对于保证动力车上装用双机组时有较好的牵引特性一致性非常重要。(2)由启动变矩器至运转变矩器换档工作或返回时性能稳定,没有牵引力跳跃,也没有换档的往复震荡,双机组换档一致性好。(3)液力传动箱输出转速为零时,相对起动牵引力(即变矩比)大,可以使动力车具有较高的起动牵引力和较好的起动加速性能。动力—传动机组联合试验如图2,L520rz U2型液力传动箱试验特性如图3所示。

对首列96头钢轨打磨列车在京承线进行了坡道起动和作业性能试验,坡度为19.8‰。列车在上坡道方向停车,在高速行驶工况起动,动力车两组柴油机—液力传动箱及相关机组运转,柴油机升速、列车缓解后平稳地起动加速,没有发生任何空转。转向架的轮对成组驱动,对单个轮对的空转有抑制作用,有利于提高实际黏着性能。进行平直段线路加速试验,双柴油机—液力传动箱机组运转,由列车静止状态起动后加速至100 km/h,加速时间为2 min 15 s,最高运行速度为100.7 km/h。

3.2 低恒速打磨作业工况的牵引特性

低恒速作业工况模式下,柴油机保持转速为1 720 r/min不变,驱动变量液压泵,通过司机操纵台上的旋钮设定行驶速度值和行车方向,作为打磨列车运行的起动条件;速度值设定后,电流值确定,液压系统的RC控制器输出脉冲宽度调制信号PWM,调节变量泵和变量马达的排量,控制行车速度,在速度急速增高或降低时,要控制液压系统动作平缓无冲击。

低恒速液压传动系统采用斜盘结构的轴向柱塞变量泵,通过电气控制改变斜盘的倾角,从而调节泵的排量,使泵的输出流量可在零到最大值间调整;根据列车的前进、后退方向,泵的两个工作油口在高低压间转换,对应不同的液流方向。柱塞变量泵内设有压力切断阀限制系统压力,每个高压侧配有溢流阀,在出现压力瞬间增大的情况下防止系统压力过载。液压马达为斜轴式轴向柱塞变量马达,控制改变斜盘的倾角,可以调节马达的排量,从零到大可以无级调节。马达有左右两个旋转方向,对应列车不同的运行方向,马达上的两个工作油口均为高压油口。液压系统适应线路坡道起伏变化,液压马达工作在由马达工况和下坡时由轮对反驱动的泵工况,两种工况之间适应线路起伏自动转速,实现列车牵引、制动的平稳、恒速运行。

控制系统用CAN总线的接口实现与液压系统控制器(RCKQ)通讯,司机操作旋钮给定电流,控制液压泵、马达电磁阀的电流—排量特性实现马达转速的给定,由泵、马达自动调整系统排量来适应坡度变化时速度恒定,液压系统的参数在司机室内触摸屏显示。

打磨作业时,低恒速走行系统要适应作业线路的最大坡度为33‰;具有双向作业能力,最高作业速度不低于15 km/h,在12‰的坡道上打磨速度不小于10 km/h;打磨速度可调范围3~15 km/h,作业时一般为4~7 km/h;最适宜的行驶速度在8 km/h左右。

在京承线进行坡道试验,坡度为19.8‰,实际打磨运行速度为7 km/h,计算预期牵引特性和实际试验有很好的符合性。进一步提高坡道作业加速能力和速度,并提高低恒速精度的稳定性。为此,将柴油机转速提升到1 720 r/min,液压系统功率提高到510 k W以上,在20‰坡道上打磨作业速度可以达到8~10 km/h;采用闭环控制方式,提高恒速精度的稳定性。

3.3 两种运行模式的转换

实现打磨列车的“高速行驶”和“低恒速打磨作业”两种工况切换的关键是控制减速箱中齿形离合器的“脱齿”、“合齿”。

在减速箱中设置了齿形离合器,主要由输出花键轴、外齿套、内齿圈、拨套机构及驱动风缸组成。外齿套可以在输出轴上滑动。传动系统工作在低恒速作业工况,内齿圈和外齿套啮合,液压马达驱动的输入轴齿轮与输出轴齿轮啮合,驱动输出轴旋转。在高速行驶工况,内齿圈脱开,输入轴与输出轴传动中断,切断液压马达驱动的输入轴与输出轴齿轮传动链,防止输出轴在车轴齿轮箱的带动下反向增速旋转而造成烧损。齿形采用渐开线花键,沿齿长有1°30′斜度,使离合器啮合方便,工作中齿面受力时,利用其产生的轴向力将离合器的外齿套推紧而不致退出。

在调试过程中发现,外齿套和内齿圈合齿时,要解决在“齿顶齿”状态下“合齿”进入低恒速作业工况;脱开时,要克服沿齿长方向斜度的摩擦力、形成齿向间隙才能顺畅脱开。因此,设计了对液压马达微量充油程序,使液压马达产生微量的正反向旋转,在啮合间隙内微量盘转减速箱输入轴至内齿圈,消除“齿顶齿”,并形成齿向间隙,驱动风缸拨动内齿套与内齿圈适时闭合齿形离合器的“合齿”或“脱齿”。

两种工况转换中,从驱动风缸两个止点位置设置磁性接近开关,通过风缸位置取出位置信号,在微机显示屏上显示“合齿”或‘脱齿”,分别对应“打磨作业”、“高速行驶”两种工况;同时形成电气连锁控制,只有在“合齿”后,低恒速液压系统才能增加液压泵排量加载、液力传动箱不得充油;在“脱齿”后,液力传动箱内变矩器才能充油,而低恒速液压系统泵马达被锁定,不得有加载的任何工作油排量。

4 结束语

根据钢轨打磨列车技术规格的要求和使用特点,动力车采用了双动力—传动机组,采用液力传动方式满足高速行驶牵引性能的需要,采用液压传动方式满足低恒速作业牵引性能的需要,使GM96B型钢轨打磨列车能以较高的运行速度进行长大区段转场作业,提高了钢轨打磨列车运用效率。

设计制造了减速箱,实现大扭矩、低转速牵引特性和两种传动方式的转换;采用液压系统微量充油盘车的方法,消除“齿顶齿”,实现两种传动方式转换迅速、可靠。

进行动力—传动机组联合试验,验证了车组高速行驶牵引特性,在出厂运行试验中验证了低恒速作业运行牵引特性,达到技术规格书和相关技术标准的要求。

[1]李海滨,唐松柏.GMC96B型钢轨打磨列车试验研究[J].铁道技术监督,2011,(12):38-44.

[2]北方交通大学,上海铁道学院.内燃机车液力传动[M].北京:中国铁道出版社,1980.