铁路货车用剪切板改进研究

2012-08-03李文平林立钿张春良程海涛

曹 政,李文平,林立钿,张春良,程海涛

(株洲时代新材料科技股份有限公司,湖南株洲412007)

剪切板主要应用于铁路货车转向架轴箱与侧架之间,实现轴箱与侧架的弹性连接,具有吸收和缓冲车辆起动及制动时瞬时冲击的作用,从而提高车辆运行的安全性和稳定性[1-2]。剪切板的安装示意如图1所示,从图中可知该剪切板成对安装在转向架的轴箱与侧架的两侧,承受大部分纵向(以行车方向为纵向)载荷和少部分的垂向、横向载荷,起定位轮对的作用,对于保证车辆运行稳定性和曲线通过性能非常重要。剪切板的结构如图2所示。

图1 安装示意图

图2 剪切板结构简图

剪切板在装车使用中,发现其橡胶型面出现褶皱和鼓起以及厚度变小等现象,这样对产品的使用寿命及车辆的安全性有很大影响,故针对其所存在的缺陷进行优化设计,通过有限元模拟和实际试验来验证优化设计的可行性。

1 目前剪切板存在的问题

图3 通孔处橡胶型面褶皱

图4 橡胶中部鼓起

剪切板装车后在线路上运行时,由于载重量的变化以及车辆的频繁起动、制动,其橡胶型面也会随之发生变化,在变化过程中发现剪切板橡胶型面有褶皱和鼓起现象,进行了试验室试验以重现故障,图3为模拟产品在纵向承受正常工作载荷时的变形情况,可见在通孔处有褶皱或打褶现象,图4为模拟产品在纵向承受极限载荷时的变形情况,可见在产品中部有橡胶鼓起。如果按照剪切板的实际应用工况,除了纵向承受载荷外还应在垂向增加剪切位移,则产品的变形如图5所示在两端面A处打褶,综上所述其产品的使用寿命难以满足设计要求。

图5 两端面橡胶打褶

2 改进方案

针对剪切板所存在的缺陷(局部橡胶型面鼓起和打褶、自由高变小)提出了改进建议,即增大橡胶自由面、更改橡胶型面、优化橡胶配方、消除过渡面尖角效应等。

(1)增大橡胶自由面。将原来橡胶体中的通孔形状及尺寸进行调整,使橡胶自由面增大,同时考虑消除或减弱变形中打褶现象。具体实施方案详见图6所示:首先是椭圆形,其次是水滴状,最后是哑铃状,通过有限元模拟每种通孔形状在承受相同载荷下的变形情况,最终得出哑铃状为最佳方案。

图6 通孔形状

(2)更改橡胶型面。依据产品的垂向剪切变形情况将原设计橡胶型面进行调整,使得产品在应用过程中橡胶型面由之前的挤压鼓起变为拉伸平缓。具体实施方案详见图7所示。

图7 调整后产品结构

(3)配方优化。由于产品长期处于压缩状态,因此对产品的橡胶压缩永久变形或抗蠕变性能要求较高,而老产品在配方方面不是很理想,造成产品厚度变小,故采用抗蠕变性能较好的异戊橡胶来硫化产品,可大大减少产品的永久变形量。

(4)将原橡胶交接面处倒圆角,实现交接面的光滑过渡,消除尖角效应。

3 改进后方案的可行性分析

3.1 有限元分析

在不影响产品性能和安装接口的前提下,将产品的结构进行简化,如将带斜面的上板改为平板、下板取消凸台等。根据产品结构及承载的特性,利用半模型进行刚度分析。

图8为分析产品纵向刚度所采用的有限元模型,其中橡胶材料采用ABAQUS中的C3D8 H单元进行模拟,上板和下板均采用 C3 D8单元进行模拟[3-4]。

根据有限元分析结果,首先,橡胶采用60°sha的胶料硬度,产品的纵向刚度计算值:压缩4 mm时为3.7 k N/mm,压缩6 mm时为5.3 k N/mm,满足产品使用性能要求;其次,产品在最大变形时橡胶体中部稍有鼓起,而且由于改变橡胶开孔形状增大橡胶自由面,使得开孔处打褶现象消除。

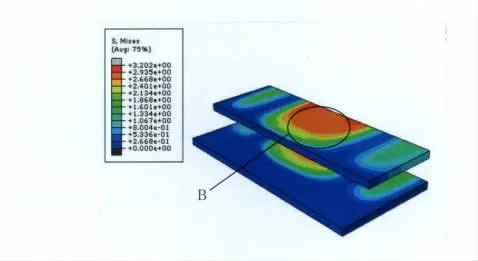

图9给出了产品的橡胶部分应力分布图,应力最大值出现在产品的A处,图10给出了产品上、下板的应力分布图,可知最大应力为3.2 MPa,远小于材料的屈服强度,图11给出了产品在垂向和纵向同时承受载荷时的橡胶型面。

总之,通过有限元分析可以判断更改橡胶型面和增大自由面的改进思路是可行的。

图8 有限元分析模型

图9 产品橡胶部分应力分布图

图10 产品上、下板应力分布图

图11 产品垂向纵向都承载时的变形云图

3.2 试验验证

3.2.1 静态试验

根据产品有限元分析结果进行产品试制,并依据相关的试验大纲对试制产品进行纵向压缩试验及垂向剪切试验(同时在纵向有压缩变形)来验证改进方案。

图12与图3为相同载荷工况下产品变形情况,相比较其通孔橡胶面没有出现褶皱或打褶现象,可见优化橡胶面上通孔形状和尺寸可以消除橡胶面褶皱或打褶现象。

图13与图4为相同载荷工况下产品变形情况,相比较其橡胶体中部鼓起明显减弱,可见增大橡胶自由面可以减弱橡胶鼓出现象。

图12 通孔处橡胶型面未打褶

图13 橡胶中部鼓起

图14与图5为相同载荷工况下产品变形情况,相比较其两端面橡胶没有打褶,可见更改橡胶型面可以消除两端面打褶现象。

图14 两端面橡胶未打褶

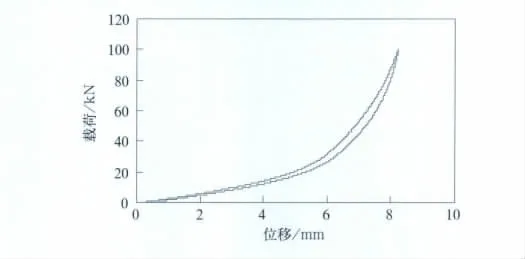

通过对试制产品的静态试验结果分析证明了通过增大橡胶自由面和更改橡胶型面的方法是可行的。同时记录了试验结果(表1)和试验曲线(图15),由试验结果可知该结构满足性能要求。

表1 静刚度试验结果

图15 产品纵向刚度曲线

3.2.2 动态试验

产品除了结构的调整外,对橡胶配方也做了优化,因此为了进一步验证产品的可靠性,对产品进行了动态性能试验——疲劳试验,图16给出了产品疲劳试验过程。

图16 产品疲劳试验

经过动态疲劳试验后产品完好,其压缩永久变形仅为0.6 mm,纵向刚度变化率为9.8%,可见改进后的产品无论从结构还是配方上都得到了很大改善,因此可以判断改进方案是可行的。

4 结论

(1)通过调整橡胶型面、增大橡胶自由面等方法可以优化产品的性能。

(2)橡胶配方直接影响到产品的永久变形或抗蠕变性能。

(3)利用有限元分析可以指导产品结构的设计、节约生产成本和缩短开发周期[5]。

(4)改进方案的可行性不仅要从理论上分析,而且也得通过试验验证,只有这样才能对改进方案作出客观正确的判断。

[1]户原春彦,防振橡胶及其应用[M].北京:中国铁道出版社,1982.

[2]唐先贺,张春良,等.大功率交流传动机车橡胶弹性元件[J],机车电传动,2003(3):27-30.

[3]HKS.ABAQUS Theory Manual.[M].Hibbit,Karlsson &Sorensen(HKS)Inc.2007.

[4]黄友剑.城市地铁轨道减振器结构及性能研究[D],长沙:中南大学,2006.

[5]吴安伟,王明星,等.有限元分析在翻边橡胶金属关节设计中的应用[A]∥DS SI MULIA中国区用户大会2008用户论文集.2008.