可测正负压的燃料电池单片电压检测系统设计

2012-08-01全书海

邓 坚,王 姣,邓 超,全书海

(1.武汉理工大学自动化学院,湖北 武汉 430070;2.华中科技大学机械科学与工程学院,湖北 武汉 430074)

燃料电池因其零污染、无腐蚀、低噪音、长寿命等优点,而成为目前最具有开发潜力的清洁能源。根据实际应用,燃料电池堆在投入使用时一般都是由几十或者几百片燃料电池单片串联组成,因此,在燃料电池堆运行过程中,单片电池的异常会影响整个电池堆的性能和安全,需要实时监测各单片电池的电压,便于控制系统作出正确的决策,保障燃料电池安全可靠运行[1-2]。因此在测试过程中希望能将所有的燃料电池单片电压数据实时显示在上位机上,以便于观察,从而清楚地了解燃料电池堆的状况。目前的燃料电池单片电压检测装置有如下几种:杨维等[3]采用的电阻分压和多路模拟开关检测系统;杨爱民等[4]采用的基于VB6.0和RS-485总线技术巡检系统。但是大多数巡检系统与上位机通信采用的是SCI通信,其速度慢,并且因为大部分PC机上没有串口而存在一定的局限性。笔者设计了一种简单、可靠、精度高、功耗低、成本低、实时性好和可扩展性强的燃料电池单片电压检测系统。该系统采用基于光继电器分布式单片电压采集方法的双CAN网络系统,并且利用高速USB通信方式与基于VC10.0的上位机实时通信。

1 系统组成和工作原理

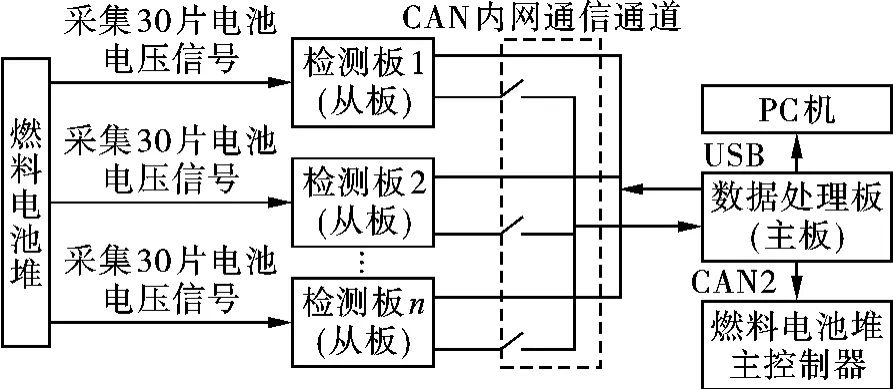

燃料电池巡检系统主要包括系统网络控制和燃料电池电压信号检测两部分。燃料电池堆在投入使用之前和在使用过程中都需要对其进行在线监测以确保其性能,此时就需要用到上位机的监测功能,此外还需要将燃料电池堆数据发送到主控制器以便其根据燃料电池单片电压数据调节燃料电池堆的工作状态[5-6]。燃料电池电压巡检系统工作原理图如图1所示。

图1 燃料电池电压巡检系统工作原理图

该系统由燃料电池检测板(从板)、系统网络控制板(主板)、上位机、燃料电池堆主控制器等组成。整个巡检系统是一个基于高速双CAN网络的体系结构,其数据传输速度是传统RS-232和RS-485通信的上百倍。燃料电池的检测部分和系统网络控制部分构成一主多从的拓扑网络结构,每个从板结构相同,因此从板都有一个自己的ID以相互区分和方便主板呼叫。主板根据ID号依次循环呼叫每个从板,从板收到呼叫信息后,将采集到的燃料电池堆电压数据发送到主板,主板把接收到的数据打包,利用USB通信发送到上位机,上位机一般为PC机或工控机等。

由于燃料电池堆一般由几十或上百片电池单片组成,尽管每个单片电池正常工作时的电压都不高(在0.5~1.2 V之间),但是上百片燃料电池单片串联起来的电压将会达到近百伏,这将会使燃料电池堆电压的整体测量存在积累电势的问题,采用分布式测量(将30片电池单片分为一组测量)将会使这一问题得到缓解,同时在从板中利用双光继电器控制每路电池单片电压数据的采集从而彻底解决积累电势问题。

2 系统方案设计

2.1 USB主板方案设计

主板作为网络控制单元,决定着整个巡检系统的工作机制,其不仅要与上位机通信而且还要与检测单元通信,主板与外界通信的速率决定了整个巡检网络的通信速率。从数据显示实时性的要求出发,主板采用了高速CAN通信和USB通信,由于各个检测单元是独立的,相互不干扰,因此上位机刷新一次电池堆电压数据的时间与燃料电池堆的片数、CAN通信以及USB通信的速率有关,CAN总线通信的速率可高达1 Mb/s,USB通信的速率可高达12 Mb/s,对于300片的燃料电池堆而言,10块从板只需要在30 ms内就可以完成一轮检测。这相对于传统的检测方案,传输速率提高了十几倍[7]。

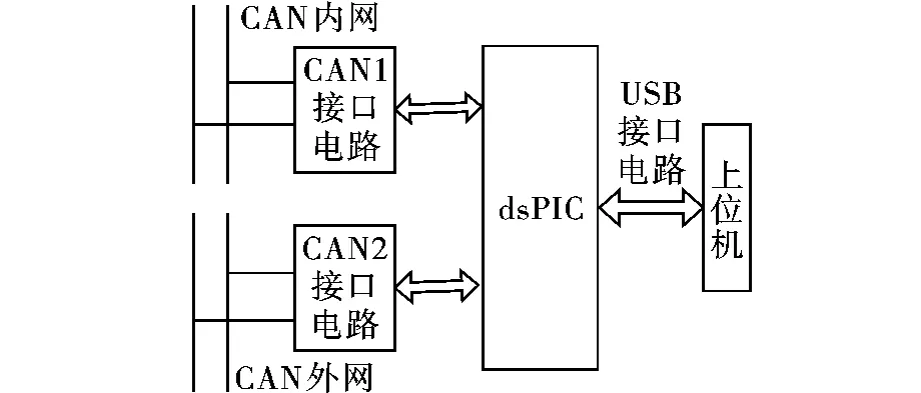

主板主要由dsPIC、CAN接口电路、USB接口电路等组成,其原理结构框图如图2所示。dsPIC30F系列通用数字信号控制器含有12位A/D转换器、内部E2PROM存储器、比较输出、捕捉输入、I2C和SPI接口、CAN接口、异步串行通信(USART)接口、Flash程序存储器读/写等控制功能内核,具有强大的数字信号处理能力。系统选用该控制器的主要原因是其内部有两个独立的CAN通信模块,可避免使用两块单片机。图2中的两个CAN接口电路完全一样,都采用光耦隔离TLP113和CAN线驱动器PCA82C250。PCA82C250型号的CAN收发器本身具备瞬间抗干扰、降低射频干扰(RFI)以及实现热防护的能力,其具有的电流限制电路还提供了对总线的进一步保护功能。由于检测系统每次传输的数据量大且燃料电池堆的工作环境较复杂,因此CAN接口电路中还选择了高速光电隔离器件TLP113,以减少CAN总线有效回路信号的传输延迟时间[8]。随着大量支持USB的个人电脑的普及,USB成为PC机的标准接口已是大势所趋。在主机(host)端,最新推出的PC机几乎100%支持USB,其使用方便,速度加快,连接灵活,独立供电,支持多媒体,鉴于此,USB通信已成为主板与上位机之间传输数据的重要桥梁。

图2 主板原理结构框图

2.2 双光继电器从板方案设计

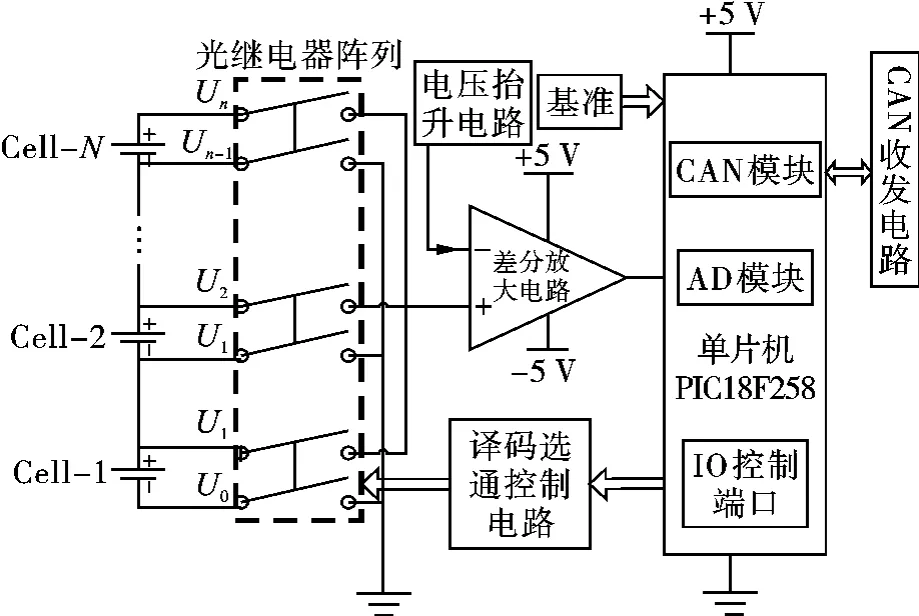

从板主要分为电压信号采集模块和信号处理模块。电压信号采集模块可实现依次对燃料电池单片电压数据的采集,采集到的电压数据发送到信号处理模块,在数据处理模块电路设计中增加一个电位抬升功能,以实现对燃料电池单片正、负压的检测。经过信号处理模块后的输出信号发送到单片机PIC18F258实现模/数转换,其结构原理图如图3所示。

图3 光继电器从板原理结构框图

双光继电器从板主要由单片机、CAN收发电路、基准电压获取电路、差分放大电路(信号处理模块)、译码选通电路和光继电器阵列(信号采集模块)等组成。为了解决积累电势的问题,采用了双继电器方案,如图3所示的光继电器阵列(信号采集模块)。每一片燃料电池单片对应一组光继电器(两个单继电器),通过外扩译码器作继电器选通切换,每一时刻只有一组光继电器被选通,因此也只有一路电压信号被采集到。一组光继电器中的两个单继电器分别控制燃料电池单片的两端,其低电势端与地相连,高电势端与差分放大电路的输入端相连,因此每一时刻只采集一片电池单片电压数据。一般而言电池单片的电压不超过1.2 V,不存在积累电势的问题,这使其后的差分放大电路在选择运放时不用考虑是否可以承受高电压[9]。

燃料电池单片电压为含有大量共模信号的差模小信号,因此需要加入信号处理单元来抑制共模信号。考虑到对数据精度的要求,笔者采用轨到轨精密运放芯片TLV274,±5 V供电,TLV274内部含有4个单独的精密运放。当燃料电池堆工作异常时,电池单片的电压会出现降到0 V以下的状况(如图4界面所示的燃料电池堆在停止工作过程中燃料电池单片瞬时电压情况),这时需要检测燃料电池单片的负压,为此加入了Vref-抬升输入电压Vin的电位,以实现燃料电池单片负压的测量。

图4 燃料电池堆停机过程中电压曲线界面图

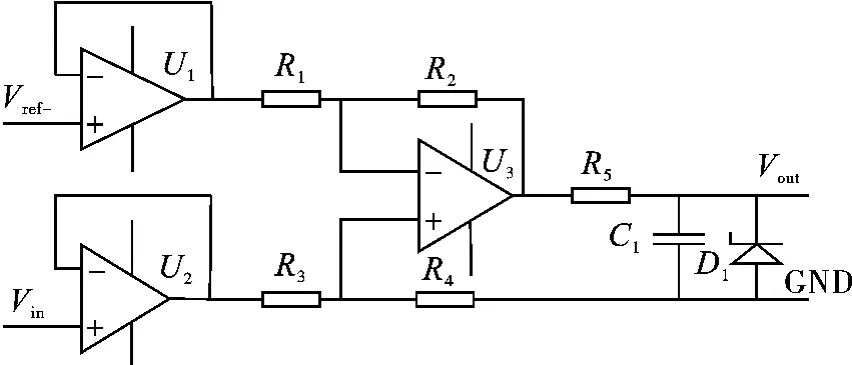

差分运放放大电路如图5所示,电路由U1、U2、U33 个运放,5 个电阻 R1、R2、R3、R4、R5,稳压管D1和电容C1组成。Vin是燃料电池单片电压输入端,Vref-是由LM336集成电路获得的精密-2.4 V电压,差分放大后的电压信号Vout经模拟通道多路选择开关送入单片机内部的A/D转换模块。

图5 差分运放放大电路

在实际应用中取R1=R3,R2=R4,则有Vout=R3/R1(Vin-Vref-)。

使R3=1/2R1,则输出电压为 Vout=1/2·(Vin-Vref-)。

使 Vref-=-2.4 V,则 Vout=1/2(Vin+2.4),这使Vin的对地电位提高了2.4 V,当Vout>0时,Vin>-2.4 V。因此,该系统可以检测负压不超过-2.4 V的电池单片。

图5中U3的输出端为限幅输出保护电路,由限流电阻R5、电容C1及稳压管D1组成,它一方面限制了运放的输出电流,另一方面也限制了输出电压的幅值,使运放输出电压钳位于5.1~-0.7 V之间,保护检测单元后续器件的安全,避免因电路故障导致输出电压过大而损坏其他电路。

3 系统上位机设计

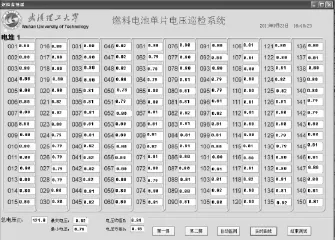

上位机界面软件采用VC10.0设计,可以实时显示单片电压、电堆总电压、最大单片电压和组号、最小单片电压和组号、平均电压、电压方差、记录历史数据及异常情况报警,还可以实现单片电压数据统计分析、报表、绘制曲线和打印等功能。VC10.0采用Unicode编码,Unicode为每种语言中的每个字符设定了统一并且唯一的二进制编码,以满足跨语言、跨平台进行文本转换和处理的要求,有利于跨国合作项目的开发,同时它采用多线程处理数据,可加快数据的处理效率。

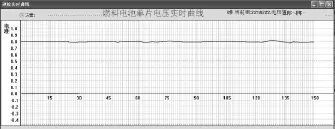

图6为实际检测150片燃料电池单片电压实时曲线界面,图7为燃料电池堆的测试界面。此时燃料电池单片平均电压为0.81 V,单片电压曲线平滑,波动不超过0.04 V,燃料电池堆工作性能稳定,检测系统精度为0.01 V,稳定可靠,刷屏频率为约30 ms/次,实时性好。

图6 燃料电池单片电压实时曲线界面图

图7 巡检系统测试界面图

4 结论

笔者在研究燃料电池单片电压巡检系统的基础上,针对目前巡检系统体积大、功耗较高、系统成本较高、与上位机通信不方便等问题,提出了一种可检测正负压的燃料电池堆单片电压检测系统,该系统利用光继电器阵列分布式采集电压数据的方式,可消除燃料电池积累电势的问题,并利用USB与上位机通信,可以使数据的传输更加便利和迅速,从而使燃料电池堆数据显示的实时性得到提高。该系统已在武汉理工大学自动化技术研究所的5 kW高温燃料电池电源系统(863计划项目)和15 kW燃料电池系统(与南非合作项目)等项目上进行测试,其性能稳定且精度高,获得了良好效果。

[1] Maxim Corp.16-Bit ADC 200 ksps,5 V single-supply with reference[R].[S.l.]:[s.n.],2001.

[2] 卫东,郑东,褚磊民.燃料电池单电池电压检测系统设计[J].电源技术,2010,34(7):658-661.

[3] 杨维,全书海,陈启宏.燃料电池堆单片电压巡检系统设计[J].武汉理工大学学报,2007,29(2):37-43.

[4] 杨爱民,宋仲康.燃料电池单片电压巡检系统的设计[J].武汉理工大学学报,2006,28(5):322-324.

[5] 刘和平,刘钊,郑群英.PIC18FXXX单片机程序设计及应用[M].北京:北京航空航天大学出版社,2005:12-29.

[6] 刘和平,郑群英,江渝.dsPIC通用数字信号控制器原理及应用[M].北京:北京航空航天大学出版社,2007:31-96.

[7] 刘荣.圈圈教你玩USB[M].北京:北京航空航天大学出版社,2009:31-128.

[8] 刘洋,全书海,张立炎.燃料电池发电系统温度控制策略研究[J].武汉理工大学学报:信息与管理工程版,2010,32(2):268-272.

[9] National Instruments Corporation.Fuel cell test[ED/OL].[2012-04-01].http://www.ni.com/automotive/fuel_cell.Htm.