轧机动压油膜轴承润滑油量的计算

2012-08-01薛亚文王建梅陶德峰王尧康建峰

薛亚文,王建梅,陶德峰,王尧,康建峰

(太原科技大学机械工程学院太原030024)

轧机油膜轴承也称液体摩擦轴承,它与滚动轴承相比具有承载能力大、摩擦系数小、运转精度高、使用寿命长、速度范围宽、抗冲击能力强、结构紧凑等优点[1]。目前,动压油膜轴承广泛应用于国内外热连轧机组,其性能直接影响到轧机的性能及整个生产线的生产。要保持油膜轴承的良好使用性能,必须建立完善的油膜轴承润滑系统,使轴承自始至终在全液体润滑状态下工作,而油膜轴承的润滑油量是油膜轴承润滑系统各参数中的关键参数,润滑油量一经确定,润滑系统各元件参数便随之确定。润滑油量就是轴承的补偿流量,即从轴承两端流出的侧泄量(轴向流量),它由两部分组成:一部分是承压区在油楔中压强作用下的侧泄量;另一部分是非承压区在供油压强作用下的侧泄量。本文给出了润滑油量的计算公式,并且分析了影响润滑油量的相关因素。

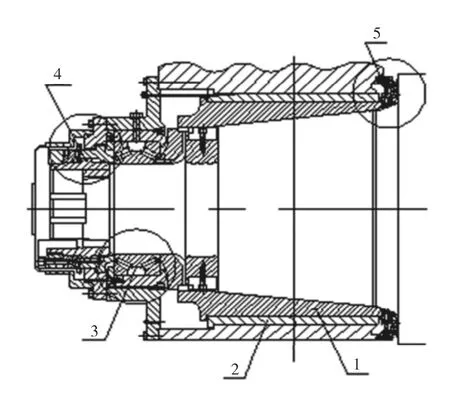

1 动压油膜轴承工作原理及组成

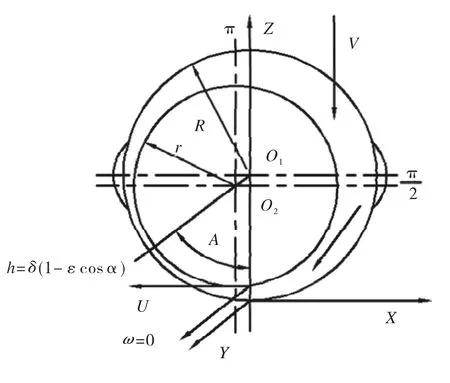

轧机油膜轴承是典型的流体动压润滑轴承,利用锥套和衬套之间的间隙形成合理斜楔,中间充满一定黏度的润滑油。锥套旋转时,将润滑油代入斜楔,形成压力油膜承受轧机载荷。动压效应的形成需要具备三个条件:(1)截面变化,形成斜楔;(2)斜楔中充满液体介质;(3)液体介质具有一定速度。动压油膜轴承的组成主要包括:衬套、锥套、锁紧件、密封件、轴向承载件等(如图1)。

图1 油膜轴承组成图Fig.1 The constitutes of oil-film bearing

2 润滑油量的理论计算方法

在轴承轴向间隙中取一微元流体dV=dxdydz,假设流体是匀速流动,则作用力应满足平衡条件[2]:

根据牛顿粘性定律:

可计算得出流速为:

油膜轴承轴向的液体流动不是匀速的,其平均流速为匀速的一半,即:

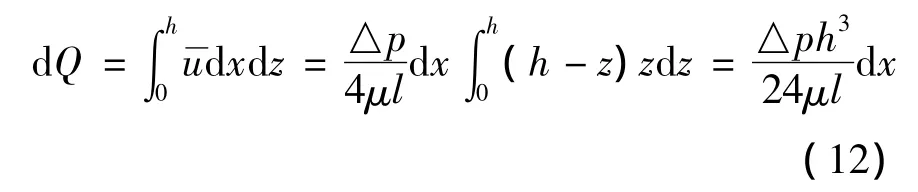

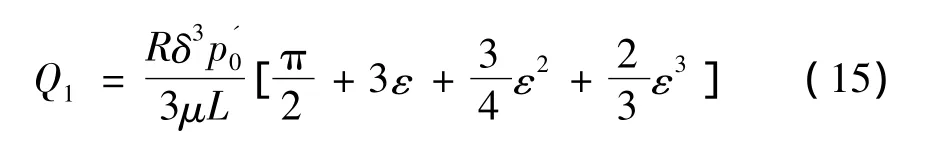

轴承的轴向流量为:

油膜厚度为:

压强、相对偏心率、载荷、速度之间的关系如下式:

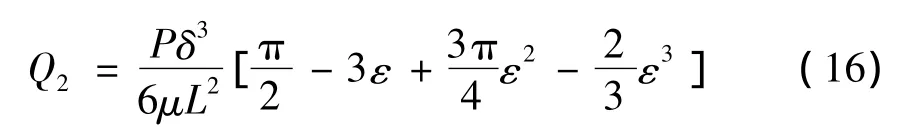

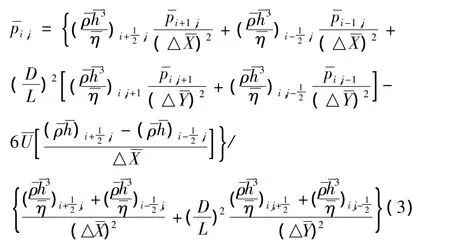

轴承润滑油量由两部分组成(图2所示),在承载区上部,区间上计算求出:

轴承的全部润滑油量为:

式中:Q——轴承润滑油量,L/min;

D,L——轴颈的直径和轴承宽度,mm;

δ—— 半径间隙,mm;

r—— 轴承半径,mm;

μ—— 润滑油动力粘度,Pa·s;

v—— 轴承线速度,m/s;

A——修正系数;

ε—— 偏心率;

e——偏心距,mm.

图2 油膜轴承坐标图Fig.2 The coordinate system of oil-film bearing

3 润滑油量的数值计算方法

当润滑油在两固体表面之间作层流运动时,其雷诺方程[3]为:

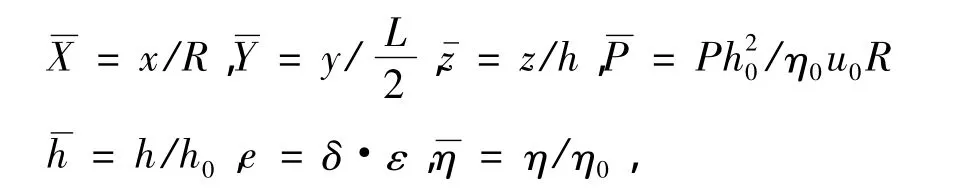

对于稳态工况下的轴承,假设润滑油为不可压缩流体,在等温状态下无量纲化的雷诺方程为:

其中各无量纲参数为:

任一点油膜压力的有限差分计算公式:

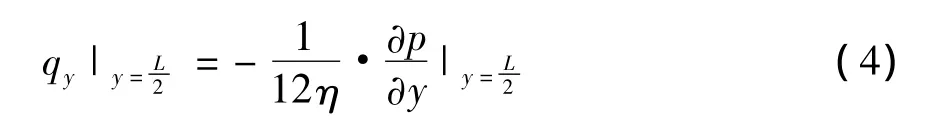

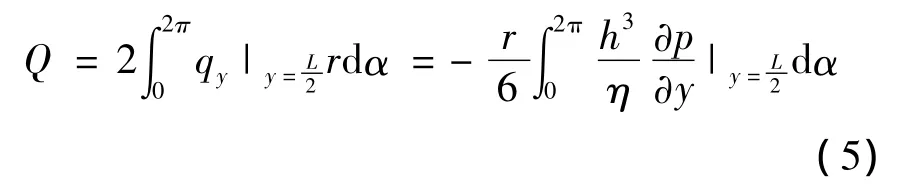

单位长度的润滑油量:

沿圆周积分求得润滑油量:

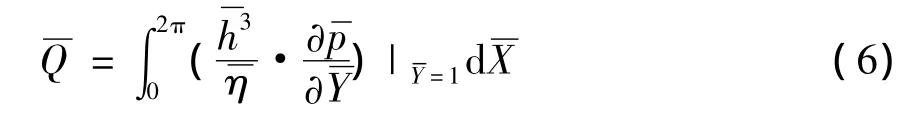

无量纲化后的无量纲表达式:

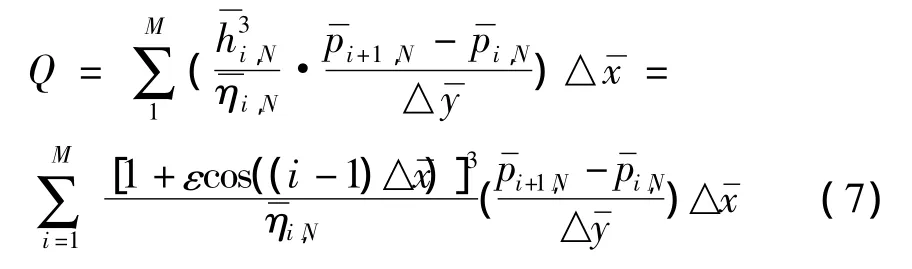

采用矩形积分公式离散上述公式得:

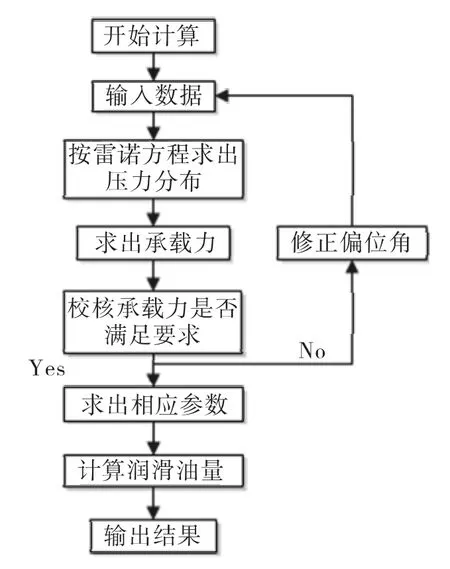

计算程序框图如图3.

式中:η0——入口处润滑油的黏度,Pa·s;

p ——油膜压力,MPa.

图3 数值计算方法程序框图Fig.3 The program chart of numerical calculating method

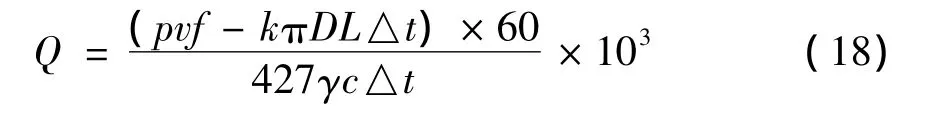

4 润滑油量的经验计算方法

方法一:根据轴承的热平衡方程求润滑油量[4]:

方法二:根据轴承相对间隙及偏心率求润滑油量:

方法三:生产中常用简化公式:

式中:P——轴承载荷,kg;

f——轴承摩擦系数;

k——轴承座散热系数;

△t——油通过轴承的实际温升,℃;

γ—— 油的比重,kg/L;

c—— 油的比热,kcal/kg·℃;

Ø——轴承相对间隙,mm;

s——轴承半径间隙,mm.

5 实例计算

本文根据某实验室轧机动压油膜轴承的参数(如表1所示),采用不同的计算方法对润滑油量进行了计算,结果如表2所示。由计算结果可知:理论计算方法与经验计算方法一、二相比,其计算结果偏小,其相对误差分别为7.67%和13.70%;与数值计算方法相比,其计算结果偏大,相对误差为4.49%.相对其他计算方法,经验计算方法三考虑因素较少,计算结果精确度较低,理论计算方法与其计算结果偏差较大,相当误差为22.59%.

经验计算方法一、二分别从不同的角度对润滑油量进行计算,所得结果相对理论计算方法和数值计算方法偏大,会造成浪费,但能够保证生产安全。总体来看,经验计算方法一、二、数值计算与理论计算所得结果相近,最终润滑油量取2.6 L/min。在实际生产中,一般根据最大工作速度和最大载荷计算出最大润滑油量,润滑系统的流量取最大润滑油量的1.2 到1.25 倍。

表1 油膜轴承的主要参数Tab.1 the main parameters of oil-film bearing

表2 计算结果Tab.2 the calculating results

6 结论

(1)油膜轴承的润滑油量受轧制制度、轴承自身几何参数、工作环境共同影响,如图4所示。因此,润滑油量应根据生产中的具体工况来确定。

(2)轴承的载荷和运行速度对润滑油量影响最大,尤其在高速、高载荷的工况下影响更大。温度与压力对润滑油的黏度有影响,从而影响润滑油量。

(3)润滑油量与载荷、运行速度、轴承间隙和偏心率成正比,与润滑油黏度成反比。另外,润滑油量随轴承宽径比的增大而减小。宽径比增大,则润滑油轴向流动阻力增大,油膜压力梯度降低,会使得润滑油量降低。

图4 润滑油量的影响因素Fig.4 The influencing factors of lubricating oil amount

[1]郭溪泉.现代大型轧机油膜轴承[M].北京:机械工业出版社,1998.

[2]董宝力.油膜轴承供油量的一种理论计算方法[J].山西机械,2001(1):18-20.

[3]王建梅.大型轧机油膜轴承润滑性能与运行行为研究[D].太原:太原理工大学,2009.

[4]陈玉明等.轧机动压油膜轴承润滑系统的设计及使用[J].一重技术,1996(2):25-27.

[5]申铁生.油膜轴承供油量计算[J].太原重型机械学院学报,2002,23(S0):44-46.

[6]黄庆学.轧机轴承与轧辊寿命研究及应用[M].北京:冶金工业出版社,2007.

[7]冯健.轧机油膜轴承润滑系统[J].太原科技大学学报,2006,27(S0):57-58.

[8]张敬芳,郝尚清.轧机油膜轴承动压润滑系统的组成及其功能特征[J].太原科技大学学报,2006,27(S0):76-78.

[9]赵渭良,韩英利.热连轧机组油膜轴承对润滑系统的要求[J].液压与气动,2007(9):62-64.

[10]段丽娟,刘云.轧机油膜轴承润滑系统设计浅析[J].一重技术,2007(6):31-32.

[11]ALMQVIST T,ALMQVIST A,A Comparison Between Computational Fluid Dynamic and Reynolds Approaches for Simulating Transient EHL Line Contacts[J].Tribology International,2004,37:61-69.

[12]DOWSON D.A Generalized Reynolds Equation for Fluid Film Lubrication[J].International Journal of Mechanical Science,1962,4:10-13.

[13]杨汇荣,轧机静-动压油膜轴承结构和性能[J].机械管理开发,2006(5):6-7.