卡车板簧支架拓扑优化设计

2012-08-01姚芒荣

姚芒荣

(陕西重型汽车有限公司,西安710200)

传统的产品设计是根据经验设计产品,然后进行反复的物理试验,验证设计的合理性,这样不但费时而且造成不必要的浪费,很不经济.目前,汽车行业的竞争日益激烈,为了在本行业中设计出既经济又实用的产品,有限元模拟技术引起了设计人员广泛的关注。这种技术不仅可以减少反复的物理试验,避免材料和人工的浪费,而且可以缩短产品设计的周期,促进新产品的早日上市。HyperWorks的OptiStuct模板,是以有限元方法为基础的最佳优化工具,本文基于此模板,利用拓扑优化技术,建立板簧支架的优化模型,根据优化结果对产品进行了设计,并对设计合理性进行了有限元分析验证。这种设计思路应该得到大力推广。

1 拓扑优化

1.1 拓扑优化的数学模型

拓扑优化能够在给定的设计区域内,寻求结构材料的最合理分布,对于连续结构来说,目前采用的材料流动方法有Homogenization和Density两种方法。

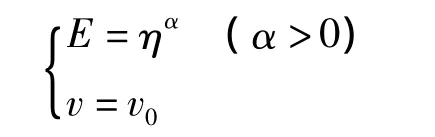

本论文选用Density法,其基本思想是将连续结构离散为有限元模型,然后引入一种假想的[0,1]之间的密度值,每个单元的密度为设计可变量,这样就将拓扑优化问题转化为单元材料密度的最优分布问题,应用最优化准则法或数学规划方法求解材料最优分布设计,假定密度与材料特性呈非线性关系[1]

式中:v0——为实际使用材料的特性;

v——为泊松比;

E——为材料的弹性模量。

变密度法数学模型如下:

式中:Ω——为设计空间;

τ——为Ω的应力边界;

ηi—— 为单元密度;

fi——为作用在初始结构上的体积力;

ti——为作用在初始结构上的面积力;

m0——为给定初始结构材料质量的上限;

m*——为优化时指定去除材料的质量;

△——为优化时指定去除质量的百分比;

ηi1—— 为密度下限;J1,J2,…,Jk——为优化后单元密度保持不变的单元号。

1.2 边界条件

1.2.1 约束边界条件

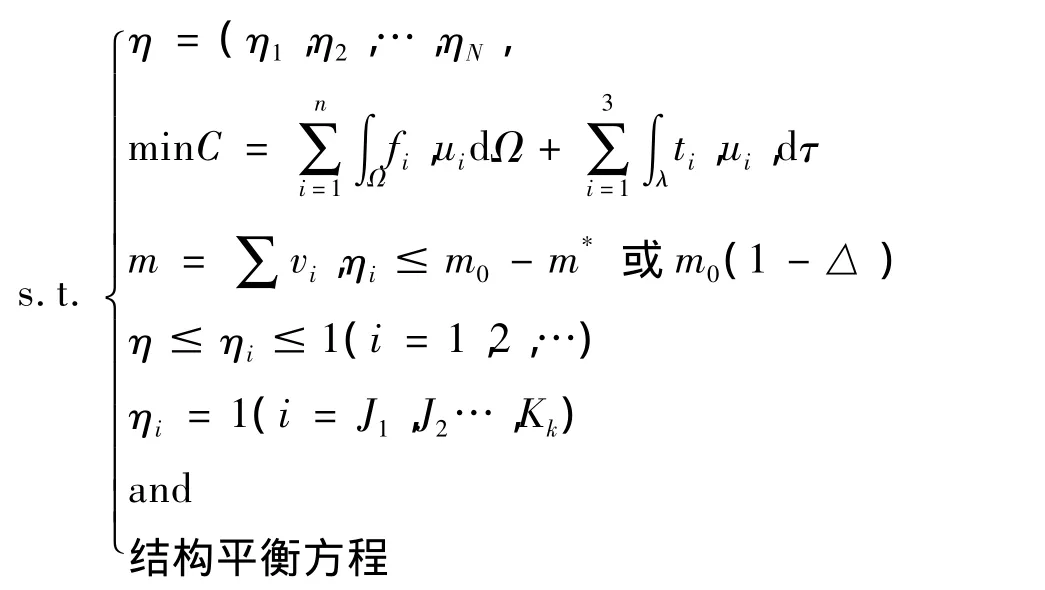

根据实际使用情况,如图1所示和车架连接的5个孔位,除了绕Y轴自由度释放外,其余5个自由度全部约束。

整个板簧支架受力主要分成两个部分,第一部分为前板簧对支架的力,第二部分为中间板簧对支架的力。第一部分的力分别为Z向27.5 kN,Y向19.25 kN;第二部分的力分别为Z向27.5 kN,Y向19.25 kN,X 负向19.25 kN.

1.2.2 拓扑边界条件

图1为前板簧后支架拓扑模型上定义的设计空间(深灰)和非设计空间(浅灰)。设计空间部分的材料分布将按照Density方法进行拓扑优化。

本拓扑设置位移响应和质量响应,在优化时为了保证整个模型的刚度和强度,根据以往试验结果,总位移上限定为2 mm,最大应力限制为250 MPa;同时考虑铸造拔模方式和方向。

图1 拓扑空间和非拓扑空间Fig.1 Topological space and non-topological space

1.3 拓扑结果

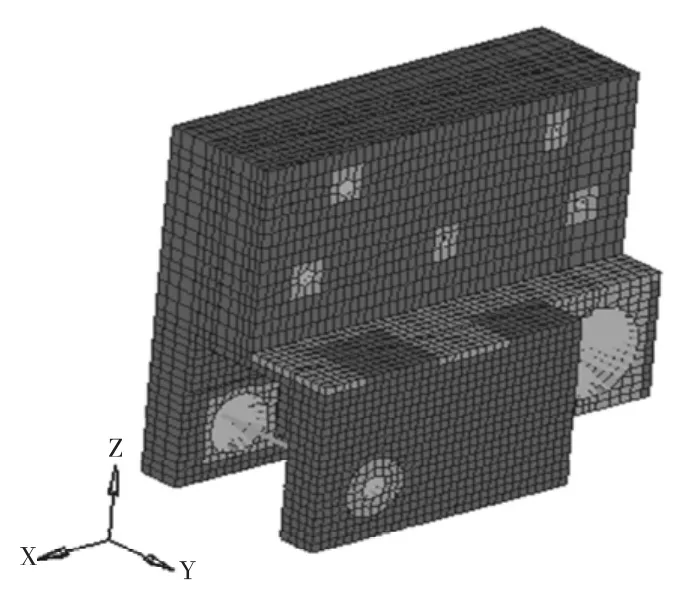

图2为61次迭代后最终的拓扑结果,用OSS-mooth导出 igs格式模型,为板簧支架设计提供参考。

1.4 拓扑设计模型

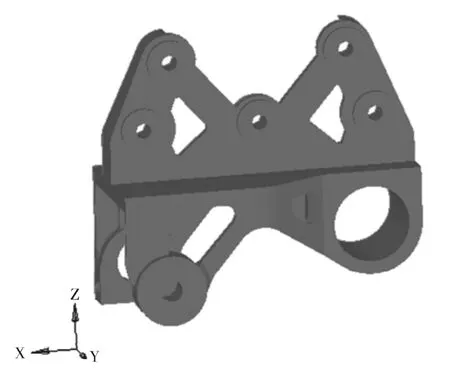

图3为根据拓扑结果的指导和参照现有的板簧支架,在CATIA中建立的前板簧后支架。

图2 拓扑结果Fig.2 Topological result

图3 设计模型Fig.3 Design model

2 验证设计模型

2.1 设计模型静强度分析

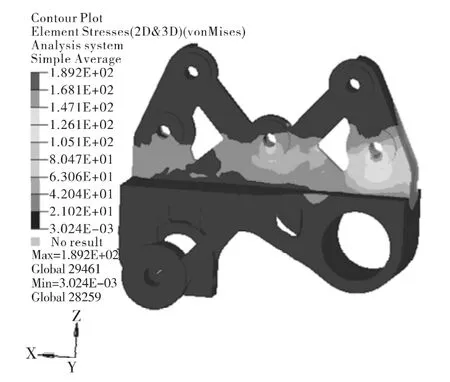

为了验证该设计模型的强度,在HyperWorks软件的OptiStruct模板下,对本支架进行了静强度分析,结果如图4所示。通常由于用Rigid单元模型的螺栓连接方式,刚度过大,螺栓孔周围的应力可以忽略[2],本结构支架的最大应力为 145.47 MPa。静强度用屈服极限310 MPa进行校核,安全系数为2.13,静强度满足设计和使用要求。

图4 静强度分析结果Fig.4 Analysis result of static strength

2.2 设计模型疲劳分析

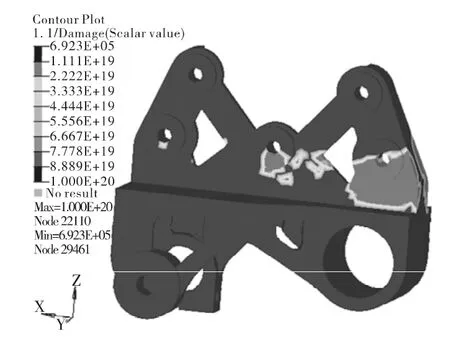

本论文利用疲劳分析软件FEMFAT,根据支架实际使用状态,在静力计算的基础上选取正弦交变载荷对本设计支架进行了疲劳强度和寿命分析,结果如图5和图6所示。存活率要求99.9%的情况下,安全系数需达到1.32[3]。本结构的最小疲劳安全系数为1.56,最小疲劳寿命为1.0×1011次(设计要求1.0×106次),满足设计要求(不考虑螺栓孔周围的应力)。

图5 疲劳强度分析结果Fig.5 Analysis result of fatigue strength

图6 疲劳寿命分析结果Fig.5 Analysis result of fatigue life

3 结束语

(1)根据拓扑优化结果进行板簧支架设计,能找到模型的最优结构,缩短产品设计周期。

(2)通过有限元模拟技术,对根据拓扑优化结果设计的模型进行强度分析验证,结果表明新设计的板簧支架,满足强度要求。

(3)拓扑优化设计是产品的初步优化设计,要完成板簧支架的完整优化设计,还要做进一步的形貌和尺寸优化,对设计进行细化,这种设计思路可以为其它产品结构设计所借鉴。

[1]MLEJNEK H P,SCHIRRMASCHER R.An engineer's approach to optimal material distribution and shape finding[J].Comput Method Appl Mech Eec Engrg,1993,106(1/2):1-26.

[2]张胜兰,郑东黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[3]高镇同,熊骏江,等.疲劳可靠性[M].北京:北京航空航天大学出版社,2000.

[4]廖焰,刘建生,陈慧琴.新型空心火车车轴重要结构参数有限元分析[J].太原科技大学学报,2007,28(6):446-450.

[5]HAECHANG GEA.Topology optimization,a new micro-structure based design domain method[J].Computers & structures,1996,61(5):781-788.

[6]高英,高昱.重型车前悬架的建立及参数优化[J].太原科技大学学报,2011,32(5):446-450.