高温煅烧下碳化硅质耐火板上的煤灰结渣特性

2012-08-01何金桥陈冬林肖波

何金桥,陈冬林,肖波

(长沙理工大学 能源与动力工程学院,湖南 长沙,410004)

我国燃煤锅炉用煤通常灰分高,发热量和挥发分低。为提高煤的着火、稳燃和燃烬能力,燃煤锅炉广泛采用了卫燃带技术,但出现了严重的结渣问题[1-2]。煤在燃烧过程中,灰粒子在耐火材料上的结渣是威胁燃烧设备安全运行和降低热力装置经济效率的1个重要因素[3-4]。多年来, 人们从煤灰的熔融特性、熔灰的黏性以及灰的化学组成等方面描述了煤灰的沉积特性,提出了大量的结渣指数和黏污指数, 但这些指数都有其局限性。美国电力研究所(EPRI)对130台容量为300 MW及以上锅炉进行调查发现[5]:没有任何单一指数能够对其结渣和黏污性质进行准确判断。熔融煤灰在卫燃带耐火材料表面上的结渣过程是一个复杂的多相凝聚过程[6-7],并将尽可能使相互之间结合的自由能降到最小[8-9],这使得结渣过程中既有凝结成核的晶相,又有无定形的非晶玻璃相存在[10-11]。环境温度的变化是导致煤灰在锅炉受热面和卫燃带上侵蚀结渣的主要原因。温度的变化一方面使得煤灰、卫燃带和受热面材料的热力学状态发生改变[12-14],另一方面使得相互接触时的物理作用过程发生了较大改变,如:熔融状态的灰渣随着温度的升高,黏性系数减小,流动性增强,对耐火材料具有更好的扩散、渗透作用;但当温度超过煤灰流动温度时,由于扩散和渗透作用加强,成核结晶更为有利,特别是碱性金属氧化物含量较高的煤灰更为有利;另一方面,温度升高也加强了熔融煤灰与耐火材料之间的成分扩散作用[15],提高了各自成分的化学活性,而化学反应则始终朝着结合能最小的方向进行。因此,通过硅钼棒高温马弗炉静态结渣实验研究高温煅烧下煤灰在卫燃带耐火材料表面的结渣特性,对合理选用和设计锅炉卫燃带耐火材料、确保燃煤锅炉安全有效运行具有重要的现实意义。

1 实验研究

1.1 实验器材

为了在炉内直接进行煤灰在耐火材料上的静态结渣实验,将实验煤样先破碎至粒度在13 mm以下。放在浅盘内摊平(厚度不超过25 mm),在干燥箱中于70~80 ℃时干燥,以去除其外在水分。然后,将去除了外在水分的煤样磨碎,再用不同筛孔的煤粉筛筛分,并将通过不同筛孔的煤粉盛于棕色玻璃瓶中放在干燥阴凉处保存备用。

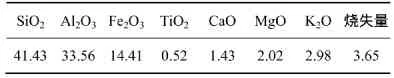

实验煤样中灰分矿物组成是影响结渣的主要原因之一。经灰化处理后,灰中矿物成分最终将转变为各种金属和非金属氧化物。在高温煅烧下,这些氧化物不仅相互之间而且与耐火材料接触面之间都将产生复杂的物理化学反应而生成复合盐。为了分析碱性氧化物较高的煤灰在高温煅烧时的结渣特性,选取了碱酸比为0.278的煤灰进行实验,其组成如表1所示。

表1 实验煤样的灰成分组成(质量分数)Table1 Ash composition of experimental coal samples %

本实验选用SiC,α-Al2O3和Cr2O3粉末,再加少量ZrSiO4,CMC(羧甲基纤维素钠)和木质素,通过调节各组分含量,配置得到碳化硅质耐火材料,其组分含量(质量分数,下同)如下:粒度为63 μm的SiC含量为40%;粒度为0.125 mm的组分中,SiC含量为30%,α-Al2O3微粉含量为15%,Cr2O3微粉含量为10%,ZrSiO4微粉含量为5%,CMC含量为0.2%,木质素含量为3%。

实验用耐火材料板(简称耐火板)是将按上述含量的各组分混合后,再用少量水湿润并混合均匀,然后,在压片机上经20 MPa锻压成型为长×宽×厚为40 mm×35 mm×6 mm的板状物。为了能在SiC质耐火板表层生成SiO2保护膜,还需在1 550 ℃时的氧化性气氛下烧结5 h。

1.2 实验过程及要求

实验时,根据需要分别称粒度为75 μm的灰样0.2 g(同批次实验灰样质量误差不超过0.01 g)轻轻倒入碳化硅质耐火板上由胶皮圈围成的圆形区域内,并用细针轻轻拨动灰样,使之在圆形区域的耐火材料表面均匀分布后取走胶皮圈围,从而在耐火板上形成1个直径为30 mm、表面平整的灰饼。最后,将灰、板试样送入硅钼棒高温马弗炉,按选好的升温速率、终端煅烧温度、煅烧时间以及煅烧气氛设计煅烧程序,启动程序开始加热、煅烧,得到煤灰在耐火板上的结渣渣样。实验结束后,让炉子在封闭状态自然冷却,待炉温冷却到室温状态时,开炉取样,称质量并进行测试分析。

加热升温分段进行,升温速率如下:0~300 ℃时为5 ℃/min;300~800 ℃时为8 ℃/min;800 ℃以上时为3 ℃/min。加热煅烧过程中空气气氛通过非密闭加热实现。实验终端煅烧温度则视煤灰初始变形温度(DT)而定,一般在DT左右。本实验用煤灰样熔融特性温度经角锥法测量,其DT为1 260 ℃,软化温度(ST)为1 360 ℃,流动温度(FT)为1 400 ℃,故煅烧温度以1 250 ℃为初始实验终端煅烧温度,随后逐次提高100 ℃。

1.3 分析方法及仪器

经硅钼棒马弗炉的高温结渣和冷却后得到的灰、板结渣试样(简称为渣/板试样),最终通过X线衍射仪(XRD)、扫描电子显微镜(SEM)和能谱仪(EDS)分析不同结渣灰样中的微观结构。

分析时,采用日本电子公司的加速电压为250 kV的JSM-6360LV型扫描电子显微镜(SEM)进行微观扫描;采用美国EDAX公司的EDAX-9100型射线能谱仪(EDS)分析元素成分的分布;X线衍射仪为日本理学公司的D/max2500型X线衍射仪,Cu靶Kα1辐射源,管电流为250 mA,管电压为40 kV,扫描速度为4(°)/min,步长为0.02°,扫描范围(2θ)为10°~70°。

2 高温煅烧下渣和板的微观结构

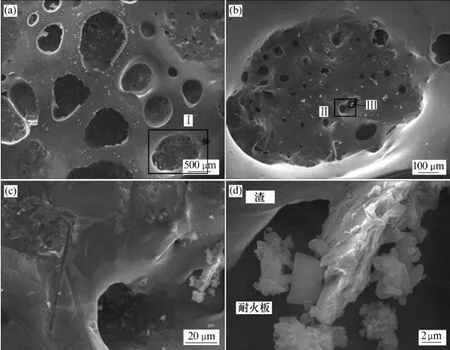

图1~3所示是过孔径为75 μm的筛孔、质量为0.2 g的实验煤灰样在SiC质耐火板上的空气气氛中分别经1 250,1 350和1 450 ℃煅烧20 h后的冷却渣样形貌和微观结构。

由图1可见:煅烧温度为1 250 ℃的灰渣中渣粒细化明显,但不均匀;存在明显Fe和Cr晶粒成分的偏析,其余各处基本上处于黏连的非晶玻璃态。这说明在始变形温度下,煤灰颗粒细化显著,渣板之间的黏结明显。

与图1相比较,图2和图3所示的渣样存在较大的差别。图2和图3所示的渣样的成分分布较均匀。在图2(d)所示的渣样中,颗粒状和针状结构为晶相颗粒,而非晶成分完全包覆着晶粒,即使放大10 000倍,显示的结果仍与原图基本一致,这说明此时的煤灰已完全熔融,渣样的微观结构为冷却时均匀成核所致。

图3所示是煅烧温度为1 450 ℃时的渣样形貌和结构,渣样能够轻松地将其从SiC质耐火板上刮去。渣样中存在渣泡,渣泡较大而且均匀。这是由于在同样的室温冷却条件下,侵蚀温度较高的熔渣冷却时收缩率更大,使得不同晶核在均匀成核时的收缩不一致。

在熔融温度下,云贵煤灰的渣样形貌基本反应了其熔融特性,但这并不意味着温度越高,渣/板之间的黏结作用越强。在1 450 ℃时可将灰渣轻松地从板上刮去,而由图1(d)和2(c)所示的煅烧温度分别为1 250 ℃和 1 350 ℃的渣/板黏结界面也表明:煅烧温度为 1 250 ℃时的渣样与耐火板之间的黏结作用更强。因为图1中灰渣熔融的非晶玻璃态物质含量高,灰渣与耐火板之间没有空隙,相互之间紧密地结合在一起;图2(c)所示的渣/板界面中的灰渣仍然为非晶玻璃态物质,但在板侧的熔融灰渣为深入到耐火板的针状玻璃态物质,渣/板之间存在间隙,界面结合强度显然比图1(d)所示的渣/板界面的结合强度低。经EDX能谱及XRD分析,图3(d)所示的渣泡中渣泡底部与耐火板的黏结界面,其亮白色粒状晶体应为ZrO1.99,而该渣泡恰恰在该处发生了破裂。因此,渣泡的存在减小了渣板之间的接触面积,从而使渣/板界面的黏结程度降低。由此可见:碱性煤灰的灰渣与SiC质耐火板之间的黏结程度在始变形温度处的黏结作用最强;随着温度升高,黏结程度反而下降。

图1 在1 250 ℃煅烧20 h后渣/板形貌和结构Fig.1 Residue/plate appearance and structure after calcination at 1 250℃ for 20 h

图2 在1 350 ℃煅烧20 h后渣/板形貌和结构Fig.2 Residue/plate appearance and structure after calcination at 1 350 ℃ for 20 h

图3 在1 450 ℃煅烧20 h后渣/板形貌和结构Fig.3 Residue/plate appearance and structure after calcination at 1 450 ℃ for 20 h

3 高温煅烧下灰渣物相特性分析

在XRD衍射图谱中,不同的结晶物相具有不同的XRD特征峰值(晶面间距和相对衍射强度),对照物相的PDF(Powder diffraction file)卡片即可对XRD图谱进行定性分析,从而确定其物相组成。此外,通过XRD衍射图谱还能确定元素所处的化学状态,能区别同分异构体是混合物还是固溶体。这对于检测灰渣结晶物相的组成及含量非常有效。图4所示为上述3个不同煅烧温度作用下的灰渣渣样XRD图谱。

图4 不同煅烧温度下煤灰渣样的XRD图谱Fig.4 XRD patterns of coal ash at different calcination temperatures

3.1 不同煅烧温度下灰渣结晶物相的转化

经XRD物相检测,煅烧前该灰样中的主要晶相有SiO2、莫来石(Al2(Al2.8si1.2)O9.6)和Fe2O3。但在SiC质耐火板上经不同温度煅烧处理后,结晶物相结构和含量发生改变,而且不断出现新的结晶物相。从图4可见:渣样中的莫来石出现了Cr沉积(曲线1),并出现了Fe0.5Mg0.5Ti2O5;曲线2的渣样中Cr与Fe成分沉积在一起,同时生成了Mg3Fe2Si3O12;曲线3中则出现了少量的ZrO1.99和大量的SiC,经计算分析,SiC含量(质量分数,下同)为54.1%,其中莫来石相转变为Al5SiO9.5。对比图4与图1可见:煅烧前的莫来石晶粒体积为7.588 0 μm×7.688 0 μm×2.889 5 μm,密度为3.00 g/cm3;随着温度升高,在同一衍射角处,莫来石晶粒对应衍射峰变得更加尖锐突出,衍射强度更大;当结渣温度到达1 250 ℃时,莫来石的晶相结构虽然发生了一些变化,但晶粒粒度不变,密度减少至2.87 g/cm3。

SiO2的变化也主要体现在晶相结构上。煅烧前灰渣中石英晶体性质较稳定,经检测为S-(稳态)鳞石英,其晶粒面积为4.913 4 μm×5.405 2 μm。但经1 250 ℃煅烧后所得石英晶体的衍射峰变化很小;随着温度升高到1 350 ℃,出现所谓的“无序”方石英,即α-石英,并且对应衍射峰的位置也发生了偏移。这是因为鳞石英是一种扁平片状结构,由1~2 μm的微晶团聚而成。由于温度的变化,这种片状结构的团聚加强,形成不稳定的中间态;由于随即取向堆积的细小晶体重叠达10余层,因而发生了消光现象,降低了衍射强度。

通过对渣样主要物相相对含量的计算,可得到图5所示的煅烧后灰渣样品主要物相的变化情况。图5表明:在空气气氛中,处于SiC质耐火板上的煤灰经不同温度煅烧处理后,煤灰中Fe2O3的含量基本不变;莫来石相在温度升高到1 450 ℃时显著减少,而且灰渣中SiC的含量显著增大,在1 450 ℃时达到54.1%;灰渣中晶相的SiO2则随煅烧温度升高先减小,然后,随温度升高到1 450 ℃后再增加。SiO2晶相含量的减少主要是由于其向非晶的玻璃态物质发生转化,由于流动性较差,碱性金属氧化物尚未起到较好的成核结晶作用;其后增加则在于煅烧温度升高,一方面加强了熔融煤灰的流动性,增强熔渣中碱性金属氧化物的流动性,有利于其重结晶析出,另一方面使得经氧化处理后的SiC质耐火板的SiO2保护膜热解体,并进一步促使耐火板中的SiC扩散进入到灰渣。由此可见:温度升高不仅增强了熔渣在耐火板上的流动性,而且促进了耐火板表层SiO2保护膜的解体,加速了SiC在熔渣中扩散,降低了SiC耐火板的使用寿命。

3.2 不同煅烧温度下灰渣结晶度分析

熔融液体冷却固化时,原子达不到晶体所需要的有序程度而形成非晶体。物质的结晶度是指物质结晶部分的质量分数或体积分数。煤灰成分复杂,煤在燃烧过程中,无论熔融煤灰与耐火材料是否发生化学反应,冷却后的灰渣都是由多物相构成的混合物,因此,在一定的冷却速度下,形成的灰渣不可能完全转化为晶相。一般地,渣样的结晶程度越高,多晶相的灰渣晶间作用越明显,越容易发生晶界分离,灰渣内部之间的结合作用越弱[3]。渣/板黏结处成分的扩散改变了耐火材料表面上灰渣原有的物相组成,其结晶度必然与煤燃烧后冷却灰渣颗粒的结晶度不同。

图5 不同煅烧温度渣样的结晶物相含量Fig.5 Crystalline phase contents of slag at different calcination temperatures

图6 温度对渣样结晶度的影响Fig.6 Effect of temperature on crystallization of slag

图6所示为煤灰在SiC质耐火板上煅烧后渣样的结晶度。从图6可见:实验灰渣的结晶度在实验煤灰始变形温度处煅烧时最小,为49.68%,而后随煅烧温度升高呈直线增大。显然,实验煤灰中碱性的金属氧化物含量较高,高温煅烧的强化促进了其在熔渣中均匀扩散,更有利于其均匀成核结晶;此外,促进了耐火板表层SiO2的解体,SiC也以结晶相扩散进入到灰渣中,这进一步提高了灰渣的结晶度。由此可见:当煅烧温度在该煤灰始变形温度(DT)以上不断升高时,高温煅烧强化了熔渣中碱性金属氧化物的成核结晶作用,促进了该型耐火板的表层SiO2保护膜的解体,降低了其使用寿命。

4 结论

(1)在高温煅烧下,碱性煤灰与SiC 质耐火板在始变形温度处黏结作用最强;随着温度升高,黏结程度反而下降。

(2)温度升高增强了熔渣在耐火板上的流动性,促进了耐火板表层SiO2保护膜的解体,加速了SiC在熔渣中的扩散,降低了SiC耐火板的使用寿命。

(3)在SiC质耐火板上的碱性煤灰渣的结晶度随着高温煅烧的强化而增大,较好地反映了灰渣对耐火板间因高温煅烧而导致的黏结结渣程度。

[1]陈济榕, 高峰.大型亚临界无烟煤电站锅炉的开发设计[J].热能动力工程, 1999, 14(6): 443-446.CHEN Ji-rong, GAO Feng.The design and development of a large sized anthracite fired subcritical pressure utility boiler with a tangential firing system[J].Journal of Engineering for Thermal Energy and Power, 1999, 14(6): 443-446.

[2]陈冬林, 刘亮, 郑楚光.可调卫燃带对燃煤锅炉热力特性的影响[J].华北电力大学学报, 2002, 29(2): 54-58.CHEN Dong-lin, LIU Liang, ZHENG Chu-guang.Effect of movable heat-insulate layer on thermal performances of coal fired boiler[J].Journal of North China Electric Power University,2002, 29(2): 54-58.

[3]岑可法, 樊建人, 池作和, 等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理和计算[M].北京: 科学出版社, 1994:1.CEN Ke-fa, FAN Jian-ren, CHI Zuo-he, et al.Avoiding principle and computation of accumulating ash, slagging, abrasion and corroding for boiler and heat exchanger[M].Beijing: Science Press, 1994: 1.

[4]Steenari B M, Lindqvist O, Langer V.Ash sintering and deposit formation in PFBC[J].Fuel, 1998, 77(5): 407-417.

[5]Larry L.A mechanistic description of ash deposition during pulverized coal combustion: Predictions compared with observations[J].Fuel, 1993, 72(10): 1411-1418.

[6]周孑民, 马爱纯, 李旺兴.氧化铝熟料窑窑皮厚度的数值研究[J].中南工业大学学报: 自然科学版, 2003, 34(6): 633-636.ZHOU Jie-min, MA Ai-chun, LI Wang-xing.Numerical study on the thickness of the clinkerattached onto the alumina clinker rotary kiln refractories[J].Journal of Central South University of Technology: Natural Science, 2003, 34(6): 633-636.

[7]戴达煌, 周克崧, 袁镇海, 等.现代材料表面技术科学[M].北京: 冶金工业出版社, 2004: 175.DAI Da-huang, ZHOU Ke-song, YUAN Zhen-hai, et al.Surface technique science on modern material[M].Beijing: Metallurgical Industry Press, 2004: 175.

[8]徐祖耀.相变原理[M].北京: 科学出版社, 1988: 236.XU Zu-yao.Principles of phase transformations[M].Beijing:Science Press, 1988: 236.

[9]傅崇说.冶金溶液热力学原理与计算[M].北京: 冶金工业出版社, 1989: 182.FU Chong-shui.Principles and computation of metallurgical thermodynamics[M].Beijing: Metallurgical Industrial Press,1989: 182.

[10]何金桥, 时章明, 陈冬林, 等.基于耐火材料的粉煤燃烧过程结渣特性[J].煤炭学报, 2009, 34(5): 692-696.HE Jing-qiao, SHI Zhang-ming, CHEN Dong-lin, et al.Slagging characteristics on refractory materials during pulverized coal combustion[J].Journal of China Coal Society, 2009, 34(5):692-696.

[11]时章明, 何金桥, 陈冬林, 等.粉煤燃烧过程锅炉炭化硅质卫燃带结渣特性[J].中南大学学报: 自然科学版, 2009, 40(3):556-561.SHI Zhang-ming, HE Jin-qiao, CHEN Dong-lin, et al.Slagging characteristics on carborundum combustion of boiler liners during pulverized coal stream combustion[J].Journal of Central South University: Science and Technology, 2009, 40(3):556-561.

[12]姚多喜, 支霞臣, 郑宝山.煤中矿物质在燃烧过程中的演化特征[J].中国煤田地质, 2003, 15(2): 10-11.YAO Duo-xi, ZHI Xia-chen, ZHENG Bao-shan.Evolutionary features of minerals in coal during coal combustion[J].Coal Geology of China, 2003, 15(2): 10-11.

[13]Nigel V R, Fraser W, Jim W.The roles of lime and iron oxide on the formation of ash and deposits in PF combustion[J].Fuel,2002, 81(5): 673-681.

[14]Manara D, Grandjean A, Pinet O.Sulfur behavior in silicate glasses and melts: Implications for sulfate incorporation in nuclear waste glasses as a function of alkali cation and V2O5content[J].Journal of Non-Crystalline Solids, 2007, 353(1):12-27.

[15]何金桥, 时章明, 陈冬林, 等.锅炉刚玉质卫燃带结渣特性实验研究[J].硅酸盐通报, 2008, 27(3): 584-588.HE Jing-qiao, SHI Zhang-ming, CHEN Dong-lin, et al.Slagging characteristics on refractory materials during pulverized coal combustion[J].Bulletin on Chinese Ceramic Society, 2008, 27(3):584-588.