各种PCB的技术动向

2012-07-31蔡积庆

蔡积庆 译

(江苏 南京 210018)

1 前言

PCB产业大致与晶体管的诞生时期相同,并且与半导体产业并驾齐驱的迅速成长。PCB的构造或者制造工艺取得了许多发展,引领PCB发展的是IC的迅速技术进步和低价格化,尤其是电子设备的巨大市场需求。

PCB的首要任务是从IC引出的高密度线路。由于PCB的技术开发适应了逐年进步的IC高集成化,所以PCB正在向着线路的高密度化和降低成本的方向发展。然而随着数字的广播、英特网、移动通信、汽车和照明等电子设备用途的多样化,PCB除了“高密度连接端子之间”以外还要求有各种特性。

即使半导体产业也有多样化的一大课题。半导体是大规模的装置产业,因为产品的设计和开发期间长,开发成本高,所以少品种的量化生产和低成本化成为可能。但是制造数以几亿个晶体管计的LSI,除了CPU和存储器以外能够大量生产的用途是不多的。这种半导体产业要求以多样化而且量少的用途为目标的单片式(Monolithic)制法以外的高灵活性制法。本文叙述了最近PCB的引人注目的高密度化和多样化的技术动向。

2 积层板

随着IC芯片的晶体管集成的提高和嵌入的功能增大,芯片的输入/输出线路数(端子数)也日益增加。端子数的增加与晶体管数增加的0.5~0.75成比例(伦琴法则)。与之相似的关系是随着城市规模的扩大,城市的出入桥梁数和铁路数也会增加一样。但是因为在IC芯片情况下,IC芯片的大小是有界限的,如果集成度提高,必然会缩小半导体的设计规则,端子节距变小。从小节距的IC引出许多线路的第1阶段就要妥善处理,使线路节距扩大,下一阶段的是PCB(母板)上担当交接任务的模块基板。模块基板也称为互连板(Interposer)、基板(Substrate)或者封装(Package)基板。为了妥善处理IC不断增加的出入线路,模块基板和母板都必须提高线路容纳能力。

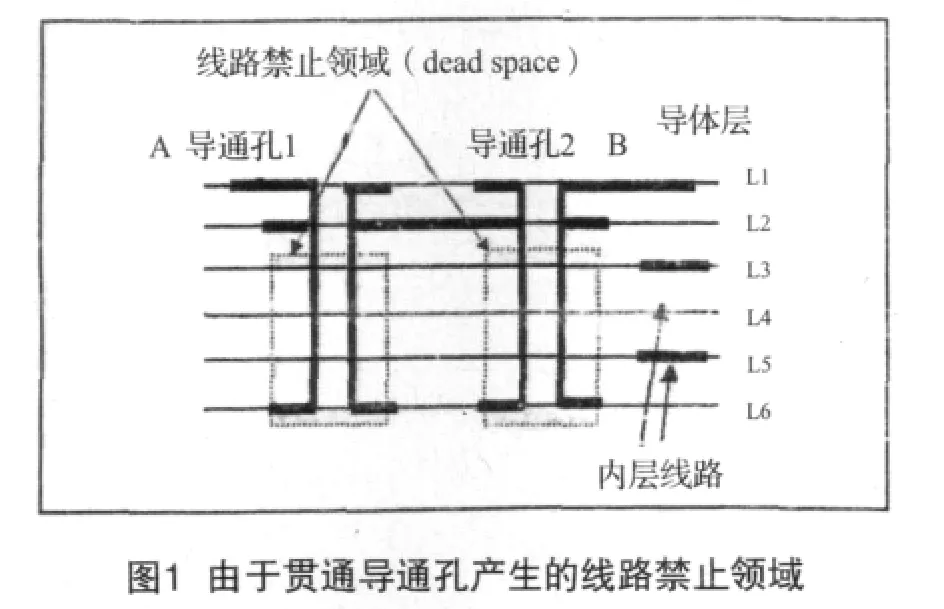

PCB的传统制造中增加线路容纳能力的手段是:(1)缩小设计规则(图形的微细化和孔的小径化);(2)多层化。但是在传统制造方法中,即使线路层数增加数十层也不能过度的提高线路容纳能力,其原因是贯通导通孔(Through Via)。因为贯通导通孔多层板的金层,与导通孔连接无关的层上也有导通孔,这种孔的周边成为不能通过线路的无信号的死区(Dead Space)(禁止线路领域),如图1所示。

因此开发了仅仅在直接关系到层面连接的层间形成导通孔(Blind Via)(走到尽头的导通孔)和埋导通孔,如图2所示。虽然积层线路的概念早已有之,但是由于没有盲导通孔和埋导通孔的巧妙形成法,因此除了高端CPU以外几乎没有被证实用过,然而由于开发了激光导通孔(Laser Via)或者光致导通孔(Photo Via)加工技术,积层线路得以普及。激光导通孔是采用激光束的能量加工导通孔并采用镀层或者导电胶填充的导通孔,光致导通孔是采用感光性树脂形成层间绝缘层并利用曝光和显影形成导通孔的导通孔,这时的导通孔通常采用电镀法。无论哪种加工法在原理上都有在制版的中间进行孔的加工,导通孔连接到下面层(底层)就停止的特征,盲导通孔的形成更好些。使用钻头的机械孔加工中因为钻头要穿过板,所以不适合于忙导通孔的加工。积层线路的称呼由来于每层的导体层和绝缘层叠层的制法(逐次积层),但是重要的是具有忙导通孔和埋导通孔构造的PCB,因此制造方法不只是逐次积层。具有积层构造的PCB的制造方法有各种考虑要素技术:(1)绝缘材料的种类(感光性树脂,热硬化性树脂,热硬化性树脂,热可塑性树脂和附树脂铜箔);(2)导通孔的形成(激光,光致);(3)导通孔的导通法(化学镀,电镀和导电胶);(4)积层法(芯+积层,全层积层和汇总积层)等。开发了由这些要素技术相组合的各种积层板工艺。日本开发了采用PCB的最初积层法SLC法(日本IBM)、ALIVH法(パナソニツク)和B2it+法(东芝)等。其中的盲导通孔和埋导通孔的总称可以使用层间导通孔(IVH,Interstitial Via Hole)。另外含有忙导通孔和埋导通孔的高密度PCB可以称为高密度互连(HDI,High Density Interconnect),但是它的定义尚未明确。

积层板技术预计以盲导通孔和埋导通孔的形成为中心将会有更加多样化的发展。

3 高速和高频的适应性

家庭接受电视时,电源线插入插座,天线电缆连接到天线。这时如图3所示的电源线有两根线是没有问题的,而与天线的连接必须使用同轴电缆。电源线和天线电缆处理的频率是不同的。电源的频率是50 Hz(日本关东)或者60 Hz(日本关西),而地方数字频率通常使用500 MHz,是电源频率的1000万倍的高频率,如表1所示。PC与地方数字同等程度或者采用数倍于地方数字的高速进行工作。这种高速信号往复六国2根电线时与低频时不同。在低频时没有问题的,但电线中的微小电感或者导线间的电容,在高频时对信号传送的影响很大。电线传送的信号以光速进行传送,绝缘物质(介质常数ξ)中传送信号的速度比光速低,为它的 (玻璃环氧情况下,ξ=5信号传播速度的约为光速的一半)。

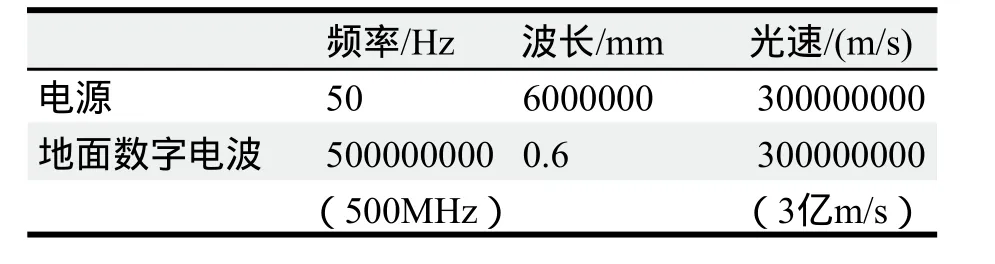

表1 电源和地方数字电波的频率和波长

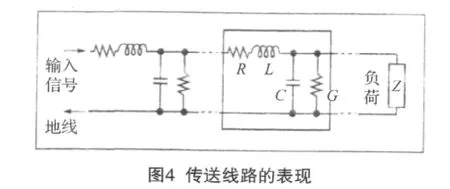

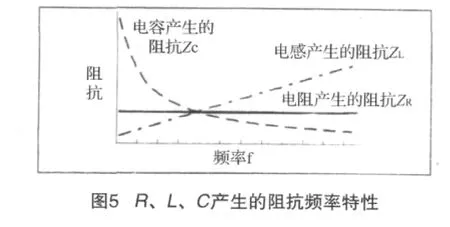

图4表示了电源线和天线电缆的电气特性的表现。图中的R表示导线的导体电阻,L表示电线的电感,C表示电线间的电容,G表示电线间的绝缘电阻。L和C取决于2根导线的尺寸,形状的配置和导线周边的绝缘物质的特性。图4中的R、L、C都是单位长度的大小,电源线和天线电缆都称为传送线路。如果在这种线路上外加交流电压,那么R、L、C、G都起着妨碍电流流动的“电阻”的作用。对于交流的电阻称为阻抗(单位是与直流电阻的单位相同的W)。R、L、C、G产生的阻抗的特征是频率特性。图5表示了R、L、C产生的阻抗的频率特性,由图5可知,R和G的直流或者高频的值是不变的,而L产生的ZL与频率成比例,C产生的阻抗Zc与频率成反比。

如果采用50 Hz的电源线和500 MHz的天线电缆,在电源线情况下,图4的L产生的阻抗为0,C产生的阻抗为无限大,结果传送线路仅由R、G构成。在天线电缆情况下,由于L产生的阻抗比电阻R高得多而不能无视电阻R,另外由于C产生的阻抗比线间的绝缘电阻R低得多而可以忽视绝缘电阻。图3中的电源线和天线电缆的信号传送特性的不同是因为前者实质上仅由R、G构成的线路,后者实质上仅由L、C构成的线路(称为无损失线路)。传送线路时具有称为特性阻抗的重要电性能,特性阻抗值取决于L/C。传送高速信号的线路中,特性阻抗的值要求以信号的发送端经过PCB,连接器和电缆一直到接收端(负荷)。如果线路中存在特性阻抗不同的地方,那么它的连接点就会引起信号的反射。如果这样,那么到达接收端的信号水平不仅下降,而且信号会在任何处反复反射,延迟到达接收端的时间。接收端的信号波形的形状杂乱,幅度扩大而不能高速传送。

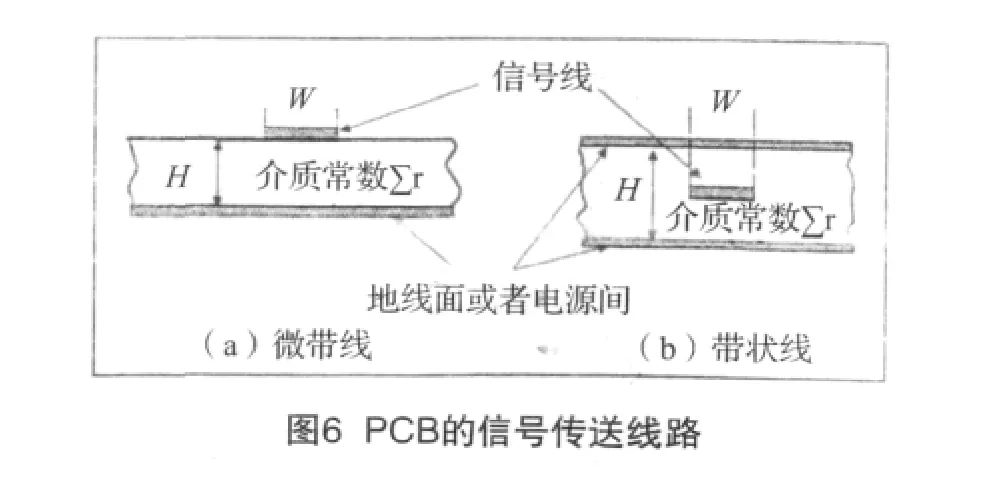

图6表示了PCB的信号传送线路。因为特性阻抗取决于图6中的信号线宽w,信号线和地线间的距离H,和介质常数ξr,所以必须根据规定的特性阻抗调整这些参数。一般的电子设备中的特性阻抗设定为500 W,对于PCB的要求规格为50 W±10%。其中TV的天线电缆的特性阻抗为75 W。

上述的传输线路的处理任何情况下都有必要。即使在信号频率高(波长短)的情况下,发送接收端距离比波长相当短时(IC内的线路等)也要进行传输线路的处理。如果发送接端距离变长,接近于波长,因为发送端和接收端的电压相位移动,都有必要进行传输线路的处理。同理因为数字信号和PC的信号的波长为数十厘米以下,都有必要进行PCB的信号线路的处理。虽然PCB的图形微细化取得进步,但是为了保证一定的特性阻抗而缩小导体宽度(图6的w),有必要进行包括绝缘层厚度(H)和介质常数(ξr)在内的整体调整。根据JPCA的意见征询调查,特性阻抗的控制是电气特性要求度最高的。

4 SOC和SIP

所谓集成度的提高就是搭载了前所未有的许多功能,因此1个IC可以实现更加复杂的大规模系统。LSI集成度提高的规模和速度非常惊人,图7表示了CPU集成度提高的逐年推移,最近CPU的晶体管数量惊人的达到20亿个。

半导体是硅晶圆片(高纯硅单晶片)上制造的,这种技术称为单片式(Monolithic)技术。单片是由硅单晶切片而成的领域图7所示的迅速的半导体高高集成化的是称为是标(Scaling)技术。定标是缩小IC芯片上的晶体管或者线路的物理尺寸(设计规则)以便在更加狭小的领域实现与过去的功能相同的技术。纵横尺寸一律缩小1/2。大致在1/4的必要面积内发挥原来(或者以上)的IC功能。

半导体产业的特征是利用微细加工来大量生产高功能芯片,但是设计和开发的周期长,开发成本高。因此最好是利用IC的高集成能力大量生产大规模系统。另外PCB与各种电子元件组合制成的系统中,每个系统必须设计的只是PCB,如果PCB上安装品质确认过的元件,则可实现系统的功能,构筑工期短和低成本系统。已经采用这种方式构筑规模大的系统。关于它的子系统正在逐步推进半导体芯片化。

象制造庞大数量的晶体管是标那样,LSI还色会CPU(中央演算处理装置)以外的领域(存储器,输入输出电路和模拟器等),朝着整个芯片系统化的方向发展。采用这样的单片式技术制造的LSI称为系统芯片(SoC,System on a Chip)。因为SoC只采用半导体技术制造的,所以适合于大量生产,中量和少量需求时的制造技术由于化费开发成本和开发时间而不经济。另外,SoC中还必须制造原理电路以外的存储器和模拟电路等功能或者制造方法不同的电路,存在着制造上的困难。

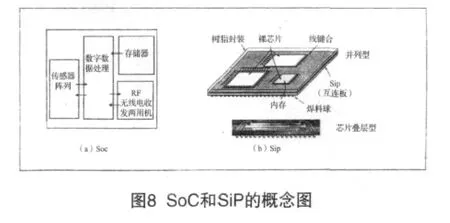

于是系统封装(SiP,System in Package)问世了。Sip是在1枚封装内安装树种不同IC芯片或者模拟元件。图8表示了SoC和SiP的概念图。SoC中早1西哦那片内设置了数据处理和存储等功能的不同领域,制造是采用单片式工程整体制造的。SiP是在称为互连板(Interposer)的多层板上安装数枚IC芯片或者无源元件的封装。数枚元件安装的方法有并列型(Side by Side Tupe)和芯片叠层型(Chip Stack Type)。在CPU芯片上形成积层存储器芯片的COC(Chip on Chip)或者TSV(Through Silicon Via)的芯片积层的三维安装芯片也分类于SiP。最广泛使用的互连板是有机的PCB,还开发了使用硅基板或者玻璃基板的方法。

因为SiP是由确保品质的元件组合制造的,所以与安装基板同样,开发成本较低,开发周期缩短,适用于多品种少量需求的系统开发。图9表示了3SoC和SiP的今后目标方向(选录于ITRS线路图)。在高集成,高性能,高速和节能方面SoC是有利的,今后的设计规则将从32 nm发展到22 nm的高集成化。图9中的“More Moore”意味着“穆尔(Moore3)法则的推进”。SiP是把模拟,高频和高电压等1个芯片山难以集成的功能收容在1个封装上的多样化方向。路线图中采用SoC和SiP两种途径作为更有价值的系统的目标。图9中的“More than Moore”意味着功能复合化及集成化“超过穆尔(Moore)法则的多样化”。

5 元件嵌入基板

元件嵌入基板是在PCB的内部埋嵌入电子元件(无源元件或者有源元件)的一体化的PCB。图10表示了元件嵌入基板的概念图。传统的安装基板上安装的一部分无源元件或者有源元件埋嵌到PCB的内部。 也许是局部的改良,然而元件嵌入基板存在着超过那个PCB概念的要素,成为下一代PCB的一个领域,全世界都在热衷于研究开发。

嵌入元件的优点是:(1)实现安装基板的小型化和高密度化;(2)提高了电源完整性(Power Integrity)。

现在的便携式电话和平板电脑等电子设备要求功能的高度化和复杂化的同时,还要求产品的无限的小型轻量化。现在的元件嵌入基板的大多数用作移动设备中具有特定功能的模块(Module),其最大的理由是小型化和高密度化。嵌入元件的安装基板的单面空间里设置了透镜可以用作摄像模块。

嵌入元件的另一个优点是可以改善电源完整性。所谓电源完整性意味着IC电源的稳定性。高速工作的IC中进行瞬间的大电流开关,这时的电源电压就会瞬间变化。这与在家庭中开启功率大的家电开关时电灯瞬间变暗的现象相同。原因在于屋内线路较细而不能抑制瞬时的电压变化。移动设备要求稳定的接通电源,但是到达IC的线路非常细,尤其是线路的阻抗在IC开通的瞬间使IC入口的电源电压大幅下降而引起IC的错误工作。防止这种现象的是采用称为旁路电容(Pass Condenser)的电容。如果在接近IC处设置旁路电容,它会起到电的 水池的作用,吸收瞬时的电压变化。高速工作的大多数IC都会配置这种旁路电容。虽然旁路电容必须配置在IC附近,但是图10的表面安装中,因为IC芯片的横问配置,即使旁路电容配置在IC附近也需要约10 mm得距离。如果元件嵌入基板中在IC正下方配置旁路电容,则可使它的距离缩短到约1 mm。在GHz带的高速中这种差别很大,可以充分发挥元件嵌入基板的优越性。如果安装基板充分缩小到模块化,就无须信号线的传送线路处理。

传统的电子设备或者系统是由(1)电子元件(有源和无源元件)的制造;(2)PCB没有安装元件的光板的制造;(3)电子元件的安装(安装基板的制造);(4)数枚安装基板和输入输出装置等步骤组成的。每个步骤由专门制造商承担,进行该步骤的检查以后把确保品质的产品送交下一步骤。如果是嵌入元件基板,那么就会在PCB制造途中嵌入元件。制造途中难以确认品质,成品也难以检查。因此嵌入元件基板存在着工程复杂,成本高,品质检查困难,成品不良时责任追究难等课题。

虽然嵌入元件技术适用于一般的安装基板,但是由于成本上升等课题,所以安装基板难以体现出元件嵌入的优越性。象移动设备的高频模块或者摄像模块那样,使用元件嵌入技术使设备的一部分功能实现1模块化是元件嵌入基板最有的利用方法。这种模块产品的发展是PCB制造商的目标方向,如果与半导体材料制造商目标之一的Sip的途径重叠,它们的边界将会模糊不清。

6 散热基板

节能照明人气最旺的LED灯的最大课题是散热。与白炽灯泡相比能效相当高的LED灯为什么有散热问题呢?理由之一是LED在非常狭小的半导体接合部(Junction)发热,理由之二是半导体LED在高温使用时性能差。LED的发光效率(电转变成光的效率)即使比其它光源高也只有20%以下,还有80%以上的电力转变成热,结果使接合部的温度上升。一般的狭小空间的发热很难散热。虽然LED芯片的消耗电力只有1 W程度,因为发热部仅有数mm方形那么小,所以很容易积蓄热量。LED灯散热问题的第2条理由是在高温下使用会极大的降低LED的寿命。接合部温度150 ℃时寿命4万h的LED在170 ℃时降低到1万h,185 ℃时降低到150 ℃使用时的1/10与LED灯相比,虽然白炽电灯泡的灯丝温度高达2000 ℃,但是灯丝钨在该温度下依然完好。另外荧光灯中来自荧光管整体的发热也不会产生温度上升的问题。因此LED灯的接合部温度必须设计成不超过150 ℃以上的散热设计。

半导体的散热问题不只是LED。一般半导体芯片的消耗电力与晶体管的集成度和工作频率成比率增大。最新的高速高性能CPU的消耗电力还有超过100 W的。家庭用熨斗的瓦数虽然也是100 W程度,但是表面积是CPU封装的10倍。从散热面积小的CPU散热100 W,接合部温度很难维持在限度以内。为此使用散热扇,散热片。谁冷和散热管等各种强制冷却的手段。强制冷却在复杂的移动设备设计中是一个非常大的课题。

IC发生的热量必须经过散热途径散发到空气中或者设备的箱体。散热路径中具有热变电阻,IC发生的热量与各处热变电阻合计的总热变电阻成比例,结果使IC芯片的温度上升。LED抢矿下芯片的发热量为1个1W程度,相当于钨灯泡情况下数个荧光灯型情况下百个以上。并列安装在PCB上,LED照明中发生的热量最终从散热片散发到大气中。如图11所示,LED灯的外面几乎被散热片所占据。散热路径的总热变电阻中最大的是安装LED的PCB的热变电阻,因此安装LED的PCB与通常的PCB相比要求热变电阻格外小,称之为散热基板。

LED照明用散热基板使用通常的树脂基板,金属基或者金属芯基板和陶瓷基板。在导热性和耐热性等特性方面以陶瓷基板最佳,但是存在着加工性差和成本高的缺点。一般的FR-4(玻璃布环氧树脂基板)或者CEM-3(玻璃无纺布环氧树脂基板)等PCB用材料虽然加工性好和成本低,但是导热性不良,所以FR-4或者CEM-3的标准材料不适合于散热基板,而是广泛采用加工性好导热性高的金属基基板或者金属芯基板作为散热基板。金属基基板是在通常的PCB的下面贴附散热用的金属板(Al板等)的基板,如图12所示。因为金属芯和金属基PCB是通过导热率高的金属板散热,所以可以采用和陶瓷基板一样的低热变电阻进行散热。但是金属芯和金属基用金属片与PCB的导体必须电气上的绝缘。由于通常的绝缘层规格中这种热变电阻过大,所以采用树脂层厚度非常薄(通常0.08 mm ~ 0.1 mm,还有更薄的0.02 mm)的树脂层中介入导热率高的填料(填充用微粒子)以降低热变电阻等对策。这么薄的树脂层情况下确保绝缘层可靠性至关重要。导热性填料主要使用导热率很高的氮化铝(AlN)。

采用通用材料FR-4或者CEM-3时降低热变电阻的方法是介入散热导通孔(Thermal Via)使PCB的中间层进行散热的方法,如图12所示,这种方法已广泛采用。采用介入填料使导热率提高两倍以上的FR-4和CEM-3材料也已市售中。

7 大电流基板

大电流基板正在广泛应用于机器人,混合动力汽车和电动汽车等需要大电流的领域中。过去操作大电流的用途主要是变电站,工厂动力设备,公共设施和铁道等产业用系统。这些设备的线路包括通常系统在内是不同的,熟练工人在设备现场根据图纸进行装配。大电流用的线路使用粗电力电缆或者汇流条(铜板冲切成形的带状导体)。汽车等的线路根数多而使用束线(Wireharness)(数根电线集中束而成的集合线路)。在汽车情况下,大电流使用束线或者汇流条的线路,控制系统的线路使用PCB,如图13中(a)所示。采用PCB代替利用束线线路的成为大电流基板,如图13中(b)所示。

大电流基板与通常的PCB有什么不同呢?PCB本来是以信号的线路为目地而开发的,以后为了适应信号线路的高密度化导体线宽变细,导体厚度从35 mm减薄到18 mm或者12 mm厚。不过PCB上安装的器件的电源和地线用途时,为了确保电源的稳定性和通电容量,使用35 mm或者70 mm等厚铜箔。为了适应PCB上流过大电流的用途,复铜箔板的JIS规格(IEC规格)缓慢扩展最大铜薄厚度,现在已经达到210 mm厚度的规格化。但是代替汽车,机器人和大功率电源等的汇流条和束线时还不充分,需要400 mm ~2000 mm的导体厚度。由于使用这种后铜的PCB与一般的PCB的材料,制造方法和性能要求都有很大不同,因此大电流基板需要另外的处理方法。

在大电流基板上取代汇流条和束线的优点相似于PCB上取代真空管装置时的优点。这就是说没有误配线或者连接部的松动等,产品品质稳定,安装成本大幅度下降。此外电源和地线间的绝缘距离均匀的缩小,有利于高频特性的稳定化或者功率器件的电力供给和散热设计。

大电流基板的课题是制造成本。由于使用的复铜箔板没有标准材料,相比起来较贵,导体厚度数百微米的导体图形形成也不简单。单纯的蚀刻时侧蚀过大,虽然各公司正在开发独特的制造方法,但是与一般PCB相比的成本上升是不可避免。大电流基板上收容控制用的信号用图形时,因为导体厚度薄的信号部分与导体厚度厚的大部分混在,存在着它们的形成方法和精饰间的平坦化等课题。另外,在大电流基板上形成束线时,如图13(b)所示,实际产品的束线面积比使用材料面积小得多,存在着材料和加工成本价格高的缺点。

因为大电流基板对于量产大电流产品的用户来谈具有很大的优越性,所以今后要致力于材料和制造方法的改良,以便扩大应用。一种改良的制造方法是采用通常的多层板制造工程,在积层前的铜薄(控制图形形成用)的背面仅仅焊接大电流部的厚铜箔带(Ribbon)。然后进行通常的积层和外层图形形成,从而制造成大电流基板(ワィャレィド基板)。还进行了其它的种种开发,希望今后在降低制造成本方面取得大的进展。

8 大面积电子(可印刷电子)

计算机(CPU)系统组成:(1)输入装置;(2)数据处理和控制装置(CPU);(3)记忆装置;(4)输出装置四种要素。如果翻阅CPU的发展史,则会发现半导体首先使用于数据处理和控制装置,稍后应用于记忆装置(存储器)。输入输出装置上的半导体应用虽然比它们更迟些,但是在半导体技术多样化的大背景下,各种新产品照明(LED灯),显示(液晶,有机EL),太阳能电池,传感(温度,湿度,加速度和压力传感器),工程和MEMS(驱动器件)的开发利用层出不穷,都呈现出半导体化的状况。

输入输出装置和CPU存储器的不同点在于相对于CPU存储器处理的只是理论值(1和0)来说,输入输出装置还有自然环境和人等对象,有必要处理适应这些对象的物理量。太阳能电池中首先要求受光面积大,各种显示也是如此。传感器必须采用适应对象物理量的原理,构造和尺寸。CPU存储器利用它的性能提高和定标实现集成度提高和成本降低,而在输入输出系的装置情况下有必要一边满足对象的条件,一边谋求性能提高和成本降低。在这种背景下诞生了大面积电子(Large Area Electronio)(或者称为印刷电子(Printed Electrouics, Printable Electrouics)。

大面积电子是“利用各种电路形成方法(溅射,蒸发等薄膜技术或者喷墨印刷,丝网印刷和凹版印刷等厚薄膜印刷技术)”,功能性油墨和各种基材(高分子膜,纸,无纺布和玻璃等),为了低成本的提供半导体,无源元件功能,导体和绝缘体(电介质),利用大面积和大量生产的工艺技术所获得的产物(JPCA)。总之大面积电子是低成本的大面积和大量生产半导体,无源元件和线路的产品。而“印刷”正是低成本的大量生产技术。大面积电子还可以简称为大电子(Large Electronics)。有时还是用“印刷电子”的用语。

世界各国正在极力于大面积电子的研究开发,出现了各种未来预测。下面选录了欧洲的大面积电子协会(OLAE,Organic&Large Area Electronics Community)2009年的报告。大面积电子有4种应用目标:(1)有机LED照明(OLED);(2)有机太阳能电池(Photovoltaics);(3)显示,(4)R,C等印刷元件,印刷RFID,印刷存储器,传感器和电池等。图14表示了OLAE报告中的大面积电子的市场从2010年前后开始迅速扩大规模,将会取代无机半导体和平板市场的较大市场。

市场规模的顺序依次是:(1)有机EL显示;(2)太阳能电池;(3)有机晶体管和有机存储器。预测中还预计到大面积电子市场的大成长。然而还有很多课题。虽然正在致力于制造高功能器件的基础技术的开发,但是尚未达到低成本大量生产的目标,尤其是有源元件(有机晶体管)的低成本大量生产依然是一个大课题。图15表示了有机晶体管的目标。有机晶体管的目标即使不能高速工作也可以用于大面积的用途。大面积电子的另一个课题是与现行无机器件的成本竞争。现在安装硅IC的IC卡或者RFID已经大量使用。采用这种IC卡,芯片面积不到卡面积的1%。使用硅芯片的IC卡中虽然在基板上安装芯片的成本是另外化费的,但是最终还是成为总成本的竞争。太阳能电池或者显示因为是整体器件的功能元件,所以成为大面积电子最有力的目标,在该领域中开发了各种方式,一部分已经实用化,成本竞争仍是成败的关键,期待着大面积电子要素技术的进一步开发。

[1] 小林正, 小林技术事务所. 多样化ちクプリゾト配线板つ技术动向[J]. ェレクトロクス実装技术,Vol. 28, No.3, 2012.