汽轮机高温螺栓应力分析与寿命损耗研究

2012-07-30乔立捷

乔立捷

(华电电力科学研究院,浙江 杭州 310030)

0 引言

高温螺栓是火电厂汽轮机的重要部件,在长期承受温度、应力和环境介质的联合作用下,容易产生早期失效。近年来,发生了多起螺栓断裂事故,不仅造成蒸汽泄漏影响了机组的经济性,而且危及机组的安全运行[1]。高温螺栓早期失效除了与材质因素(如化学成分、金相组织、内部缺陷分布等)有关外,还与应力状态密切相关。本文根据螺栓服役工作条件,以某典型螺栓为实例,对其进行了应力计算和有限元分析并讨论了应力集中、紧固工艺、弯曲应力等因素对螺栓寿命损耗的影响。

1 螺栓应力计算和有限元分析

汽轮机高温螺栓实际服役时应力状态十分复杂,根据设计部门提供的资料,螺栓服役时的主要应力为冷/热紧固应力、温度分布不均匀引起的热应力蒸汽工作应力[2]。

1.1 冷紧应力

螺栓冷紧一般采用扭矩法,扭矩与相应应力由下述关系式确定:

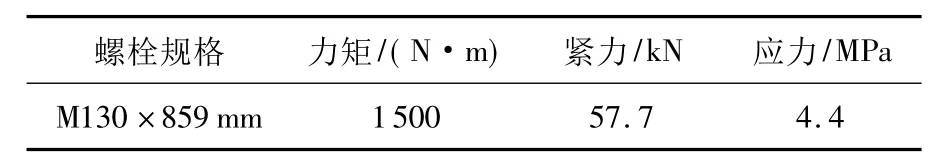

式中:Mt为扭矩;d为公称直径;F0为紧固力;K为扭矩系数,国内一般取0.2[2]。某典型螺栓的规格和冷紧应力见表1。

表1 螺栓冷紧应力

1.2 热紧应力

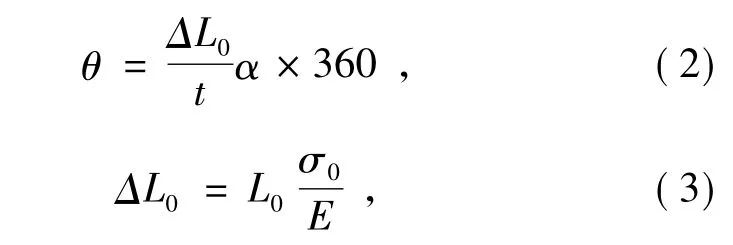

螺栓热紧一般采用加热转角(弧长)法,热紧力及所需转角由下述关系式确定式中:θ为螺栓加热转角,(°);ΔL0为螺杆伸长量;t为螺距;α为法兰和结合面涂料压缩系数,取1.3;L0为有效螺栓长度;σ0为预紧应力;E为弹性模量,该螺栓的热紧应力见表2。

表2 螺栓热紧应力

1.3 热应力

在汽轮机启动过程中,螺栓受热主要来源于法兰。当温度较高的法兰沿厚度方向膨胀时,会使温度较低的螺栓受到拉伸。依据单向受拉虎克定律,可求出螺栓热应力为式中:Ef,Eb分别为法兰和螺栓弹性模量;Af为2个螺栓距离内法兰有效面积,Ab为螺栓截面积;k为系数,载丝螺栓取l,双头螺栓取2;h为法兰高度;βf,βb分别为法兰和螺栓的线膨胀系数;lb为螺栓长度;Δtf为法兰温升,Δtb为螺栓温升。

欲使螺栓热应力减小,应增加螺栓长度。若kh≈lb,且考虑到Ab≪Af得到

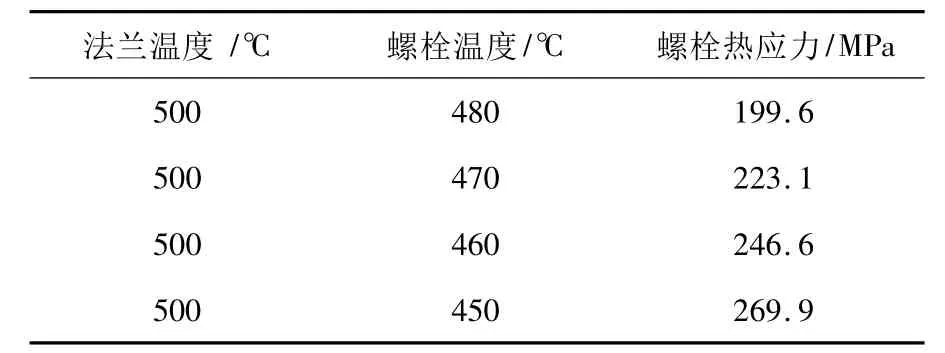

由此得出不同温差条件下的热应力,见表3。

1.4 蒸汽工作应力

在汽轮机运行后,高温高压蒸汽在法兰结合面上产生作用力ΔF,但螺栓受力变化情况与ΔF作用

表3 不同温差条件下的螺栓热应力

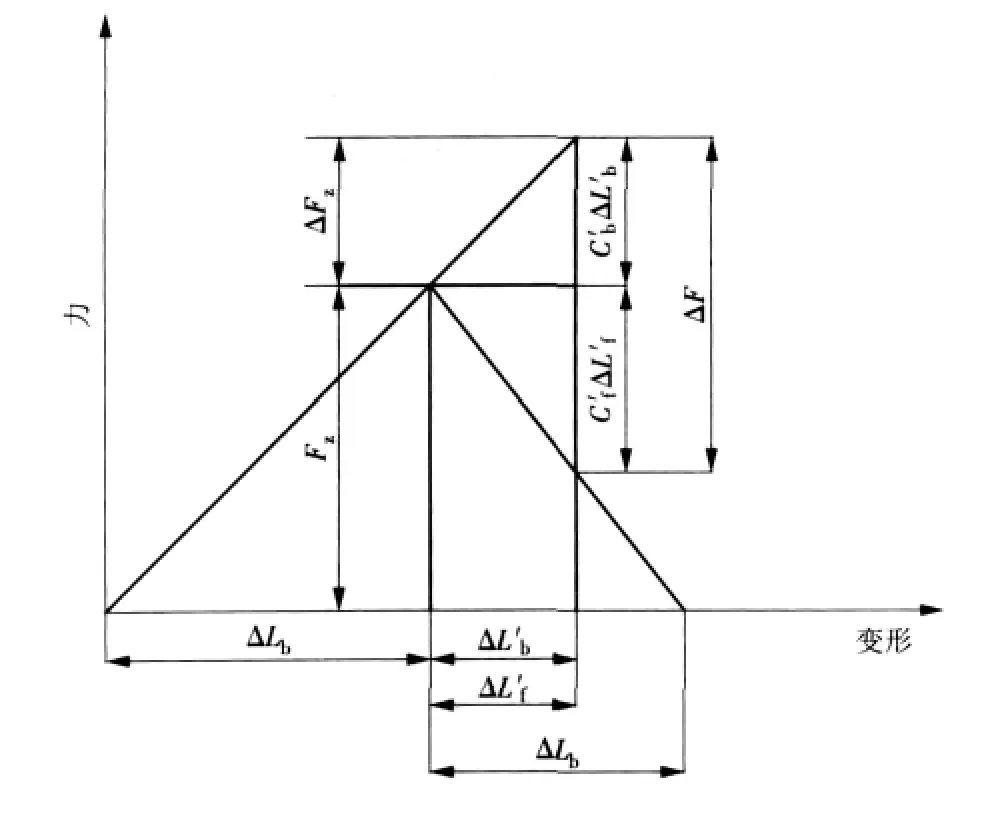

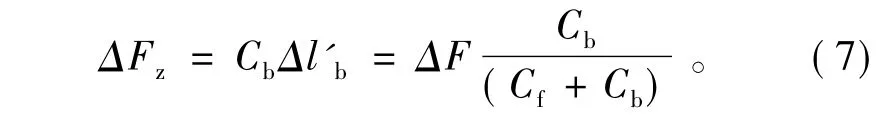

位置有关。一种极端情况是ΔF仅作用在法兰结合面上,不增加螺栓受力;另一种极端情况是ΔF作用在法兰与螺母的接触面上,全部增加螺栓拉应力。在一般情况下,螺栓受力增大只是蒸汽作用力的一部分。法兰和螺栓受力与变形之间的关系如图1所示。

图1 法兰和螺栓受力与变形之间的关系

由图1可知,蒸汽作用力为

螺栓增加拉力为

式中:Cf为法兰刚度;Cb为螺栓刚度;Δl'b为螺栓受力变形量;Δl'f为法兰高度方向变形量。

对金属螺纹连接而言,螺栓相对刚度Cb/(Cb+Cf)为 0.2~0.3[3],此处取 0.3,则对于亚临界机组来说,螺栓蒸汽工作应力为 σz=0.3 ×16.67=5.0(MPa)。

1.5 螺栓有限元分析

利用SolidWorks建立螺栓的三维实体模型,导入ANSYSWORKBENCH进行网格划分,在螺栓几何不连续部位(如变截面、螺纹处等)采用网格细分加密以增加计算精度,M130双头螺栓的三维有限元网格划分和实体模型如图2所示。机组运行稳定后,在冷紧应力、热紧应力、蒸汽工作应力作用下,M130双头螺栓的Von-Mises等效应力分布如图3所示,计算结果表明,光杆部位的应力水平为220.0 MPa,而在靠近螺母支承面的螺纹局部则存在明显的应力集中,Von-Mises等效应力高达496.0MPa,这与螺栓常见的断裂位置相一致。由上述计算结果可知,机组稳定运行后螺栓的基准应力为321.5 MPa,此时螺栓理论应力集中系数为1.54,存在明显应力集中,这将使螺栓结构强度降低,大大加速螺栓寿命损耗。

2 弯曲应力的影响

在螺栓正常预紧后,主要承受拉应力,但弯曲应力的影响不容忽视。螺栓在偏心时,在弯曲方向侧产生一个附加的压应力,另一侧受到一个附加张应力[4]。

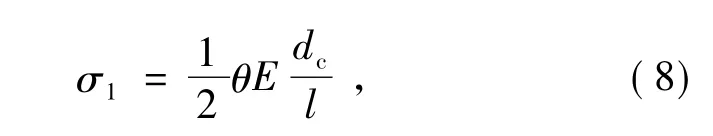

当支承面转过θ角时,螺杆内的弯曲应力为螺纹部分的弯曲应力为

式中:E为弹性模量;d为螺栓外径;dc为螺杆直径;l为螺栓产生弯曲部分的长度。

几种典型螺栓材质及尺寸参数见表4,结合式(8)、式(9)分析的结果,可得到不同偏转角下螺栓的弯曲应力分布,如图4所示。从以上计算分析结果可以看出,偏转角对螺杆以及螺纹内弯曲应力影响很大,例如,偏转角为30'时,材质为20Cr1Mo1V1调节汽门螺栓的螺纹内弯曲应力高达300MPa。这与参考文献[5]中提供的螺栓内外应力测量值相吻合,内侧应力为 279.3 MPa,而外侧应力达 771.3 MPa。研究表明,偏转角对疲劳寿命的影响大体是:当偏转角为 30'~45'时,疲劳强度降低15%~20%。由上述分析可知,当螺栓存在偏转角时,会引起相当大的弯曲应力,进而降低螺栓的疲劳寿命,因此,有必要采取结构措施降低弯曲应力的影响。

表4 几种典型螺栓材质及尺寸参数

图4 不同偏转角下螺栓的弯曲应力

3 紧固工艺的影响

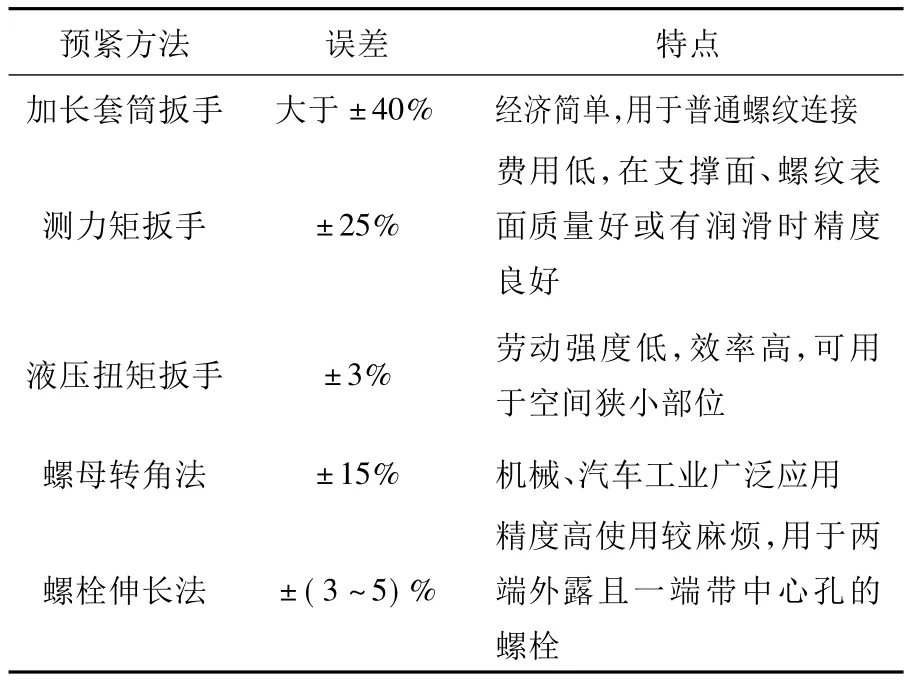

采用不同的预紧方法,将产生不同的紧力偏差。常用的螺栓预紧方法及特点见表5。

表5 常用螺栓预紧方法及特点

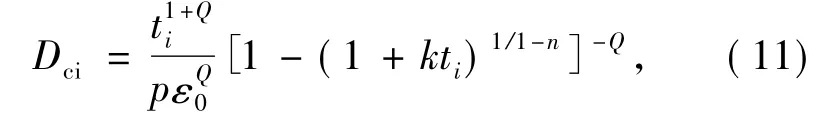

为研究不同预紧方法对螺栓蠕变寿命的影响,介绍了工程中常用的蠕变损伤Schlottner-Seeley模型,它是一个基于应变的损伤准则[6]。螺栓的蠕变过程符合Norton规律,对于任一加载循环时间ti,产生的平均蠕变应变速率为

蠕变寿命损耗为

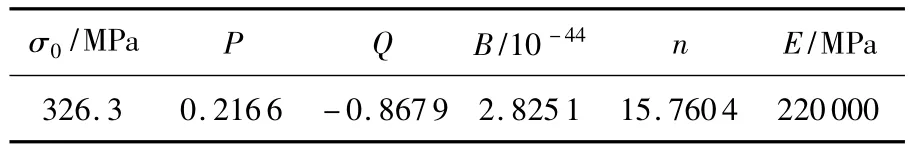

式中:σ0为初始应力;σ为运行中任一时刻的应力;ε0为初始应变;B,n为Norton常数;E为弹性模量;P,Q为常数。

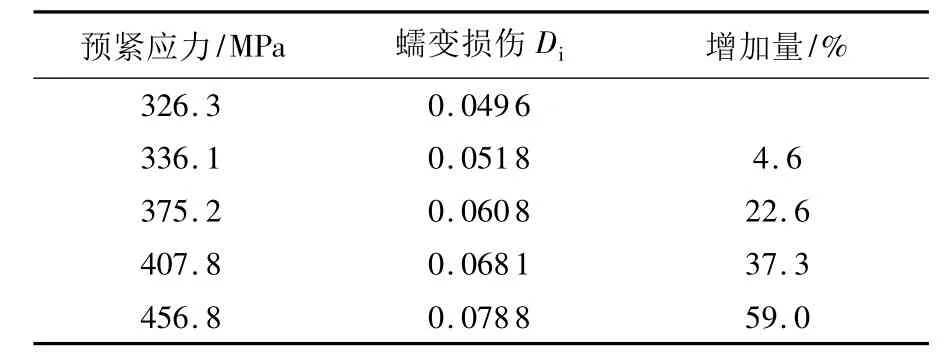

按照上述模型,计算一个加载周期(大修期约20000 h)产生的蠕变寿命损耗,见表6和表7。由以上分析可知,加长套筒扳手法产生的蠕变损耗量最大,其增加量达59%,而液压扭矩扳手产生的蠕变损耗增量最小。因此,在实际装配中应尽可能减少紧力偏差,严格控制紧固工艺。

表6 蠕变损耗计算(参量)

表7 蠕变损耗计算(结果)

4 结论

(1)汽轮机高温螺栓承受多种应力,主要包括冷紧应力、热紧应力、蒸汽工作应力以及启动或变负荷时产生的热应力。螺纹相当于缺口作用,在固定端第1圈螺纹处应力最高,应力集中明显,这将使螺栓结构强度降低。应采取增大螺纹根部的圆角半径等措施,来实现螺栓的等强度设计目标。

(2)在正常情况下,螺栓仅承受轴向拉应力,但螺栓偏心时会产生不容忽视的弯曲应力,降低螺栓疲劳寿命。

(3)不同预紧工艺产生的紧力相差较大,相应蠕变寿命损耗量也相差较大,在实际装配中应严格控制工艺,降低紧力偏差。

[1]龙会国.高温螺栓组织典型失效形式[J].汽轮机技术,2011(2):157-158.

[2]华北电力科学研究院.电力工业技术监督标准汇编(金属分册)[M].北京:水利电力出版社,1994.

[3]成大先.机械设计手册[M].2卷.北京:化学工业出版社,2007.

[4]C.B.谢联先.机械零件的承载能力和强度计算[M].汪一麟,译.北京:机械工业出版社,1984.

[5]周顺深.火电厂高温部件剩余寿命评估[M].北京:中国电力出版社,2006.

[6]梁昌乾.高温紧固螺栓的剩余寿命评估[J].热力发电.2004(3):61-63.