600MW机组轴系振动分析及处理

2012-07-30付开慧

付开慧

(华电内蒙古能源有限公司包头分公司,内蒙古 包头 014013)

0 引言

华电内蒙古能源有限公司包头分公司(以下简称华电包头公司)#1汽轮发电机组系哈尔滨汽轮机有限公司和哈尔滨电机有限公司生产的亚临界600 MW汽轮发电机组。该机组于2006年投产运行,2009-02-04,进行了第1次常规大修。大修后,机组#9,#7轴承轴振偏大。华电包头公司委托内蒙古电力科学试验研究院进行了诊断处理,#9轴承轴振有所好转,但#7轴承轴振仍然超过国家标准规定的指标且随着负荷的变化有所波动。另外,#5轴承轴振的指标也在90μm左右。

通过对#1机组历史振动数据的分析,笔者认为,轴系振动主要由轴系质量不平衡引起的,发电机本体振动是由于轴系振动与发电机振动在同一频率上而产生共振现象造成的,只要调整轴系的振动频率就可以消除发电机本体振动。

1 机组概况

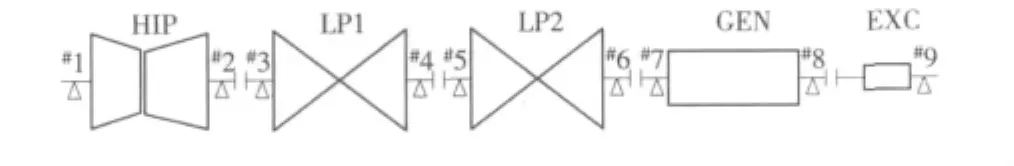

华电包头公司#1机组为600MW亚临界、一次中间再热、三缸四排汽冲动凝汽式汽轮发电机组。机组轴系由高/中压转子、低压Ⅰ转子、低压Ⅱ转子、发电机转子和励磁机转子以及8个支承轴承和1个稳定轴承组成,各转子之间均为刚性联轴器连接,机组轴系结构如图1所示。

图1 机组轴系结构简图

2 振动测试系统

该机组安装了菲利浦MMS-6000型汽轮机振动保护监测TSI(Turbine Supervisory Instrumentation)系统。此次测试系统布置在TSI机柜前,振动信号、键相信号从TSI系统的缓冲输出端子(BUF)接入NBZJZ-4型便携式振动数据采集和分析系统,对振动数据进行实时采集、存储及频谱分析。

另外,在汽轮机平台上布置了Bently公司生产的9200型速度传感器,键相信号从前置端子并联出来,二次仪表采用Bently公司TK-83型便携式振动表,用于测量现场各轴承垂直、水平和轴向瓦振动。

3 振动现象和特点

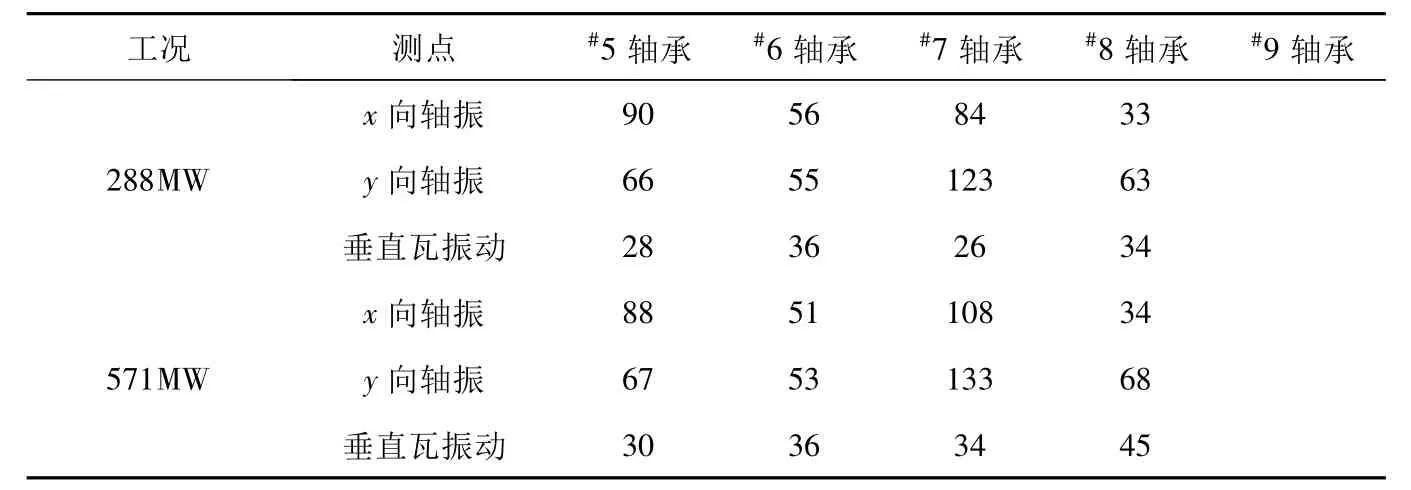

2009年年初,#1机组大修后,#9,#7轴承轴振动偏大。内蒙古电力科学试验研究院组织技术人员针对#9轴承轴振进行了处理,通过在励磁小轴尾部圆盘以及励磁风扇环进行动平衡工作,#9轴承轴振水平有所改善。#7轴承轴振比大修前有所抬高,在运行中随负荷、真空的参数出现波动。通过查阅机组的历史振动数据(见表1)以及运行人员描述的振动现象,该机组振动有如下特点:

(1)振动问题主要集中在#7轴承,轴振最大达170μm,在通常情况下,轴振为135μm左右。

(2)振动主要以基频分量为主,含有少量的二倍频成分。

(3)振动随有功负荷的增大而增加且与汽轮机排汽真空有一定的关系。

(4)#5轴承最大轴振90μm左右。

从该机组振动特点分析来看,振动是由轴系质量不平衡故障引起的,主要是由低压Ⅱ/发电机转子联轴器原始质量不平衡、联轴器螺栓紧力不足或不均匀、在大负荷下产生的附加不平衡及因真空度变化造成联轴器对中改变引起的附加不平衡。

消除该振动可从以下2个方面入手:

表1 #1机组动平衡前相关轴承振动数据(通频) μm

(1)检查低压Ⅱ/发电机转子联轴器螺栓紧力,确保各螺栓紧力足够并均匀分布。

(2)保持轴系动平衡。

4 轴系动平衡

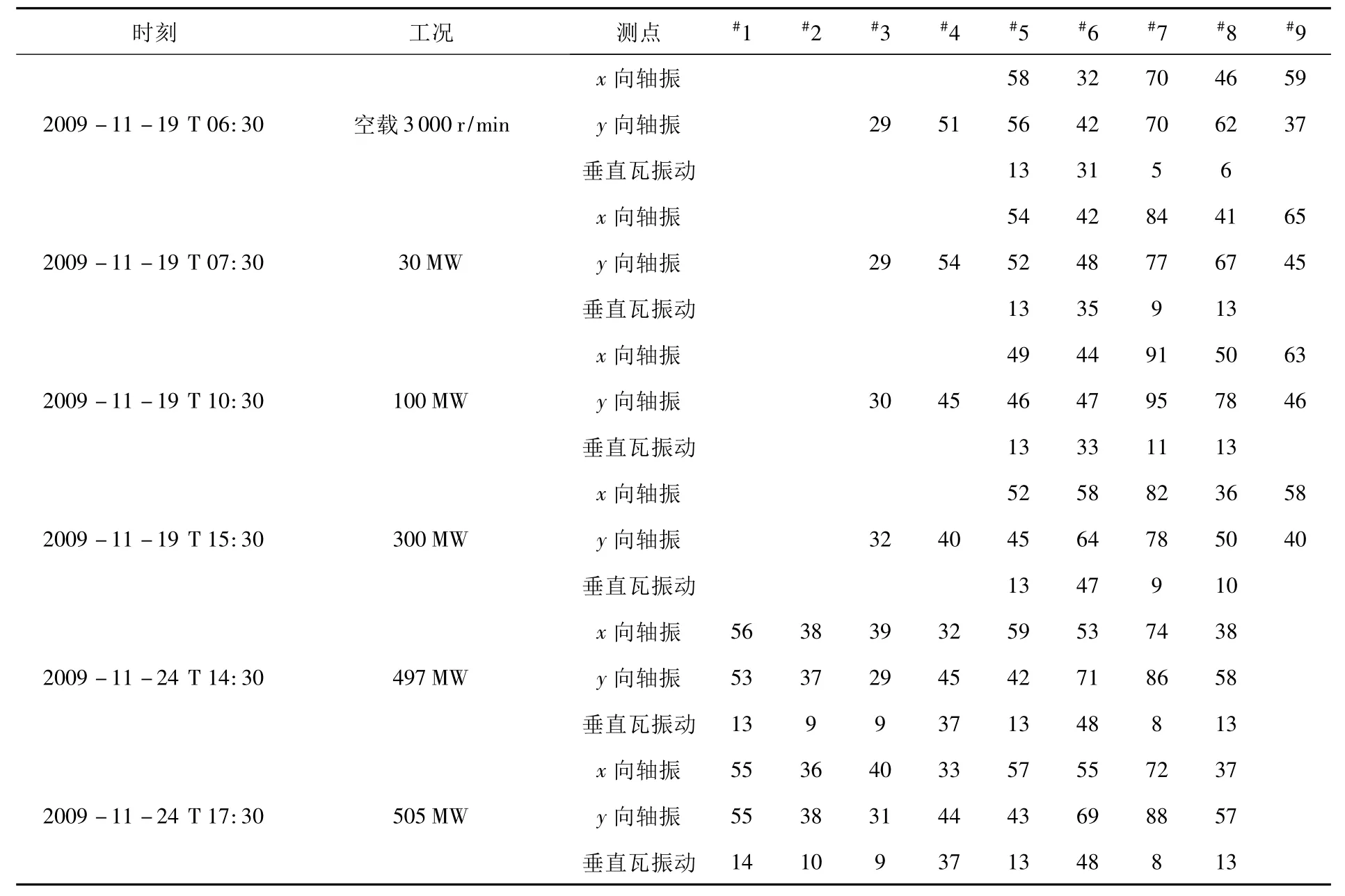

#1机组轴系动平衡加重工作进行了2次。第1次是在机组供热改造停机临修中,根据TDM历史数据,在低压Ⅱ/发电机转子联轴器进行试加重,质量为1000 g。启动后,机组在额定转速下,#7,#8轴承轴振均降低至80μm以下,#7,#8轴承瓦振动均降低至10μm以内,说明该联轴器试加重工作是成功的。由于第1次加重后,#6轴承瓦振动超过50μm,#9轴承轴振达90μm,随即决定进行第2次动平衡加重工作。第2次动平衡加重工作是同时在低压Ⅱ转子两端末级叶轮以及励磁机小轴尾部圆盘上进行的。在低压Ⅱ转子#5,#6轴承端末级叶轮300°,120°位置上分别加1根平衡螺栓,质量为330 g,在励磁机小轴尾部圆盘50°位置上增加质量为65 g。动平衡加重后,2009-11-19 T 05:48,#1机组启动。在升速过程中,轴系各轴承轴振动最大未超过110μm。定速3000 r/min后,在轴系振动中,振动最大的是#7轴承x和y向轴振动,均为70μm左右。其余测点轴振动均未超过65μm。机组轴振动水平达到了国家标准规定的优良水平。各运行工况下相关测点详细振动数据见表2。

5 相关问题讨论

5.1 轴系临界转速

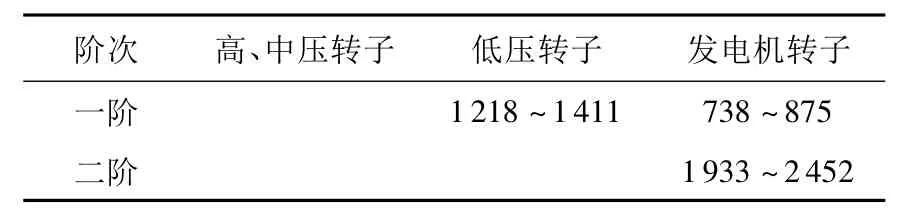

机组在出厂前,生产厂家会对单转子实施动平衡试验并在出厂说明书或者技术规范中给出每段转子的临界转速。当转子到现场连接成轴系后,转子的支承特性往往会发生改变,相邻转子间也会相互影响,临界转速往往会发生变化。现场自动升速控制系统中的临界转速应根据实测临界转速来设定。若偏差较大的话,当超过实际临界转速时,升速率太低会造成振动放大,甚至跳机,对机组寿命会产生不利影响。该机组几次升降速过程测得实际临界转速见表3,控制系统的临界转速设定应为表3中的实测临界转速值。

表2 动平衡后相关轴承振动数据(通频) μm

表3 实测临界转速 r/min

5.2 #7 轴颈晃度

轴系低转速下的晃度是指由机械、电磁和材质因素引起的非振动偏差(如被测轴段偏心、弯曲、轴表面不圆度及局部缺陷、剩磁、材质不均匀、表面残余应力等),这些因素都会引起非振动偏差。晃度的测量结果可用来判断转子对中状态是否满意,例如,转轴是否有暂时弯曲或者联轴器是否有水平或角度不对中(曲柄效应)的问题。

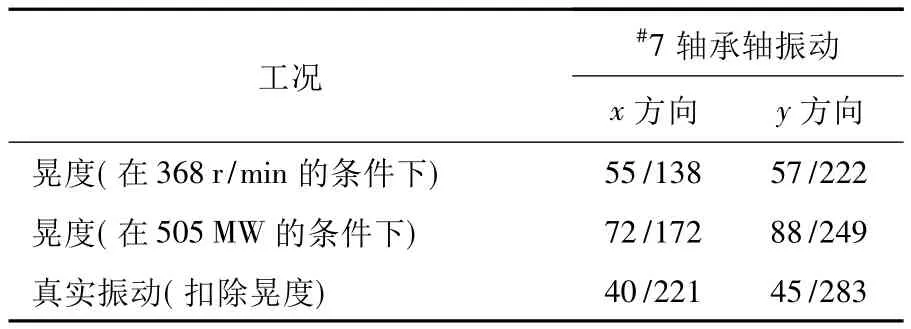

由于该机组#7轴承轴颈处晃度严重超标(见表4),说明低压Ⅱ/发电机转子联轴器的对中状态不佳。联轴器故障会在机组带大负荷运行或者负荷变化时表现出来,这也是大修后随负荷变化的#7轴振幅值波动剧烈的原因所在。此次临修中增加了联轴器螺栓紧力,#7轴振动波动现象有所改善。由于晃度将混入振动信号中,GB/T 11348.2—2007《旋转机械转轴径向振动的测量和判定》中规定:晃度不应超过相当于许用振动位移的25%(比如规程规定许用振动为80μm,则晃度不应超过20μm)。如果晃度在此范围内,在转轴振动测量中可不扣除其影响;如果晃度超出此范围,应分析原因并采取补偿(扣除)或其他措施。表4列出了#7轴颈晃度值以及扣除晃度后#7轴承实际轴振动值。扣除晃度后,#7轴承x,y方向轴振动都在50μm以内,达到国家标准规定的优秀水平。

表4 #7轴承处轴颈晃度值以及实际振动值(基频) μm/∠°

5.3 低压转子瓦振动

此次低压转子平衡后启动,定速为3 000 r/min时,#5轴承垂直方向轴瓦振动为13μm,#6轴瓦振动为31μm,#5,#6轴振动降至50μm左右。

带负荷后,#5,#6轴承轴振动趋势基本保持稳定,说明来自转子的不平衡激振力较小,但#6轴瓦振动随负荷变化有所爬升,满负荷时稳定在45μm左右。这种现象表明,轴瓦振动增大的原因是轴承座结构方面的问题,即轴承座动刚度较差引起的。影响轴承座动刚度主要有3个方面的因素:一是结构刚度,二是连接刚度,三是共振。轴承的结构刚度是由其几何尺寸、材料决定的,是结构的固有特性,即部件之间连接紧密程度对刚度的影响。现场最容易出现的问题是连接刚度变差,建议检查轴承座地脚螺栓的紧力以及底座与台板、二次灌浆之间的连接情况。

6 结论及建议

(1)#1机组振动大主要是由轴系质量不平衡造成的。通过对低压Ⅱ转子、低压Ⅱ/发电机转子联轴器以及励磁小轴圆盘实施高速动平衡后,轴系振动有较大的改善。

(2)#7轴颈晃度超标,反映低压Ⅱ/发电机转子联轴器连接状态不佳。建议对其检查并在今后大修中重新调整轴系对中状态。

(3)扣除晃度影响,轴系振动均小于70μm,达到了GB/T 11348.2—2007《旋转机械转轴径向振动的测量和判定》规定的优秀水平,也达到新机投产评验标准的优良水平;轴瓦振动也处于相关标准规定的合格水平。

(4)轴系的暖机转速不能达到1900 r/min,在此转速内属于共振区,可根据实测临界转速共振区调整暖机转速在1800~1850 r/min。

[1]施维新.汽轮发电机组振动[M].北京:中国电力出版社,2008.

[2]王咏梅.大型汽轮机摩擦振动的故障特征分析[J].湖南电力,2003(1):20-23.

[3]庄肖曾,高继鸣,刘卫.汽轮机本体检修[M].北京:中国电力出版社,1998.