X射线DR技术在铝合金铸件检测中的应用

2012-07-30王广坤王化龙范春雷姜凯

王广坤,王化龙,范春雷,姜凯

(北京航星机器制造公司,北京 100013)

1 数字X射线检测技术概述

通常工业数字X射线检测(Digital Radiography)通常可以分为以下四种:

(1)以图像增强器为基础的X射线实时成像检测 (Real-time Radiography Testing Image, 缩写为RRTI);

(2)采用成像板(ImagePlate IP板)为射线探测装置的模拟数字X射线计算机照相检测(Computed Radiography,简称CR);

(3)采用专用数码扫描仪将普通X射线照相底片经数字化扫描后转化为数字图像存储并进行后期处理(FDR);

(4)采用电子成像技术的直接数字化X射线照相检测(Digital Radiography,简称DR)。

结合现代工业数字X射线检测技术的发展动态,比较前沿、活跃和工程化程度较高的数字X射线检测技术是DR和CR成像检测技术,本文主要论述X射线数字照相平板探测器DR技术在铝合金铸件无损检测中的应用问题。

2 DR X射线数字照相技术简介

DR成像X射线数字照相检测技术包括直接转换方式 (器件经X射线曝光,X射线光量子直接转换为电信号输出)和间接转换方式(器件先将X射线光量子转变为可见光,再转换为电信号输出),从X射线曝光到图像显示的全过程自动进行,经X射线曝光后,即可在显示器上观察到图像。DR所用的器件主要是线阵列DR探测器和平板检测器(Flat Pannel Detector,简称FPD)。 FPD目前已可达到127μm×127μm像素和431mm×431mm的接收面积,每一个像素的几何尺寸仅几十微米,具有极高的空间分辨率和很宽的动态范围,可用做普通X射线数字照相。探测器可承受20KV~450KV能量的X射线直接照射,工作性能稳定,动态范围可达到12Bit(212=4096灰度级),可以一次性实现透照厚度变化大的工件的扫描成像检测,间接转换型DR平板探测器大多为非晶硅结构,多用于工业X射线检测领域。

直接转换型DR探测器主要为平板式结构(少数也有线阵列扫描式),没有荧光转换层,接收X射线曝光的光电信号转换层主要是由非晶硒层(amorphous Selemium,a-Se)与薄膜半导体阵列(Thin Film Transistor array,TFT)构成多层平板结构。直接转换型DR平板探测器大多为非晶硒结构或CCD(电荷耦合器件),硒板成像系统的幅频低于硅板系统,但是在承受X射线撞击时产生的电子散射小,图像精度较高,加之信号转换环节少,图像失真小,多用于医疗X射线照相诊断。

工业DR扫描成像检测系统的原理组成可以简单地表述为:X射线源→受检工件→X射线成像探测器→图像数字化系统→数字图像处理系统→记录系统(包括显示、存储、打印、传输等)。工业检测在一般情况下,X射线源、受检工件所在转台和成像探测器都安装在一个巨大的减振平台上,X射线源和成像探测器可以同时上下运动,也可以各自分别运动。工装转台带着受检工件可以做旋转运动,也可以前后移动,复杂一些的转台还可以做倾斜运动,典型的面板DR数字化扫描系统的工作原理图见图1。

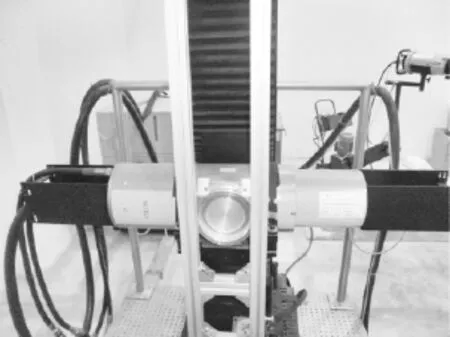

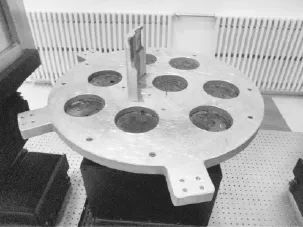

一套真实在用的典型面阵列DR数字化扫描系统实际工作图见图2~图5。

图1 平板面阵列DR扫描系统工作原理示意图

图2 DR扫描系统YXLON MG452型X射线机

图3 DR扫描系统直径为600mm的机械扫描转台和工件

图4 珀金艾尔默PerkinElmer非晶硅(a-Si)8″数字平板探测器

图5 DR扫描成像检测系统操作控制台

3 X射线数字成像检测性能参数

3.1 空间分辨力(率)

空间分辨力是数字图像中能够辨认的临近区域几何尺寸(微小细节)的最小极限,也就是对影像细节的分辨能力。空间分辨力的数值以单位空间距离内有多少个线对数来表示(Lp/mm)。在DR图像空间范围内,以能够分辨清楚图像中黑白相间线条(双丝像质计)的能力。DR图像空间分辨力与平板探测器对X射线光量子的检测灵敏度、探测器的动态范围、信噪比等因素密切相关。空间分辨力越高,类似于数码照相机的像素越高,这样,图像可适当地进行放大,或为了观察更清楚对图像进行局部放大处理,而图像仍能够清晰不失真。一般情况下,CR像素比DR高,最终的空间分辨力也较高。

空间分辨力数值随成像板尺寸或探测器尺寸的增加而减少,在电压一定的前提下,适当增加曝光量,会提高数字成图像的信噪比,从而提高空间分辨力,提高对细微区域的显示能力。空间分辨力下降,对区域细微结构的显示能力就会不足。

3.2 像素

像素是CR成像板或DR平板探测器数字化成像中的最小单元,类似于普通X射线胶片乳剂层中的AgBr颗粒大小。普通X射线胶片照相所成的影像是模拟图像,如果用数字图像的像素去衡量,X射线胶片的模拟影像大约在2000万像素左右,远远高于数字化图像的像素。像素的大小决定空间分辨力,像素越小,空间分辨力就越大。例如,像素尺寸大小为0.46×0.46,即460μm×460μm,那么空间分辨力大小就是1/(0.46×2)=1.1Lp/mm; 像素大小为0.2×0.2,即200μm×200μm,那么空间分辨力大小就是1/(0.2×2)=2.5Lp/mm;如果像素大小是0.17×0.17,即170μm×170μm, 那么空间分辨力大小就是1/(0.17×2)=3.0Lp/mm,依次类推。DR空间分辨力可以通过探测器的像素大小来计算推出,也可以通过Pt-W双丝像质计紧贴到探测器表面,通过观察双丝像质计的图像,对照读出来。

3.3 密度分辨力(率)

密度分辨力是图像中可以辨认出来图像视场中相邻区域密度(或灰度)差别的最小极限,即它所表征的是对细微密度(灰度)差别的分辨能力。探测器上的每个像素点所采集到的X射线光量子信息数量是用灰阶亮度来表示的,灰阶亮度是用Bit(比特)来表示的,它是数字化的基本表征参数,1个Bit就是2的1次方,比特数值越高,像素点上捕捉到的X射线光量子信息越多,信息量就越大,密度分辨力就越高,对低对比度区域的显示就越好。8Bit就是256个灰度级阶 (28),12Bit就是4096个灰度级阶 (212),14Bit就是16384个灰度级阶(214),而16Bit就是65536个灰度级阶(216),本专题所讲的Perkin-Elmer Optoelectronics珀金埃尔默XRD0820 N ES 8英寸非晶硅 (a-Si)数字平板探测器的动态范围就是16Bit灰度显示的。

3.4 密度分辨力与空间分辨力的关系

密度分辨力和空间分辨力是分辨力指标的两个方面,分辨力也叫解像力,是成像介质(X射线胶片、IP板或DR平板探测器)成像时区分两个相邻区域影像或图像的能力。分辨力分为空间分辨力(高对比度分辨力)和密度分辨力(低对比度分辨力或灵敏度),空间分辨力高,图像或影像显示细节的能力强;密度分辨力高,图像或影像显示微小异质区域的能力强,即灵敏度高。这两个分辨力是矛盾的,在X射线数字成像系统中,过于强调了空间分辨力,密度分辨力就会下降,反之亦然。所以,为了综合考虑图像质量,就有了在布置透照比例关系时,最佳放大倍数的概念。如前述图1所示,最佳放大倍数是在考虑X射线源焦点尺寸、平板探测器不能紧贴工件而有一定距离的情况下的一种妥协折中考虑。

实际上,X射线机的焦点尺寸、X射线焦点到工件的距离(SO,source-object)、工件到探测器之间的距离(OD,object-detector),对图像质量也有很大的影响。比如,当焦点尺寸一定时,SO/OD越大,图像越清晰,图像上影像边缘越明锐,这实际上是几何不清晰度越小,即空间分辨力越高,反之亦然;而当SO/OD不变时,切换大小焦点进行透照成像 (德国YXLON MG452型X射线机是双焦点结构,一个焦点大小是2.5mm,另一个焦点是5.5mm,这两个焦点可以随时切换),发现小焦点所成像的质量要明显地优于大焦点成像质量,这也证明了几何不清晰度对空间分辨力的影响。但是,SO/OD越大,工件中的缺陷放大倍数越小,灵敏度就会越低,这和前述两种分辨力的关系是完全吻合的。下面是一些典型的DR图像,可以说明焦点及SO/OD关系对图像质量的影响情况。

图6 a SO/OD(165/50)150KV-FOC2.5

图6 b SO/OD(165/50)150KV-FOC5.5

图7 a SO/OD(165/50)90KV-FOC2.5

图7 b SO/OD(165/50)90KV-FOC5.5

图8 a SO/OD(195/25)150KV-FOC2.5

图8 b SO/OD(195/25)150KV-FOC5.5

图9 a SO/OD(195/25)90KV-FOC2.5

图9 b SO/OD(195/25)90KV-FOC5.5

3.5 信噪比(SNR)

数字成像系统的信号和噪声以信噪比(SNR,signal-noise ratio)的形式表示,SNR=信号强度/噪声强度,即有用的数字图像信息/无用的噪声信号信息。CR是间接二次成像(IP成像板—潜像形成—扫描读取—图像输出),因图像形成环节多,丢失了部分有用的图像信息,降低了图像的信噪比;而DR是直接成像(平板探测器—图像输出),数字图像形成环节少,有用的图像信息损失少,图像信噪比较高,所以,DR图像的空间分辨力要高于CR。在数字X射线成像检测中,采用相对较低的管电压值和适宜的曝光量(不能太高),可以适当提高信噪比。同时,数字图像在后期处理过程中,应尽可能地减少图像放大,这也是减少信噪比的一个方法,这就譬如,我们采用高像素的数码照相机照完相之后,为了保证清晰度,即空间分辨力,就不要把照片图像放得很大。

3.6 量子探测效率(DQE)

量子探测效率DQE是X射线数字成像系统有效量子的利用率。它兼顾了数字图像的特性,综合了空间分辨力、对比度分辨力(即密度分辨力)、噪声信号和X射线曝光量等各种因素对图像的影响。在对数字图像进行评价时,不能仅仅单独地以这些参数为依据,成像质量佳的数字图像必须具备:低噪声和充分的对比分辨性能;而如果要强调探测灵敏度,则必须要具备低噪声和高对比度的性能,而且还要考虑曝光量等因素。综合分析认为,数字平板探测器的最佳像素尺寸是200μm,DR的量子探测效率一般为40%~50%,而CR系统的量子探测效率一般在25%左右。所以,DR相较于CR来说,能显示出小尺寸低密度的缺陷,以及黑度(数字图像为灰度)接近于背景的微小缺陷。

4 铝合金铸件的DR成像检测

4.1 DR成像系统的组成

本专题所讲的DR成像系统,包括德国YXLON/MG452型X射线机,Φ600mm旋转平台,4300mm×1300mm光学减振平板,珀金埃尔默XRD0820 N ES 8英寸非晶硅(a-Si)数字平板探测器(200mm×200mm,探测器像素200μm×200μm),GPU算法图像处理软件,超稳定工控机,以及2048×2048分辨力显示器。之所以选择最大管电压450KV的X射线机,是因为该系统不仅要进行静态DR成像,还要保证工件在旋转过程中,探测器也要能成像检测,即动态成像检测,而且系统还可以进行断层扫描即CT成像检测,这就要求工件在旋转过程中,其任一角度上的实际基体材料厚度都能被X射线穿透并能投影到探测器上,它要的是弦长厚度,而不是工件垂直厚度,这一点,是与普通胶片照相方式不同的。我们工件的最大弦长厚度大约在230mm左右,穿透该厚度在平板探测器能成像的管电压最少为420KV,所以,选择了MG452型(最大管电压450KV)X射线机作为X射线源。

4.2 铝合金铸件的X射线DR检测特征

本专题所要讲的铝合金铸件是低压砂型铸造,铝-硅系(Al-Si)材料ZL114A和ZL105系列材料,这两种材料的铸造性能较好,尤其是ZL114A材料,其低压砂型铸造工艺单铸试棒的拉伸强度σb一般不会高于250MPa,而其延伸率会仅能达到8%左右,拉伸强度与延伸率在一定范围内呈负相关关系。铸造材料的晶粒一般较焊接件粗大,晶粒的均匀性较差,容易出现各式各样的铸造工艺特征缺陷,但其所形成的缺陷一般都是体积型,这有利于X射线检测,对DR数字X射线检测,也是有利的。从我们DR检测实际工艺实践来看,铝合金铸件还是有一些自身的特征的。

(1)铸造铝合金的质量密度一般在2.7g/cm3左右,基本上是钢材料的1/3(钢的质量密度是7.8g/cm3),其与空气的质量密度比值显然要比钢材料大得多,这就要求无论何种X射线检测工艺方式,其密度分辨力要求要高于对钢的检测。

(2)铸造铝合金材料对X射线的吸收效应要弱于钢材料,而且因为其晶粒较粗,且不均匀,导致硬射线和散射线较多,无疑增大了探测系统的成像颗粒度,增加了信号噪声,降低了信噪比,所以对铝合金铸件的DR数字X射线检测,不仅要求硬件成像质量要好,而且其DR成像扫描的积分和算法要求更高,即对软件的要求也高。

(3)由于是砂型铸造,所以铝合金铸件表面并不光滑平整,而且还有去除浇冒口后所留下的根部凸起和金属毛刺,这些都会影响射线在探测器上的投影成像。从前面图7至图10中,可以看出,铝合金铸造(ZL114A材料)阶梯试块由于各阶梯平面是机械加工过的,所以DR扫描图像的清晰度高,阶梯的DR成像质量好,灰度也很均匀,相邻阶梯厚度虽然只差1mm,但灰度仍然可以分辨出来。然而,在实际工程化生产中,铸件表面就是原始毛面,甚至还有毛刺、凸起等影响检测效果,这对DR检测提出了更高的要求,实际检测过程中,必须排除这些已知干扰因素的影响。

(4)铝铸件的形状规则平滑,DR扫描成像会很容易实现,图像也很容易识别。但当铸件受检部位平面不与探测器平板面平行,而是存在一定角度,或者是转台上的铸件与转台不垂直,都会影响DR成像质量,有时还会出现黑白相间的衍射斑纹出现,而且这种状态下系统对裂纹等面型缺陷的检出概率会下降。

(5)铝铸件单壁DR扫描成像质量要好,双壁扫描成像质量略有下降,但还可以清晰地分辨出缺陷的影像图像。但如果是铸件的结构问题,导致出现三层壁、四层壁或者更多层壁DR成像现象,应尽量避免,这时图像的空间分辨力和灵敏度会急剧下降,影响检测效果,这时如必须要检可以用胶片照相法来代替DR成像检测。

(6)X射线机的焦点大小对DR图像清晰度的影响很大,一般情况下,应优先选择较小的焦点。一般数字成像理论认为采用微焦点X射线源,但在工程化的实际生产中是不现实的。微焦点X射线源的很大缺点就是冷却问题,冷却会影响X射线机的工作时间,不利于长时间不间断地扫描工作。在空间允许的情况下,应保证X射线源到铝铸件的距离与铝铸件到探测器平板的距离之比即SO/OD尽可能小,以保证DR成像的综合质量。此外,除非精度要求极高,放大倍数对缺陷影像尺寸的放大效果不太明显,为了生产过程中检测方便,采用了同材质阶梯孔洞试块 (孔洞尺寸为5mm、4mm、3mm等不同规格),这些人工孔洞缺陷的加工精度很高,可以作为计量标尺来计算缺陷图像的尺寸大小,这样就避免了用数学计算方法或图像处理软件方法来确定缺陷图像尺寸的麻烦,使缺陷尺寸的定量确定更加简便。

(7)动态DR扫描成像的质量比静态成像质量要差一些,但在双壁扫描成像检测过程中,前后两壁的旋转方向不同,据此可以清楚地看出缺陷究竟是处于哪一层壁上。动态扫描成像的效率要高得多,以本专题讲的系统为例,全部扫描完一个直径600mm,长1100mm的筒体铝铸件,大约需要58min左右。在灵敏度和清晰度要求不是太高的情况下,可以选择动态扫描检测方式,以提高检测效率。

(8)DR灰度图像有伪彩色和黑白色两种,黑白色显示图像的分辨力要比伪彩色显示高得多。在黑白色灰度显示模式中,反色显示要比正色显示图像清晰度高,对微小缺陷的识别也要好。这大概是因为反色显示与X射线底片影像的负片模式是相同的,而且我们也已经习惯了看负片的缘故吧。

本专题所提及的DR扫描成像系统,是刚启用的新设备,对于铝合金铸件的检测才刚开始,尚有许多没有发现的检测特征,以上所列一些常见检测特征,希望能对大家关于DR检测铝铸件的理解和认识有所帮助。

4.3 铝合金铸件常见缺陷的成因及特征

(1)气孔

铸造金属凝固成型过程中,剩余气体会从金属溶液中析出残留于凝固零件中,一般具有光洁圆滑的表面,呈单个或成群分布,主要成分多为H2或CO,如金属或环境潮湿会产生H2,而金属熔炼过程中脱氧不彻底则会产生CO。气孔的DR图像反色模式呈现为具有一定尺寸的圆形或椭圆形黑点,单个或链状分布。

(2)针孔

铸造金属凝固收缩过程中,由于气体而形成的具有一定长度密集分布的微小空隙柱,通常分布于铸件的部分或全部位置上,DR反色图像呈密集分布的圆形或长条形黑点,分别称为圆形针孔或长形针孔。针孔的长度要远远比其截面尺寸大,具有一定的深度,危害程度也比气孔严重。

(3)缩孔(疏松)

浇入铸模型腔中的金属液在冷却凝固过程中,未获得足够的液体金属的及时补充而形成的不规则立体空洞,空洞内壁粗糙并带有树枝状的晶粒,常常出现在铸件最后凝固的部位,当空洞丛生时即为疏松。缩孔或疏松反色DR图像呈现黑色带状、云雾状及海绵团状。

(4)裂纹

铸件凝固阶段末期或完全凝固成固体在继续降温冷却时,因受外力或内应力作用,或受二力共同作用而形成的两头尖中间宽的线性开裂缺陷,其反色DR图像呈弯曲且不规则形状分布的黑色细线,分冷裂纹和热裂纹。热裂纹一般为沿晶分布的低熔点共晶物撕裂后的沿晶开裂,DR图像有交叉和分叉现象;冷裂纹一般是穿晶开裂,多为一条独立的细线,两头尖锐,中间稍宽,X射线底片上影像边界清晰明锐,没有分叉现象。(冷裂纹的DR图像还尚未发现,但其与底片影像相似)

(5)冷隔

铸件成型时,因铸造型腔中两股或多股金属熔液汇合处金属熔合不连续或不完整所形成的孔隙,呈现穿透或不穿透接缝状,一般多出现在铸件宽薄部位的表面,X射线底片上的影像为两端较尖,边缘呈光滑圆弧且有一定宽度的黑色细线。(暂无冷隔DR图像)

(6)夹杂(夹渣)

存在于铸件表面和内部,组织成分不同于基体金属的异常物质。夹杂一般分为金属夹杂和非金属夹杂两类,金属夹杂一般包括高熔点金属、脱熔金属及未参与冶金过程的其他金属 (如夹珠等),X射线底片上的影像呈孤立或成群分布的白色斑块。非金属夹杂则更为复杂些,一般有夹渣、夹砂、冶金反应氧(硫)化物、硅酸盐等,由于其密度小于基体金属,所以在底片上的影像DR图像一般呈不规则颗粒或片状黑色影像,影像轮廓较清晰。

(7)偏析

铸件金属液在结晶成型过程中,因化学成分不符合规定,金属熔液中成分不均匀而导致结晶析出时个别成分过分聚集集中析出的现象,称为偏析。偏析多为重金属析出,底片上的影像一般表现为云雾或棉花状白色团簇状图像,偏析对组织的物理性能存在较大的负面影响。

4.4 铝合金铸件典型缺陷DR图像

图10 ZL114A热裂纹 单壁DR图像(壁厚10mm)SO/SD=1070/600裂纹计算L=18.5mm底片实测18.5mm

图11 ZL114A分散状疏松双壁DR图像(缺陷处壁厚16mm)透照参数:160KV-FOC2.5

图12 ZL114A缩孔 双壁DR图像(缺陷处壁厚16mm)

图13 ZL105底座工装分散状疏松 单壁DR图像(壁厚18mm)静态透照工艺参数:250KV-FOC2.5

图14 ZL105底座工装分散状疏松 单壁DR图像(壁厚18mm)静态透照工艺参数:350KV-FOC2.5

图15 ZL105底座工装针孔 单壁DR图像(壁厚70mm)静态透照工艺参数:400KV-FOC2.5

图16 ZL105底座工装针孔 单壁DR图像(壁厚70mm)静态透照工艺参数:400KV-FOC2.5

图17 ZL105底座压板工装针孔 单壁DR图像(壁厚70mm)静态透照工艺参数:400KV-FOC2.5

图18 ZL105底座压板工装缩孔 单壁DR图像(壁厚30mm)静态透照工艺参数:200KV-FOC2.5

图19 ZL114A壳体件环状夹渣 单壁DR图像(壁厚20mm)SO/SD=1600/200静态透照工艺参数:180KV-FOC2.5

图20 ZL114A电池箱零件气孔 单壁DR图像(壁厚8mm)SO/SD=1800/150静态透照工艺参数:60KV-FOC2.5

图21 ZL105蜗牛壳体件内腔粘砂 多壁DR图像

图23 ZL105蜗牛壳体内腔铝液淤积 多壁DR图像

图24 双丝像质计/分辨率测试卡 DR图像