射流条件下采用纳米流冷却液对柴油机缸盖冷却的研究

2012-07-25张振东

郑 伟 张振东

1.上海理工大学,上海,200093 2.温州大学,温州,325035

0 引言

面对局部散热密度日益提高的柴油机,开发高效准确冷却技术成为研究重点,采用新型冷却液成为解决上述问题的突破点之一[1-2]。根据文献[3-5]的描述,在传统车用冷却液中加入金属纳米粒子组成纳米流冷却液,可有效增大冷却液的传热系数,为研究更加紧凑的散热器提供了可行性,但该冷却液对解决类似于柴油机缸盖等局部热密度高的作用效果有限。另外,由于射流技术能在局部产生极大的传热系数,被认为是解决未来局部高热密度问题的优选技术之一[6]。故本文将两种技术融合应用到柴油机缸盖局部散热实验中,探索射流条件下采用纳米流冷却液对柴油机缸盖冷却的规律。

本文首先通过理论计算的方式获得缸盖受热最为严重的区域,然后通过一套纳米流体射流装置实验系统针对模拟缸盖进行射流流速、冲击距离和冲击角度等参数对多金属纳米流冷却液冲击冷却效果的影响研究。实验中将自配的多金属纳米流冷却液作为冷却工质[7],将根据发动机实际尺寸按1∶1制作的缸盖模型作为研究对象,测试了不同体积分数下的多金属纳米流冷却液的冲击传热特性,分析了射流冲击高度、冲击角度、射流速度对系统换热性能的影响,简单介绍了其黏性的增加对驱动单元电子泵功率损耗的影响。

1 模拟计算研究

1.1 缸盖温度场的计算

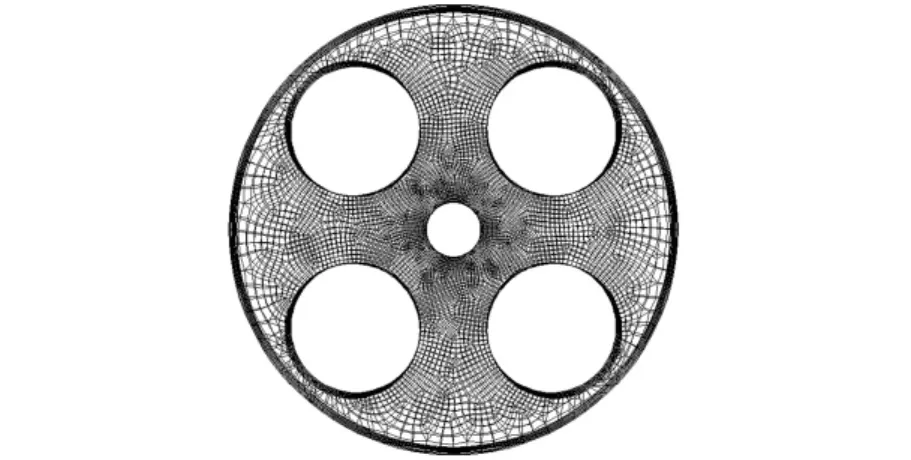

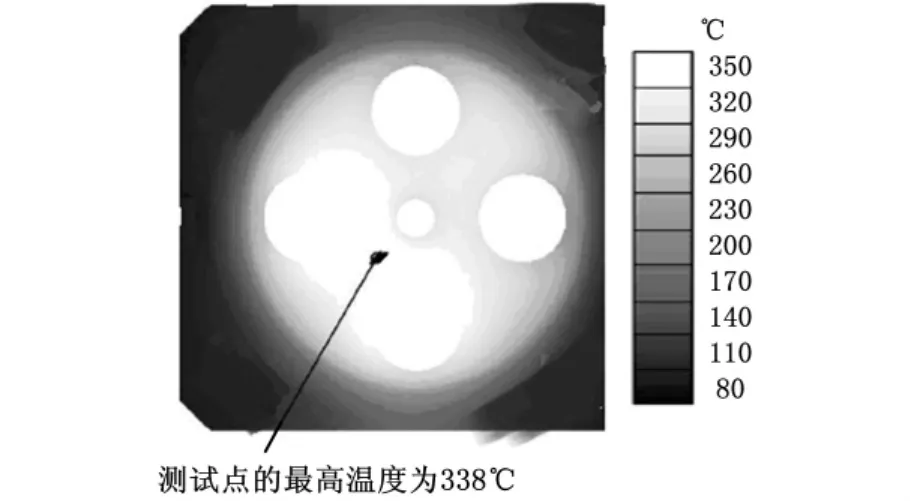

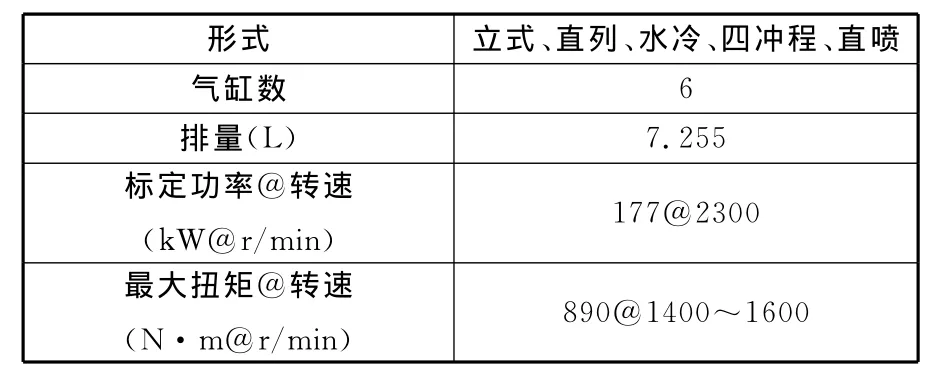

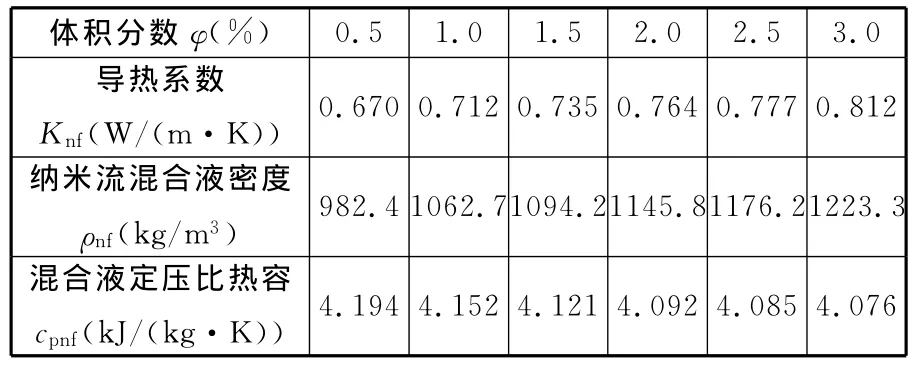

本文将一台6缸增压柴油机作为研究对象,利用通用的AVL-fire及Fluent软件针其第一缸的缸盖进行了建模及温度场的模拟计算,如图1、图2所示,柴油机具体参数如表1所示。分别将传统冷却液及自配的多金属纳米流冷却液作为换热工质进行计算,其中多金属纳米流冷却液的物性参数需要在软件中重新编辑,表2所示为多金属纳米流冷却液热物性参数。本文研究过程中,将传热性能较好的铜、银金属纳米粒子制备成多金属纳米流冷却液。缸盖温度场模拟计算工况为柴油机最大扭矩工况点。在模拟计算中认为缸盖内部腔体内的冷却液为不可压缩流体,流动状态为湍流,湍流计算模型采用标准的k-ε模型。所采用的边界条件如下:冷却液进入缸盖的入口质量流量为3.8kg/s,温度为355K;冷却液出口背压为122 233Pa,此工况下缸盖与火力面接触的平均温度为1054K,平均对流传热系数为5727W/(m2·K),进气道内空气平均温度为324K,平均对流传热系数为3743W/(m2·K),排气道内气体的平均温度为702K,平均对流传热系数为4920W/(m2·K),设定周围环境温度为304K。本次研究的计算过程如下:首先利用AVL-fire软件对整体的冷却系统进行建模及热力学仿真计算,获得缸盖腔内较为粗略的冷却系统流动传热情况;然后将计算得到的对流传热系数和冷却液温度映射到缸盖内腔表面,并将其作为第三类热边界条件;最后通过Fluent软件计算得出缸盖表面温度场。

图1 柴油机缸盖计算模型

图2 温度场计算

表1 试验用柴油机工作性能参数表

表2 不同体积分数下多金属纳米流冷却液在温度为300K时的热物性

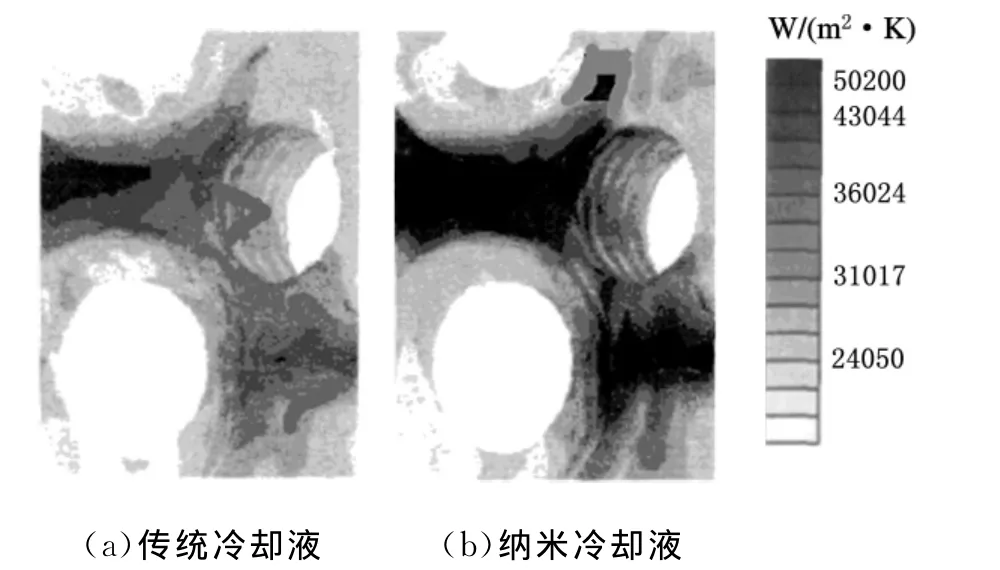

图2表示的是理论计算后,缸套表面温度场分布情况。从图2可以看出,进排气门间隔处温度较高。图3表示的是试验用柴油机在采用多金属纳米流冷却液前后,第一缸的缸套进排气门鼻梁之间的传热系数计算值。从图3b可以看出,采用纳米流体作为冷却液后,缸盖鼻梁处的传热系数计算值有了提高。

图3 采用多金属纳米流冷却液前后,传热系数理论计算值(局部)

通过理论计算可以看出采用多金属纳米流冷却液前后传热系数的变化趋势,虽可以得出计算点处传热系数的数值,但这种结果往往需要实验进行验证。射流测试系统非常复杂,需要将原发动机缸盖拆卸并进行切割、钻孔等作业才能使用,必将影响柴油机的后续使用,为此实验系统中特按照原机尺寸1∶1重新制作一个结构完全一模一样的第一缸缸盖,称为模拟缸盖。如未有特殊说明,后续实验系统中的缸盖即为模拟缸盖。试验过程中冷却液在模拟缸盖的进出口压力和流量都尽量与台架实测工况相同。

1.2 多金属纳米流冷却液射流冲击冷却传热系数的说明

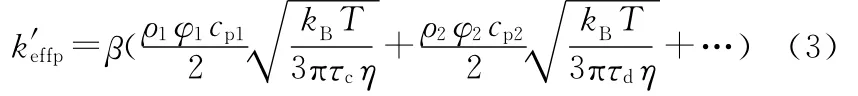

根据文献[3],纳米流体的导热系数为

式中,kp为粒子的导热系数;kf为基液的导热系数;φ为粒子的体积分数;keffp为由于粒子团运动而增强的导热系数分量;ρ为混合液密度;cp为混合液定压比热容;T为混合液温度,K;kB为波尔兹曼常数;τc为粒子簇团的平均半径;η为纳米粒子不规则热过程的松弛时间常数。

显然,纳米流体的导热系数与液体导热系数、液体的黏滞系数、固体粒子的导热系数、粒子的体积浓度、粒子的密度和比热容有关,而且与粒子团的平均半径密切相关[3-4]。

如果将单金属纳米流扩充到多金属纳米流,混合液内部的粒子种类以及能量输运能效发生改变,式(1)中的kp和keffp发生变化。可将式(2)更新为

式中,下标1、2、…表示不同种类的金属纳米粒子;β为不同种类金属纳米粒子团运动的导热分量叠加修正系数;τc、τd分别为不同粒子簇团的平均半径。

2 实验系统说明

2.1 实验测试系统说明

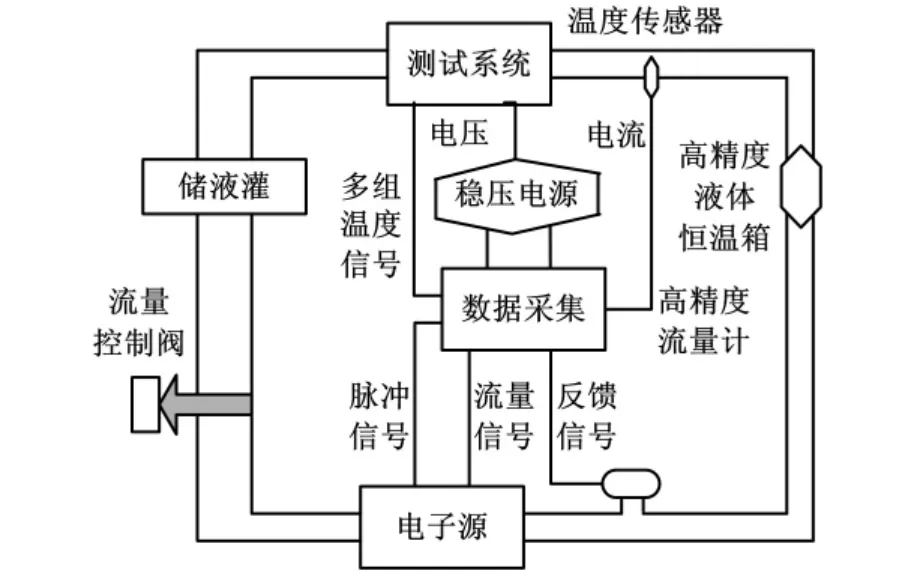

多金属纳米流冷却液射流冲击实验系统的组成和结构如图4所示。在动力单元的可变速电子泵的驱动下,不同流速的射流工质经过射流孔高速冲击到预设的加热表面,与加热表面发生射流冲击换热,工质从发热表面携走热量,从而实现发热面的冷却(发热面在经过外部电源加热后温度仍保持不变)。射流工质的流量通过系统的流量控制阀调节,为保证射流工质温度的恒定,特引入了高精度恒温箱设备。为测定射流工质的流量,特引入了高精度液体质量流量计进行测试[8-9]。为了保证数据采集正确,引用高精度NI数据采集系统。

图4 多金属纳米流冷却液缸盖射流冲击实验台示意图

图4为本次射流冲击实验测试部分的示意图。实验过程中,通过电子泵来实现冷却液流量的变化,通过流量控制阀来实现缸盖冷却液出口背压的调整,通过大功率可编程加热器代替缸盖受热源。

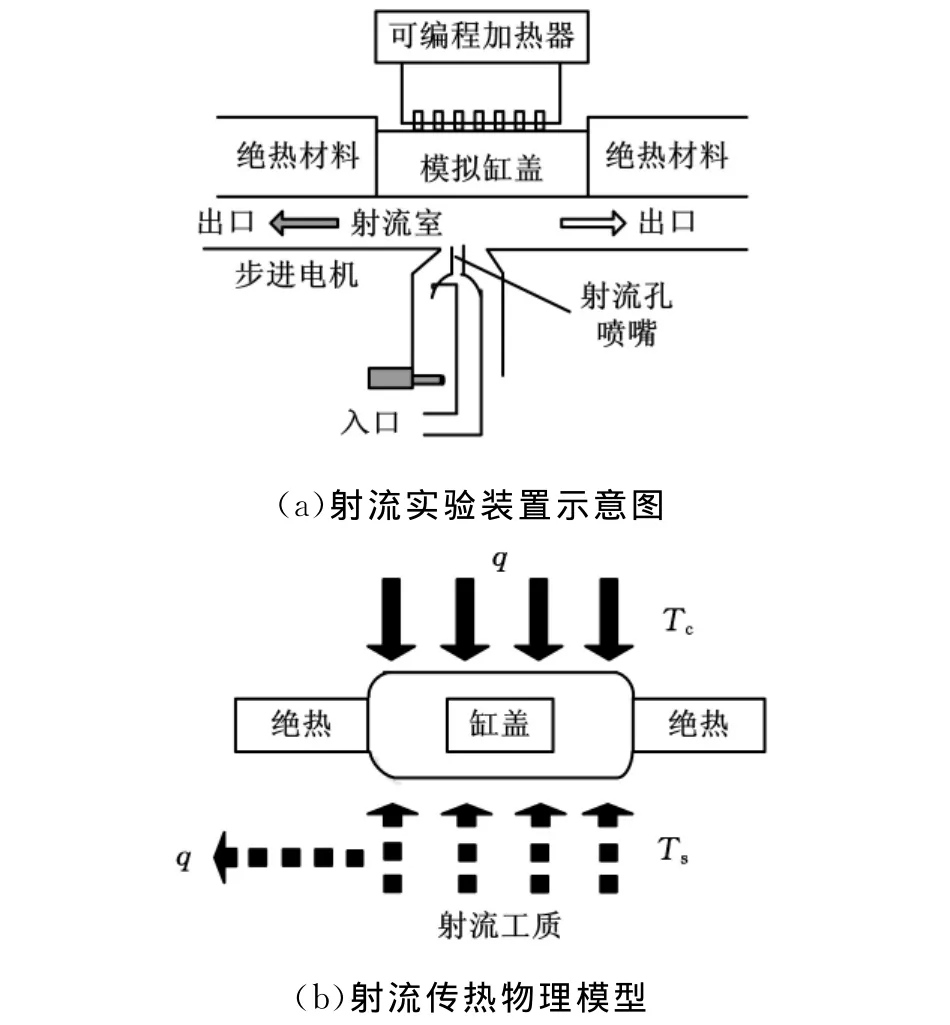

本测试系统主要包括加热部分、射流部分、绝热部分。加热部分由可编程加热器组成,用来模拟发动机缸内燃烧所产生的热量;射流部分包括工质入口、喷嘴、射流室、出口、推动喷嘴上下移动的步进电机;绝热部分的作用是保证热量全部传递到模拟缸盖中,如图5a所示。图5b所示为本次射流试验装置的传热物理模型。

图5 射流装置示意图及计算物理模型

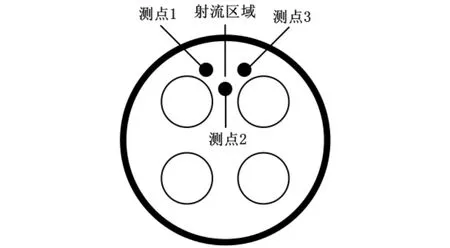

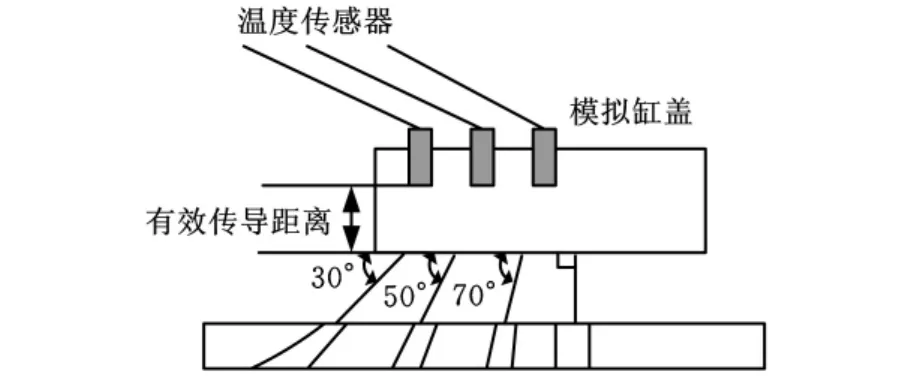

模拟缸盖中温度测试点如图6所示,射流孔布置位置如图7所示,通过数据采集卡测取3个温度测试点的温度。高精度表面测温传感器的测量范围为-20~600℃,误差为±0.1℃,灵敏度为0.1s。整个实验过程测取了不同射流冲击高度s(2.2mm、4.1mm、6.2mm、8.1mm)、不同射流冲击角度α(30°、50°、70°、90°)、不 同 射 流 速 度v(2.7m/s、3.4m/s、4.1m/s、4.8m/s、5.5m/s、6.2m/s、6.9m/s、7.6m/s)对 传 热 系 数 的 影 响规律。

图6 缸盖中温度传感器的布置位置

图7 射流孔分布位置

2.2 传热系数计算过程说明

由于有绝热材料的存在,可以近似将可编程加热器传热问题简化为垂直于模拟缸盖的一维导热问题[10],其物理模型见图5b。

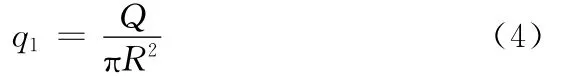

假设加热器的热流密度为

式中,Q为加热器功率;R为模拟缸盖的半径。

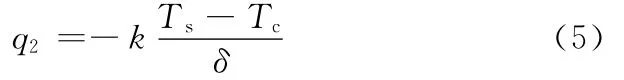

在实际计算过程中,温度传感器埋在模拟缸盖中,而传感器探头到射流表面还存在一定的距离(有效传导距离),即传感器探头并没有直接接触到射流工质,而工质被射流到缸盖表面时,高温传递到温度传感器探头还需要经过有效传导距离,而这部分距离亦会产生热阻,则通过缸盖有效距离所传导的热流密度为

式中,k为缸盖导热系数;Ts为射流冲击表面的温度;Tc为温度传感器测试的温度;δ为有效传导距离。

则射流冲击表面温度为

式中,δ1为缸盖全宽度;δ2为温度传感器埋入缸盖中的深度。

射流工质的平均温度取喷嘴进口和射流室出口温度的平均值,用Tj表示。则射流冲击换热表面的传热系数为

3 实验数据分析

实验过程中,分别测试了多金属纳米粒子体积 分 数 为 0.5%、1.0%、1.5%、2.0%、2.5%、3.0%的混合液与传统冷却液的射流冲击换热效果,分析了纳米粒子体积分数、射流冲击距离、冲击角度和入口射流速度对柴油机缸盖装置中试验部位换热性能的影响。

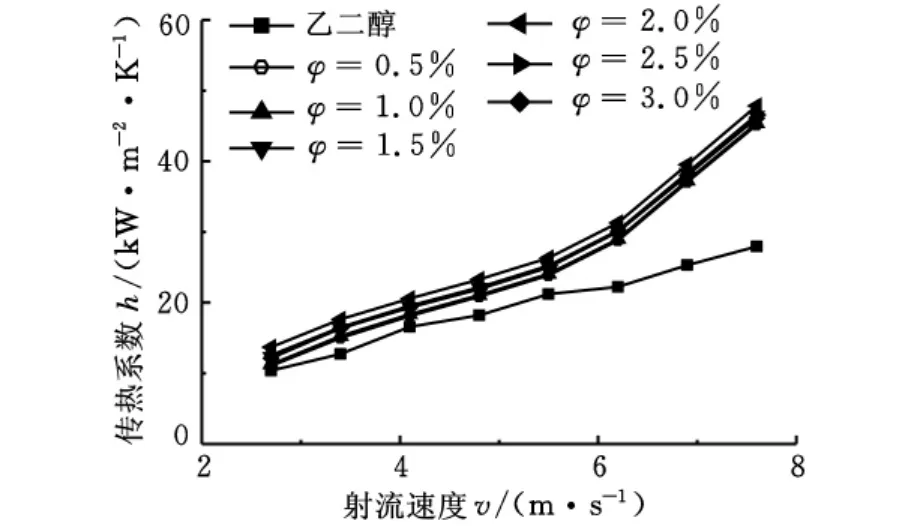

图8给出了射流冲击距离为3.6mm、冲击角度为90°条件下,不同体积分数的多金属纳米流体混合液的射流冲击传热系数随入口射流速度的变化情况。可以看出,采用多金属纳米流冷却液作为冷却介质时,缸盖研究试验部位的传热性能得到了提高。当射流速度提高到6.2m/s时,乙二醇冷却液的传热系数大约为22 233 W/(m2·K),而采用所配的体积分数为2.0%的多金属纳米流冷却液后,射流冲击传热系数达到了30 109W/(m2·K),比传统冷却液的传热系数提高了近35%。

图8 射流冲击传热系数随射流速度的变化趋势

采用多金属纳米流冷却液,一方面增大了流体的导热系数;另一方面由于铜、银纳米粒子按照各自的运动规律不停地撞击换热面,强化了粒子与壁面之间的相互作用,使壁面与纳米流体之间的传热性能得到增强。实验结果还显示,射流传热系数并非随着纳米粒子体积分数的增加而增大。在试验中的几种体积分数下,体积分数2.0%是个分界点,当体积分数大于2.0%时,射流冲击传热系数随着体积分数的增大反而减少。产生这种现象的原因是,纳米粒子体积分数的增加带来了混合液黏度的增加,当黏度增加到一定程度时,射流能量衰减加快,促成射流换热效果减弱[11]。

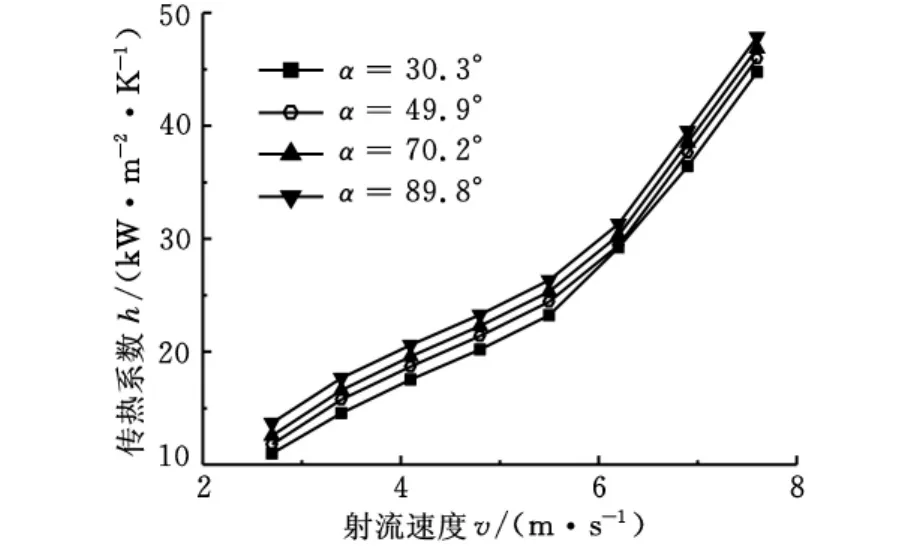

图9表示的是不同射流冲击角度下,射流冲击传热系数随射流冲击速度的变化情况。随着射流角度的增加,传热系数也逐渐增大。射流速度确定时,冲击角度越小,射流流体经过射流孔到达换热面的距离就越大,冲击衰减就越多。根据文献[12]的表述,射流冲击角度过大,冷却表面温度一致性会变差。

图9 四种射流角度下,射流冲击传热系数随射流速度的变化规律

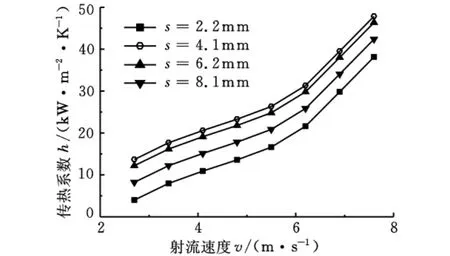

图10显示的是射流角度为90°,多金属纳米流冷却液在不同射流高度下,对流传热系数的变化。可以看出,在一定的射流速度范围内,高度为4.1mm时的传热系数最大,射流高度为2.2mm的冷却效果最差。产生这种现象的原因在于冲击高度太小时,射流由喷嘴到达被冲击平面以前,射流未充分发展[12]。冲击高度太大,射流冲击能量衰减也越大,到达换热表面速度越小。因此,在一个特定的冲击高度,使多金属纳米流冷却液的射流换热效果最佳。

图10 射流高度对射流传热系数的影响

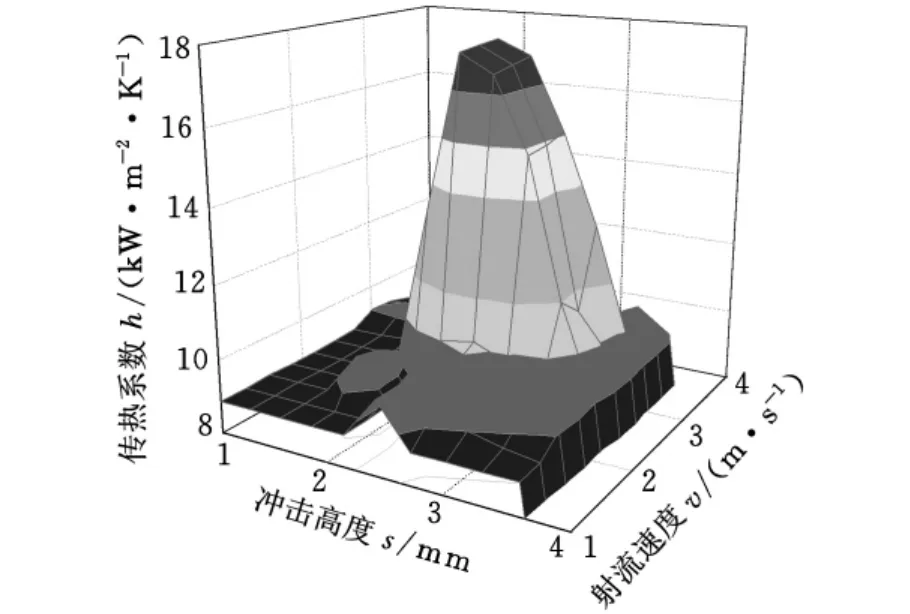

通过以上研究可以得出,为了得到最佳的射流冲击冷却效果,射流冲击系统的冷却参数和运行参数的选择应当综合考虑各种要求。图11表示的经过最优化选取后,不同射流冲击距离和不同冲击速度时,多金属纳米流冷却液所实现的传热系数的变化。

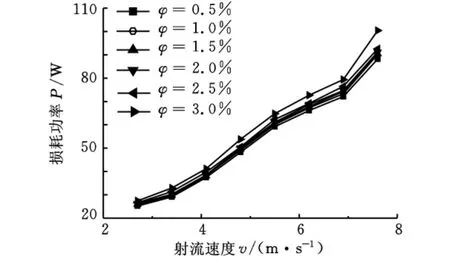

试验过程中还发现,在提高换热能力的同时,纳米粒子也会增加冷却介质的黏度,导致流动阻力增加,进而需要更大的电子泵驱动功率以保证其流速及流量。为将多金属纳米流冷却液进一步应用到现代发动机冷却系统中,需要研究这种变化趋势。图12对比了不同多金属纳米流冷却液体积分数下,电子泵损耗功率随射流速度的变化规律。如图12所示,随着纳米流体体积分数的提高,驱动其流动的电子泵相应的功率亦在提高,这说明纳米粒子体积分数的增加使得纳米流体黏度增加[11]。

图11 不同射流速度和冲击高度下,传热系数变化规律三维图

图12 不同体积分数下多金属纳米流冷却液,电子泵功率对比

4 结论

(1)通过试验研究,将多金属纳米流冷却液作为柴油机的冷却工质,可以有效提高缸盖鼻梁处的传热系数。

(2)通过自搭建的射流测试实验装置,对比了不同射流角度、不同射流冲击距离、不同体积分数下,多金属纳米流冷却液与传统冷却液的传热系数。实验结果显示,多金属纳米流冷却液在每个测试射流速度下都较传统冷却液有较大的传热系数,但体积分数的增加对提高传热系数作用有限。

(3)通过搭建的射流实测实验装置测试了多金属纳米流冷却液在不同射流冲击角度和射流速度下传热系数的变化趋势,并得出不同射流冲击距离和冲击速度下的最佳传热系数。

(4)添加纳米粒子在提高换热能力的同时也增加了黏度和流动阻力,导致实验台架中流体动力单元的电子泵的功率会随着纳米粒子体积分数的增加而增大。

[1]张万平,杨志刚,肖国权.柴油机受热零部件-冷却系统的流/热耦合仿真分析[J].系统仿真学报,2011,23(1):203-205.

[2]Kleemann A,Menegazzi P,Henriot S,et al.Numerical Study on Knock for an SI Engine by Thermally Coupling Combustion Chamber and Cooling Circuit Simulation[C]//SAE 2003World Congress and Exhibition.Detroit,MI,USA,2003:2003-01-0563.

[3]宣益民,李强.纳米流体强化传热研究[J].工程热物理学报,2000,21(4):466-468.

[4]Li Qiang,Xuan Yimin.Experimental Investigation on Transport Properties of Nanofluids[M]//Heat Transfer Science Technology. Higher Education Press,Beijing,2000:757-762.

[5]刘演华,干富军,张凯.平面射流场中纳米颗粒的成核与凝并[J].物理学报,2010,59(6):4084-4086.

[6]于淼,王子远,李德睿,等.射流冲击冷却系统实验性能研究[J].低温工程,2010(6):50-52.

[7]张巧慧,朱华.新型传热工质纳米流体的研究与应用[J].能源工程,2006(2):52-54.

[8]Vehkamaki H,Kulmala M,Lehtinen K E,et al.Modeling Binary Homogeneous Nucleation of Water-sulfuric Acid Vapors’:Parameterizations for High Temperature Emissions[J].Environmental Science and Technology,2003,37(15):3392-3398.

[9]骆清国,刘江彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[J].兵工学报,2008,29(7):769-772.

[10]Yan Junjie,Wu Xinzhuang,Chong Daotong.Experimental Study on Pressure and Temperature Distributions for Low Mass Flux Steam Jet in Subcooled Water[J].Science in China Series E:Technological Science,2009,52(6):1493-1501.

[11]白敏丽,徐哲,吕继祖.纳米流体对内燃机冷却系统强化传热的数值模拟研究[J].内燃机学报,2008,26(2):183-185.

[12]李德睿.射流冷却装置的模拟与实验研究[D].上海:上海交通大学,2010.