TRT蜗壳结构特性的有限元数值模拟

2012-07-25李继红晁利宁

李继红 晁利宁 徐 金 张 敏

1.西安理工大学,西安,710048 2.西安陕鼓动力股份有限公司,西安,710048

0 引言

TRT焊接机壳是在原有铸造机壳的基础上进行结构改进和创新设计后得出的新产品[1]。与原来的铸造机壳相比,焊接机壳具有多方面的优势。但如此巨大的焊接机壳在各种工况中能否安全可靠,以及在使用过程中的强度、刚度能否满足产品设计要求都是设计人员最关心的问题[2]。因此,虽然国内外学者对这种大型结构件的应力及变形做了大量研究,应用各种有限元方法[3]进行了分析,使得对单个结构件的应力及变形分析变得更迅速和精确,但是如何对同类型的大型结构件进行系统的有限元分析,使生产者和使用者全面了解新产品的力学性能,为新产品的制造和使用提供更可靠的数据参考,仍然是一个亟待解决的问题[4]。

本文通过有限元仿真,获得机壳在刚度和强度方面的特性参数,预知机壳焊接中的变形趋势,分析机壳在使用工况的条件下整个机壳的应力及变形情况,找出应力及变形的最大部位,即最危险的部位,并对结构的调整提出改进性意见。

1 计算模型的建立

1.1 结构模型

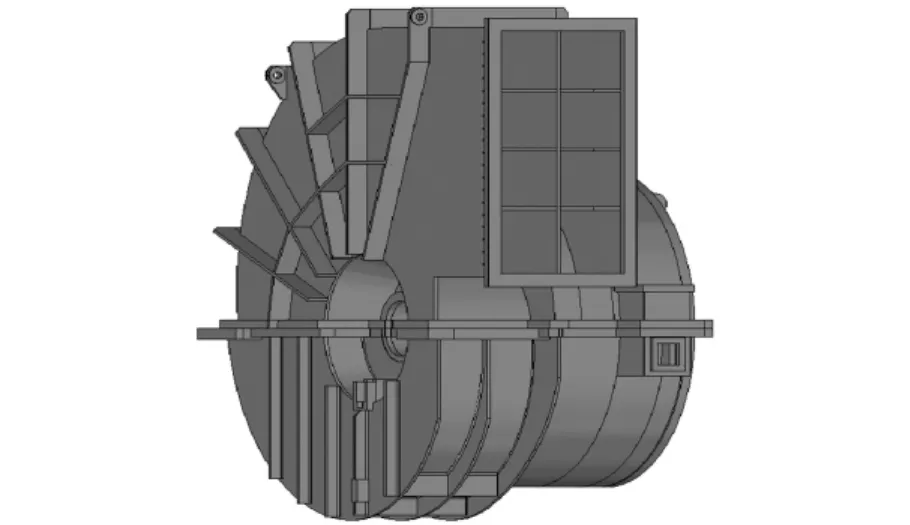

TRT蜗壳结构如图1所示。蜗壳的最大直径为5.12m,最大厚度为70mm。以中分面法兰为界,蜗壳分为上下两个机壳。壳体内部有大量防变形支撑,如加强筋、支撑柱等。

图1 TRT蜗壳几何模型

1.2 有限元模型

由于整个TRT蜗壳结构复杂,体积庞大,壳体上存在许多小孔和尖角,造成有限元网格剖分困难。因此,在不影响计算精度的前提下,忽略结构中相对尺寸很小的局部区域,例如许多小孔及倒角等,实现对几何模型的简化[5]。

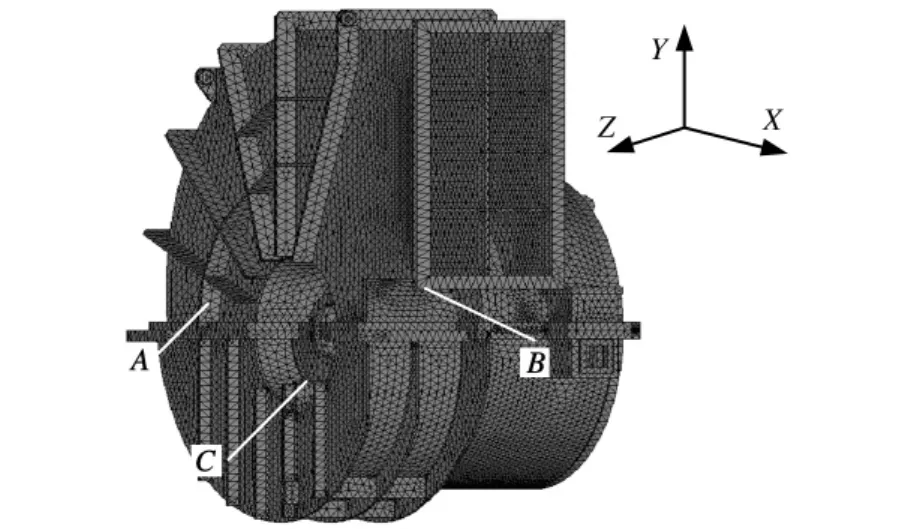

进行TRT蜗壳结构场模拟分析计算时,壳体采用三维弹塑性实体结构模型。因此,选用三维结构实体单元SOLID45。SOLID45是一种由八节点组成的六面体单元,每个节点具有X、Y、Z方向的3个移动自由度。采用智能和自由网格划分技术对壳体进行有限元网格划分[6],建立与结构尺寸完全相同的三维有限元模型,如图2所示。模型单元总数为301 291,节点总数为86 753。

图2 有限元模型

1.3 材料性能参数

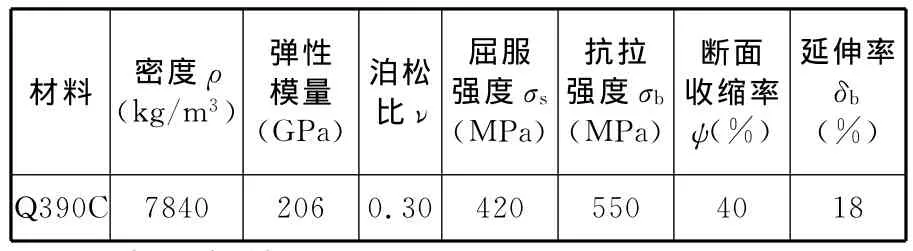

在模拟计算中需要给出材料的室温力学性能参数(弹性模量、屈服强度等)。本文计算所针对的TRT蜗壳采用同一种材料Q390C,静力分析以及水压试验分析时,其室温性能参数如表1所示。

表1 壳体材料的室温性能参数[7-8]

1.4 边界条件

在TRT蜗壳结构分析中,根据实际运行中的约束条件,在图2中,限制A、B两点Y、Z方向的自由度,限制壳体的竖向以及轴向位移。在C点导向键处限制X方向的自由度,以限制壳体的横向位移。

1.5 载荷的施加

在静力结构分析中,所施加的载荷包括壳体自重、承缸重力、静叶调节结构重力以及转子的重力。壳体自重以惯性力的形式加到壳体上,其他构件重力都以壳体配重的形式转化为节点力后,施加到壳体的有限元模型上。

水压试验中,实际测试过程需要在进口和出口处加上挡板,因此在有限元模型上做相应的修改。载荷除了壳体自重外,还包括0.4MPa的静水压力及水的重力。水的重力以节点力的形式加到壳体上。

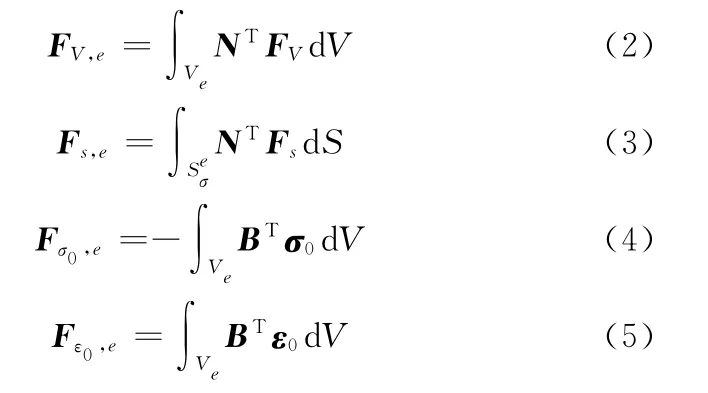

2 弹塑性有限元模型的计算

TRT蜗壳式焊接机壳实际受力状态非常复杂,其主要载荷包括边界约束力、上下机壳间的摩擦力、自身重力、其他构件重力、内腔压力、热应力等。有限元分析中,机壳总的载荷列阵可表示为

式中,N、B、、Ve分别为单元的形状函数矩阵、几何矩阵、应力矩阵以及单元力。

机壳的总刚度矩阵K可表示为

式中,D为弹性系数矩阵。

机壳总体有限元方程为

求解式(7)即可获得机壳的综合变形a。通过综合变形a得到单元节点e的位移列向量ae,则单元的应变和应力可通过下式求出:

3 计算结果及分析

3.1 静力结构分析的计算结果

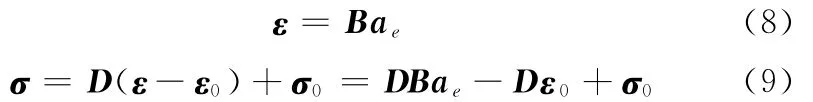

图3~图7给出了整个TRT蜗壳在静态载荷作用下的应力及变形。从图3可以看出,在室温静力工况下,整体机壳的应力不大,平均在1.2MPa左右,最大等效应力为19.1MPa,远小于材料的屈服强度420MPa,位置如图示3。等效应力主要集中分布在法兰的约束处,这是约束和应力集中的综合效果。

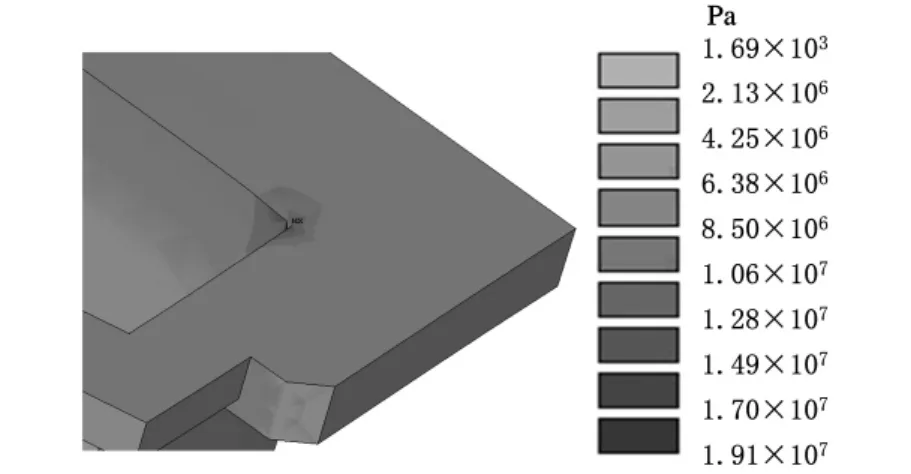

从图4可以看出,机壳的最大合位移为77.6μm,主要位于下机壳支撑柱处,满足变形量小于0.1mm的设计要求。

图3 TRT蜗壳的应力分布结果

图4 TRT蜗壳的合位移分布结果

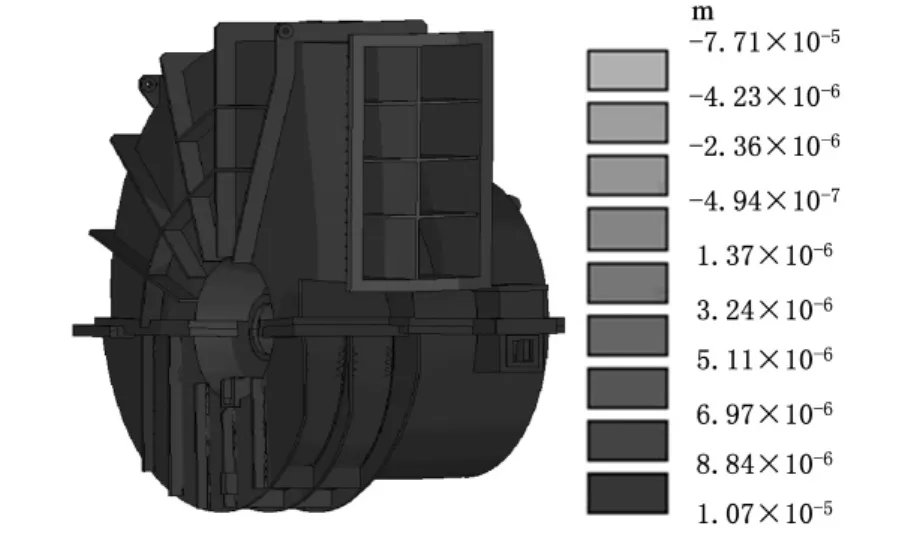

图5 TRT蜗壳X方向位移分布结果

图6 TRT蜗壳Y方向位移分布结果

图7 TRT蜗壳Z方向位移分布结果

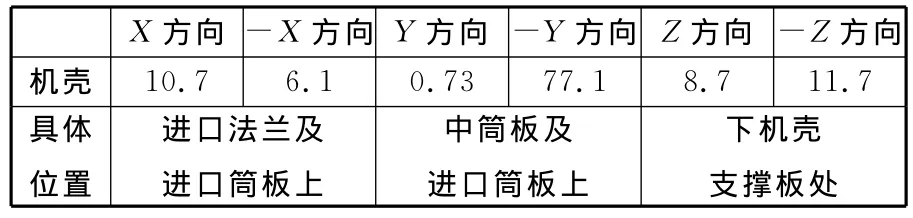

焊接机壳不同方向位移的最大值如表2所示,各向相对位移值均小于1mm,如图5~图7所示。通过分析可知,在室温静力作用下结构尺寸未发生显著的变化。

表2 焊接机壳不同方向位移最大值 μm

3.2 整体机壳水压试验计算结果

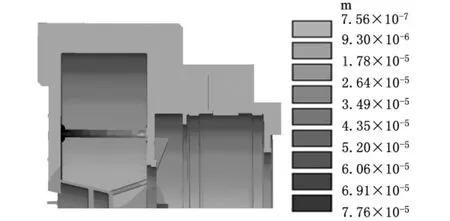

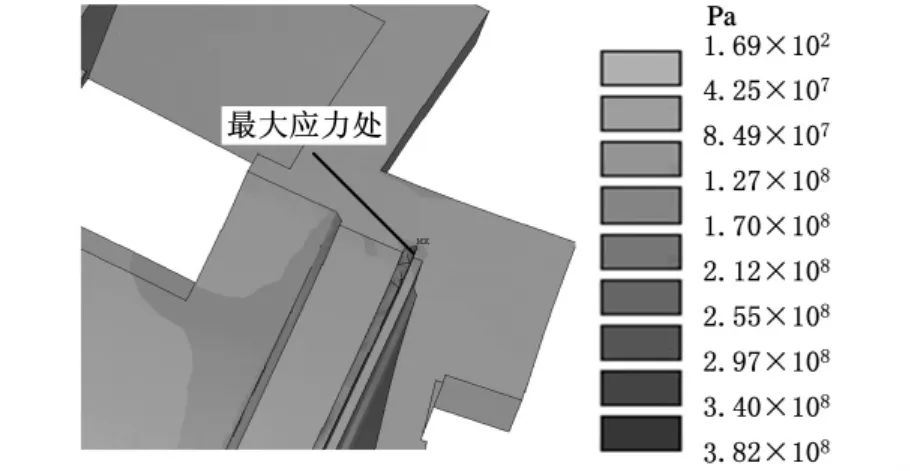

利用有限元的方法,对TRT蜗壳在承受一定水压作用时,机壳的应力及变形分布情况进行计算,得到的应力和变形如图8~图12所示。从图8可以看出,在水压试验阶段,机壳上的应力大部分布在40~85MPa之间,最大值产生在上机壳中,范围很小,最大值达382MPa。具体位置出现在焊缝处的局部尖角处,属于应力集中。

图8 TRT蜗壳的应力分布结果

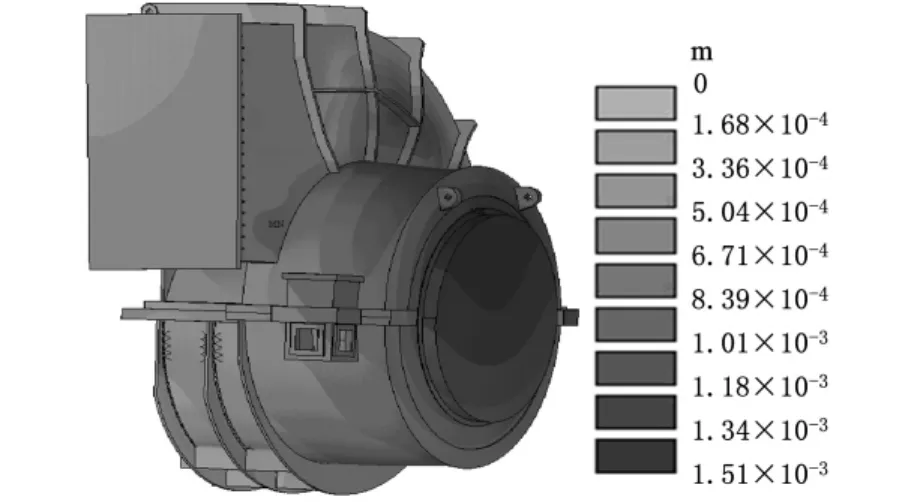

图9 TRT蜗壳的合位移分布结果

图10 TRT蜗壳X方向位移分布结果

由以上分析结果可知,水压试验时,机壳应力远未达到材料屈服应力(420MPa),所以机壳变形可以认为是弹性变形。有部分区域应力较大,但分布区域很小,对结构无大的影响。

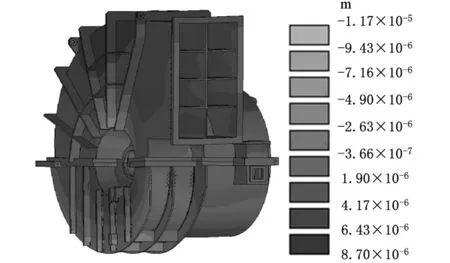

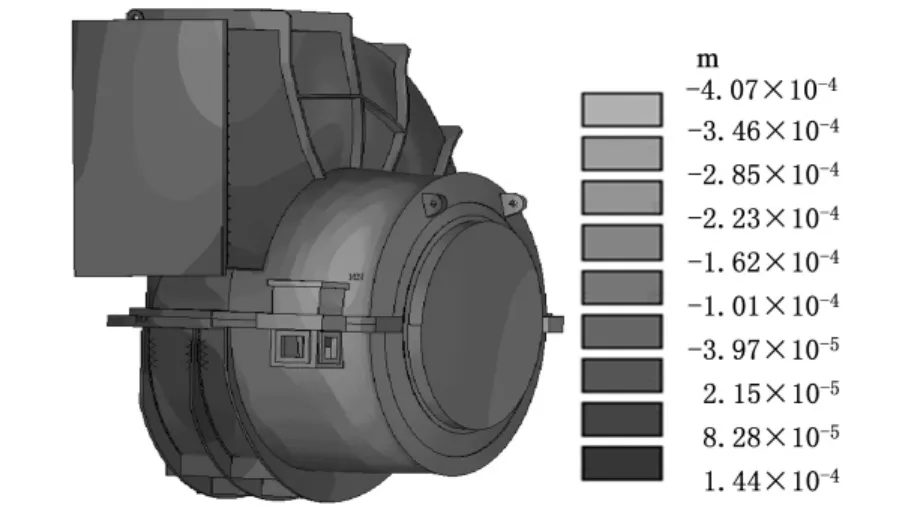

图11 TRT蜗壳Y方向位移分布结果

图12 TRT蜗壳Z方向位移分布结果

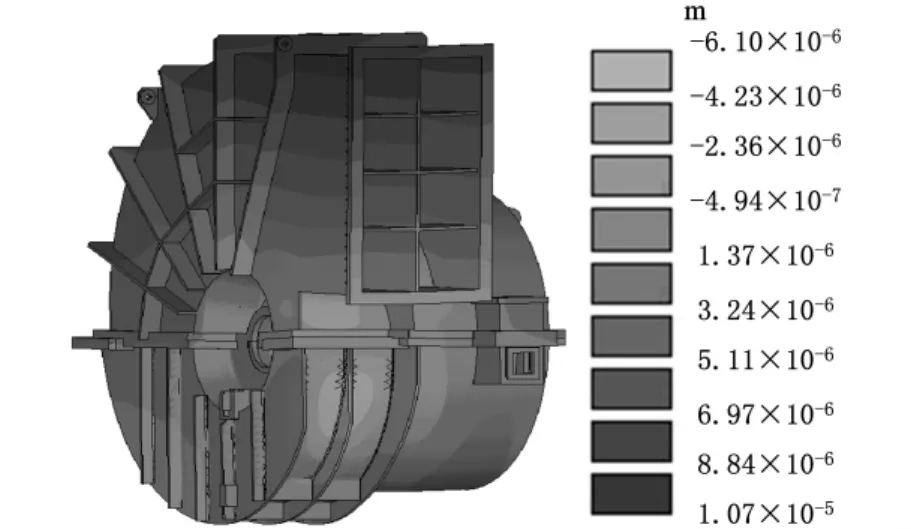

机壳在生产实际运行过程中,并不加挡板。而水压试验中,整体机壳的最大变形量为1.511mm,最大值出现在挡板上,如图9所示。而机壳的设计要求壳体的变形量不大于5mm。整体机壳受水压作用时,机壳排气腔端板处变形及进气腔的侧板变形较大,且进气腔的侧板有外凸变形,这主要与机壳内所受水压大小不同及侧板的最大变形处的强度有关。X、Y、Z方向的相对变形如图10~图12所示。整体焊接机壳不同方向位移见表3。

表3 焊接整体机壳不同方向位移最大值 mm

可以看出,水压试验中,在水压的作用下,整个壳体的最大合位移是1.511mm,满足变形量小于5mm的设计要求。最大位移是Z向(轴向)的位移,为1.338mm,出现在挡板处。这是由水压所造成的,而焊接机壳本身变形不大。

4 结论

(1)整个焊接机壳受到静力载荷的作用分析结果显示,整体机壳的应力均不大,平均在1.2MPa左右,最大等效应力为19.1MPa,远小于材料的屈服强度420MPa,等效应力最大值主要集中在法兰的约束处。整体机壳的最大合位移为77.6μm,位于下机壳支撑柱处。通过分析得出,整个机壳在室温静力作用下,结构强度和刚度均能满足要求。

(2)通过对整体机壳进行水压试验,得出整体机壳的应力均处于85MPa以下,机壳的应力远未达到材料的屈服强度420MPa,局部应力较大,但分布区域很小,属于应力集中。因此,机壳在水压试验中的强度足够。在水压作用下,壳体的整体合位移最大值为1.511mm,最大位移出现在出口挡板处,机壳上的变形并不大,满足变形量小于5mm的设计要求。因此,机壳在水压试验中的刚度足够。

(3)建议在水压试验中,采用在内部加柱子的方式,进行变形的约束。

[1]西安交通大学透平压缩机教研室.离心压缩机原理[M].北京:机械工业出版社,1990.

[2]李雀屏,郑涛,韩清凯.离心式压缩机焊接机壳结构的研究与优化设计[J].装备制造技术,2008(12):78-80.

[3]王瑁成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.

[4]孙长辉,刘正先,王斗,等.蜗壳变型线改进离心风机性能的研究[J].流体机械,2007,35(4):1-5.

[5]杜平安.有限元划分的基本原则[J].机械设计与制造,2000(1):34-36.

[6]何磊,田爱梅.低比转速离心泵叶轮造型及有限元网格划分一体化分析[J].流体机械,2006,34(1):27-31.

[7]Zhu X K,Chao Y J.Effect of Temperature-dependent Material Properties on Welding Simulation[J].Computers and Structures,2002,80(11):967-976.

[8]Goldak J,Chakravarti A,Bibby M.A New Finite Model for Welding Heat Source[J].Metallurgual Transactions,1984,15B(2):299-305.