基于延期策略的制造业供应链成本模型比较

2012-07-24朱佳翔谭清美郭军华

朱佳翔,谭清美,郭军华

(1.常州大学经济管理学院,江苏常州213164;2.南京航空航天大学经济与管理学院,南京210016;3.华东交通大学经济管理学院,南昌330013)

0 引言

英国克兰菲尔德大学的马丁.克里斯托弗教授在其书中谈到供应链在全球化中的三大趋势为:生产工厂集中化、库存中心化、延期及本地化。Morehouse和Bower sox教授就预测到2010年,至少在食品供应链,会有半数以上的物品是储存到接到顾客要求后,才完成最后的形式并包装运输。在中国,随着全球化的深入和国内企业的不断发展,近年来也有一些文献提到延期[1],并开始专门论及此问题。Alderson[2]在文献中介绍了延期的概念,延期包括重新设计这个产品或者生产流程以致在收到顾客订单时产品差异被尽可能的延迟。即增加市场系统的有效性去规避时间风险和需求的不稳定。

Bowersox提供了两个延期的类型[3],第一种与时间相关,在时间上延期,这个关键的差异是在销售过程中适时的存货调配到下一个场所。时间延期的目标是从一个配送中心载运精确数量产品满足特定客户需求,这大大降低了不适当的货物运输的风险和消除了双重安全库存。第二种延期类型在形式上与第一种相关,包括装配、包装、分类和制造等活动。所致的延期将使产品维持一种中性的或者不明朗的状态,直至顾客签了订单。延期降低了库存以及生产不恰当产品的风险[5]。Ernst和Kamrad介绍了评估模块化和延期环境下不同供应链结构的概念框架[6]。他们认为延期方法符合外部物流,并对总成本差异进行量化以说明该概念框架应用到一个特殊供应链结构的适用性。Lee和Sasser介绍了供应链管理的设计原理及经验[7]在惠普公司的推广及应用情况。

Lee和Tang构建了一个既能降低成本又能提高延期产品收益的简单模型[8],接着应用这个简单模型去分析一些特殊的案例。这些案例能使一个制造企业的运转满足三种不同产品需求,或流程再造可以延缓产品的差异性。Remko和Van回顾了自1965年以来的关于延期的文献并且把它们放到一个系统的框架中。本文在上述延期概念框架基础上,构建了采用延期策略前后的供应链成本模型,并对两者进行对比和仿真分析,结果表明延期策略下,供应链总成本大大降低,为中国制造业供应链提供一个采用延期策略的可行性判断。

1 成本模型构建

运用经济学的产品数量原理,构建了实施延期策略前后的制造业供应链成本模型,接着分析了这两个模型之间的差异和联系,两个模型变量的解释如下。

(1)延期策略实施前变量解释

Cino:产品规格i的单位成本;Cp:原材料的单位成本;Dino:实施延期策略前i规格产品的需求;Dp:实施延期策略后产品需求;di:实施延期策略后产品i规格的单位制造成本;F:应客户需求重新设计流程的平均投资成本;hp:实施延期策略后单位产品库存成本率;I:原材料的数量;LTino:实施延期策略前采购第i原材料的超前期;LTp:实施延期策略后采购半成品的超前期;mo:实施延期策略前采购半成品的超前期;i*no:延期策略实施前产品的经济生产批量;Sino:延期策略实施前i规格产品的单位固定制造成本;TCo:延期策略下每个生产周期生产产品的总成本;uino:延期策略实施前i规格产品的需求量;Xino:延期策略实施前i规格产品所需原材料的安全库存;Pino:延期策略实施前i规格产品的生产率;zino:延期策略实施前i规格产品所需原材料的安全库存因子。

(2)延期策略实施后变量解释

hp:延期策略实施后原材料单位库存成本率;I:原材料的数量;LTino:延期策略实施后采购i原材料的超前期;LTp:延期策略实施后采购半产品的超前期;mp:实施延期策略后采购半成品的超前期;Qp:延期策略下产品的生产批量;P*:延期策略实施前的产品生产经济批量;Sp:延期策略下产品的单位固定制造成本;TCino:每个生产周期生产i规格产品的总成本;TCp:延期策略下每个生产周期生产产品的总成本;up:延期策略下产成品的需求量;Xp:延期策略下所需半成品的安全库存;Qp:延期策略下制造业产品的生产批量;zp:延期策略实施后i规格产品所需原材料的安全库存因子;σπ:延期策略实施后每个生产周期生产制造业产品数量的标准差。

1.1 延期策略实施前的制造业供应链成本模型

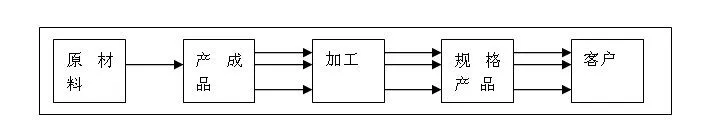

假定原材料种类和原材料需求是独立变量,图1是延期策略实施前制造业流程,它是用原材料加个制造成n种规格的半成品,接着这些半成品被分别运送到加工车间,再制成产成品去满足客户的需求。

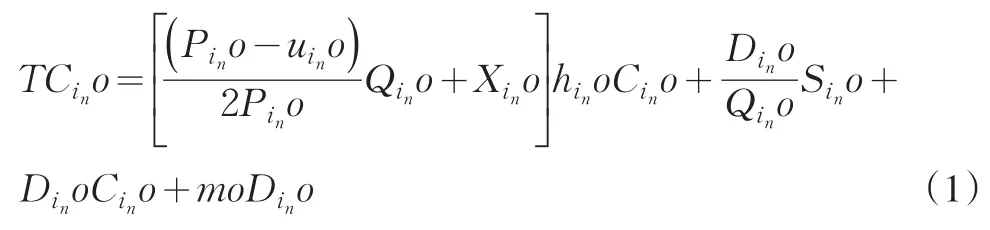

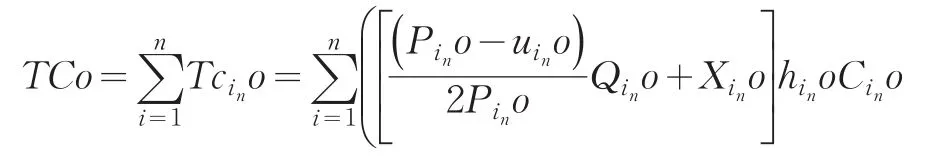

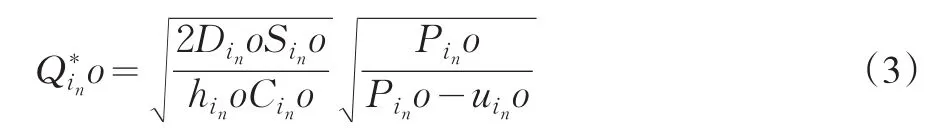

假定每个客户的产品需求DinO已知,且产品的生产成本与产品的数量成正比,实施延期策略前的生产流程如图1所示,每人生产i种规格产品的成本TcinO,包括持有i规格产成品的库存成本、固定成本、原材料成本和生产成本等四种成本,其表达式如下:

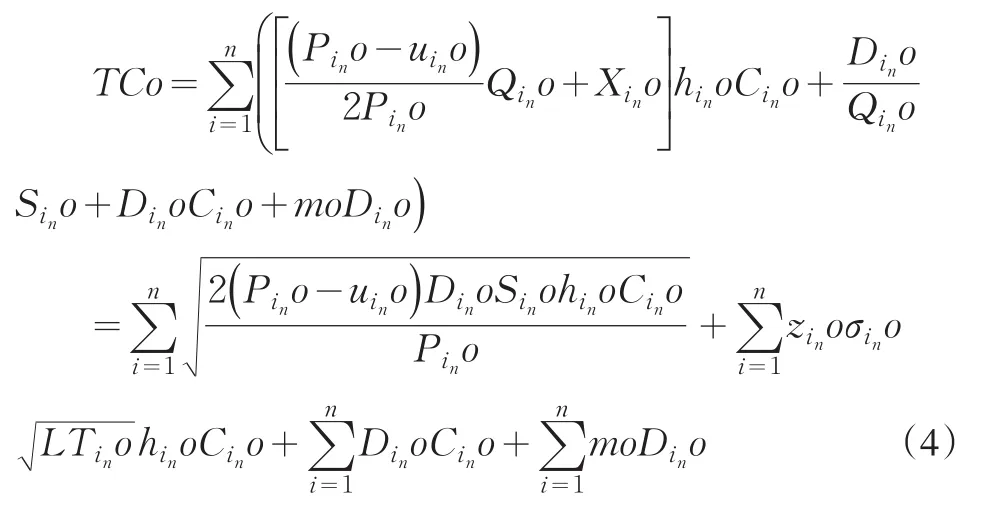

在这个延期策略实施前的制造业供应链制造环境中,总成本TCo是所有规格产品成本的总和,其表达式如下:

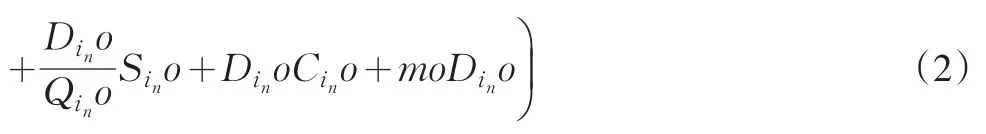

公式(2)表明各种成本随产品生产批量的变化而变化。第一个引出的与Qino有关的总成本设定为零,以致获得了最优生产批量。早期的最优生产批量应看作经济批量,它用表示,其表达式如下:

图1 延期策略实施前的制造业供应链生产环节的流程

1.2 制造业供应链延期策略下的成本模型构建

图2表示的制造业供应链产品在延期策略实施下,产品被制成后才实施满足客户定制化、个性化的工艺流程[4]。延期策略下制造业产品及需求量分别是所有规格产品的产量总和、需求量总和。产量可表示成需求量可表示为此处,需求变量是延期策略实施前的所有规格产品需求总和,因此这个需求变量表示为因此,是订单数量的最小成本,从而在等式(2),Qino替换用替换安全库存Xino,则延期策略实施前每个生产周期的最优化成本模型的表达式如下:

图2 延期策略实施后的制造业供应链生产环节的流程

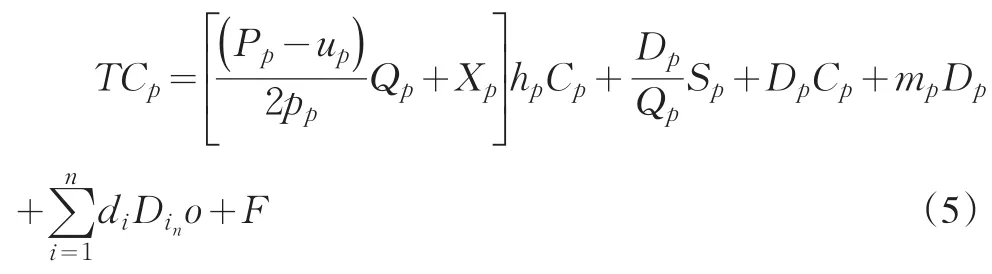

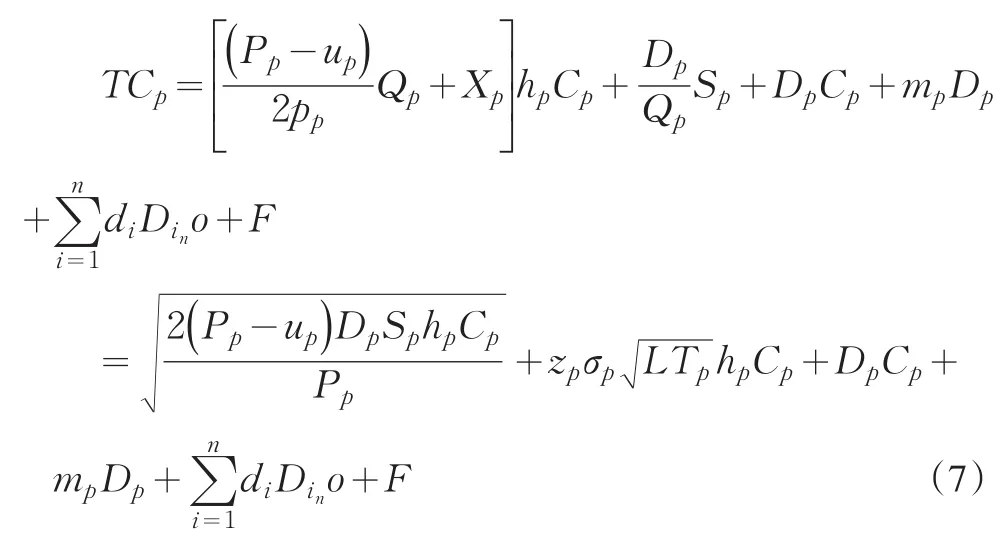

根据图2重新安排等式(1)的参量,延期策略实施后生产制造业供应链产品的总成本可表示如下:

等式(5)也假定生产成本和产品个性化定制加工成本直接与产品数量成比例。在等式(5)右边的第一个参量代表每个生产周期持有半成品的库存成本,而第二个参量表示每个生产周期半成品满足客户定制化的制造成本。第三个参量表示每个生产周期购买各种规格产品所需原料的成本,第四个参量表示每个生产周期每件产成品的生产成本和第五个参量表示半成品的最终加工成本。第六个参量F表示表示实施客户定制化服务的平均投资成本和重新设计流程的成本。

等式(5)表示随产品批量Qp变化而不同的成本变量,微积分的方法被用来决定引起最小生产周期性总成本TCp的产品批量Qp的价值,最优产品批量Qp也被看作是产品延期生产的经济产量(EPQ),Q*p的表达式如下:

是最小成本约束的订货数量,用等式(5)的Qp替代和用替代安全库存Xp,延期策略下总生产周期成本最优化的模型就变为:

1.3 延期策略前后成本模型比较

评价延期策略实施前和延期策略实施后的两个成本模型,依据统计原理和制造业供应链产品制造流程实际发生的成本对这两种模型进行了比较,等式(4)和等式(7)有下列关系:

根据上述关系,假定各种规格产品产量和需求量、每件产品的固定生产成本、安全库存因素、超前期和库存成本率等没有差异,即Sino=Sp,zino=zp,LTino=LTp,hin o=hp,i=1,……n,延期策略前后满足定制化服务的成本关系如表1所示。表1表明制造业供应链产品的库存成本、固定成本和原材料成本比早期环境下的成本都低。延期策略实施后的制造业产品满足客户定制化服务以及平均投资成本比延期策略实施前的同类成本较高。

2 实例分析

为了在延期策略前后的成本模型之间挑选一个成本较低的模型,本文选择江苏的一个大型服装制造业作为分析实例,通过实地调查取得第一手的服装制造业供应链的成本数据,如表2所示,将这些数据参量代入到这两个成本模型进行分析。简化了成本模型中的复杂公式,并假设早期与延期环境下单位固定生产成本、安全库存因素、超前期和存货持有成本率等原始参量相等,即Sino=Sp,zino=zp,LTino=LTp,hino=hp,i=1,……n,以及参量Cino,Dino,uino,σινo,Pino,…Di等。

表1 延期策略前后制造业供应链各种成本比较

图3 评价一个可行的生产流程的低成本流程图

表2 江苏服装制造业供应链样本实际成本参量

实例计算的结果表明:对每个生产周期的总需求进行比较时,当服装制造业供应链总需求量大于35580件,延期策略下的制造成本较延期策略实施前的制造成本要低,延期策略实施前制造环境总成本增长要比延期策略实施后的增长快;在选择多种原材料时,当原材料数量大于等于4,延期策略实施后的总成本比延期策略实施前的总成本要低。在不同库存成本下,当持有的库存成本率是0.14时,延期策略实施前总成本等于延期策略实施后的总成本;但当库存成本率大于0.14时,延期策略实施前总成本大于延期策略实施后成本;此外,当供货超前期、需求的标准差和安全库存都很大时,延期策略实施后的总成本总是比延期策略实施前总成本低。上例也说明延期策略实施后,服装制造业供应链的生产状况优于延期策略实施前生产状况。此外,本文也搜集广东和浙江等钢铁、汽车等制造公司产品资料,研究的结果论证了延期策略实施的可行性。随着对这些产品的参量数据进行处理和对这两个成本模型进行实例分析,可以得到中国制造业供应链实施延期策略的可行性判断。

3 简论

制造业供应链长期以来受需求的不稳定和难以预测性的困扰,延期策略能增加生产流程灵活性以应对不稳定的市场。提出了一种帮助管理者评估成本的方法,即延期生产,将为中国制造业供应链中的实施延期策略提供一个科学依据。

本文通过构建了延期策略实施前后的制造业供应链的成本模型,通过实际的服装制造业供应链的数据对模型进行验证,计算结果表明,当采用关键参数:总需求量大于35580,原材料数量大于4,库存成本率大于0.14,并且需求标准差,订货超前期和安全库存非常大时,延期策略实施后的成本模型优于延期策略实施前成本模型。因此,延期策略在降低制造业供应链的库存和固定生产成本上非常有效,在一定条件下可降低成本,能迅速满足顾客的需求,中国制造业供应链中可以广泛采用延期策略,来提高中国制造业的产品竞争力。

[1]金立印.服务供应链管理、顾客满意与企业绩效[J].中国管理科学,2006,14(2).

[2]Martin Christopher,Helen Peck.Managing Logistics in Fashion Mar⁃kets[J].International Journal of Logistics Management,1997,8(2).

[3]Alderson W.Marketing Efficiency and the Principle of Postponement[J].Cost and Pronto Outlook,2003,3(2).

[4]王力虎,盛昭瀚,陈国华.企业满意与供应链企业特征[J].中国管理科学,2003,11(6).

[5]陈清华,张玉林.基于几何规划的两级供应链生产与定价联合优化[J].管理学报,2010,4(7).

[6]Ricardo Ernst,Bardia Kamrad.Evaluation of Supply Chain Structures through Modularization and Postponement[J].European Journal of Op⁃erational Research,2000,124(3).

[7]Lee HL,Sasser MM.Product Universality and Sesign for Supply Chain Management Production Planning&Control[J].The Manage⁃ment of Operations,1995,6(3).

[8]Hau L.Lee,Christopher S.Tang.Modeling the Costs and Benefits of Delayed Product Differentiation[J].Management Science,1997,43(1).