基于Dynaform的微型轴承浪形保持架冲压成形工序仿真分析

2012-07-21刘玉霞黄迪山傅惠燕

刘玉霞,黄迪山,傅惠燕

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海天安轴承有限公司,上海 200230)

浪形保持架作为大量使用的轴承冲压件,其制造工艺为:下料冲裁→成形→整形→冲铆钉孔。成形工序中,利用模具在特定工艺参数下,将内径较大的环形料收缩为特定内径的波浪形成形件,由于后续工艺中不再对内径进行进一步的加工和修正,因此,浪形保持架内径的制造精度取决于成形件的内径精度[1-2]。对于微型轴承使用的浪形保持架,由于其尺寸微小,对每道工序中工件的几何精度检测较为繁琐和复杂,制造质量不能够很好地保证。因此,需要探索一种新的方法,以控制和预测成形产品的制造质量和精度,提高产品质量。

随着塑性成形基础理论和数值计算方法的不断完善与发展, 使板料成形过程的数值模拟仿真成为可能。目前仿真分析已逐渐成为缩短模具开发时间、支持新产品快速设计、 解决塑性加工技术的有效手段, 成为塑性加工领域的研究热点。借助于数值模拟仿真, 可以对金属成形过程进行控制与优化,进而可以预测成形工序中的金属流动、 应变、 应变率、 成形极限、 应力[3], 为冲压生产提供有力的技术支持。Dynaform在轴承冲压零部件中的应用较少,文献[4-5]通过对轴承保持架成形件进行仿真,将仿真结果在模具设计中进行反馈,开启了Dynaform在轴承冲压件分析中的应用先例。

下文基于金属板料成形有限元软件Dynaform,介绍了浪形保持架成形工序的CAD模型和CAE模型建立的方法及成形工序中工艺参数在软件中的定义方法,并通过测量成形件的尺寸,分析了工艺参数和模具精度对成形件的影响。

1 模型的建立

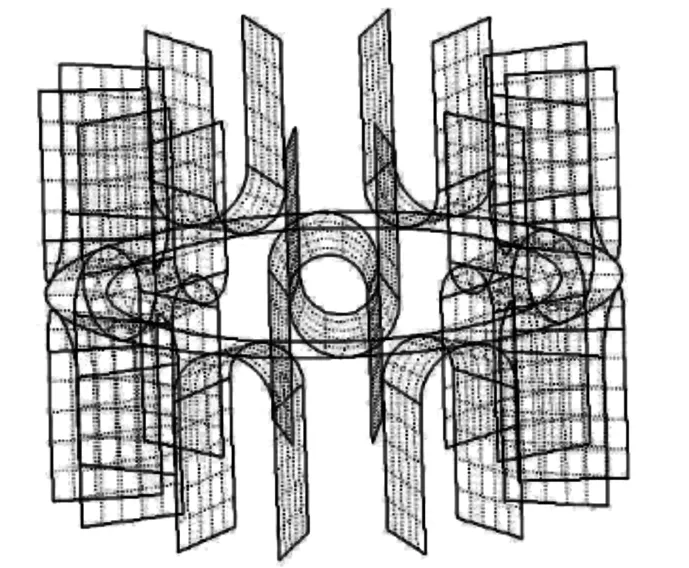

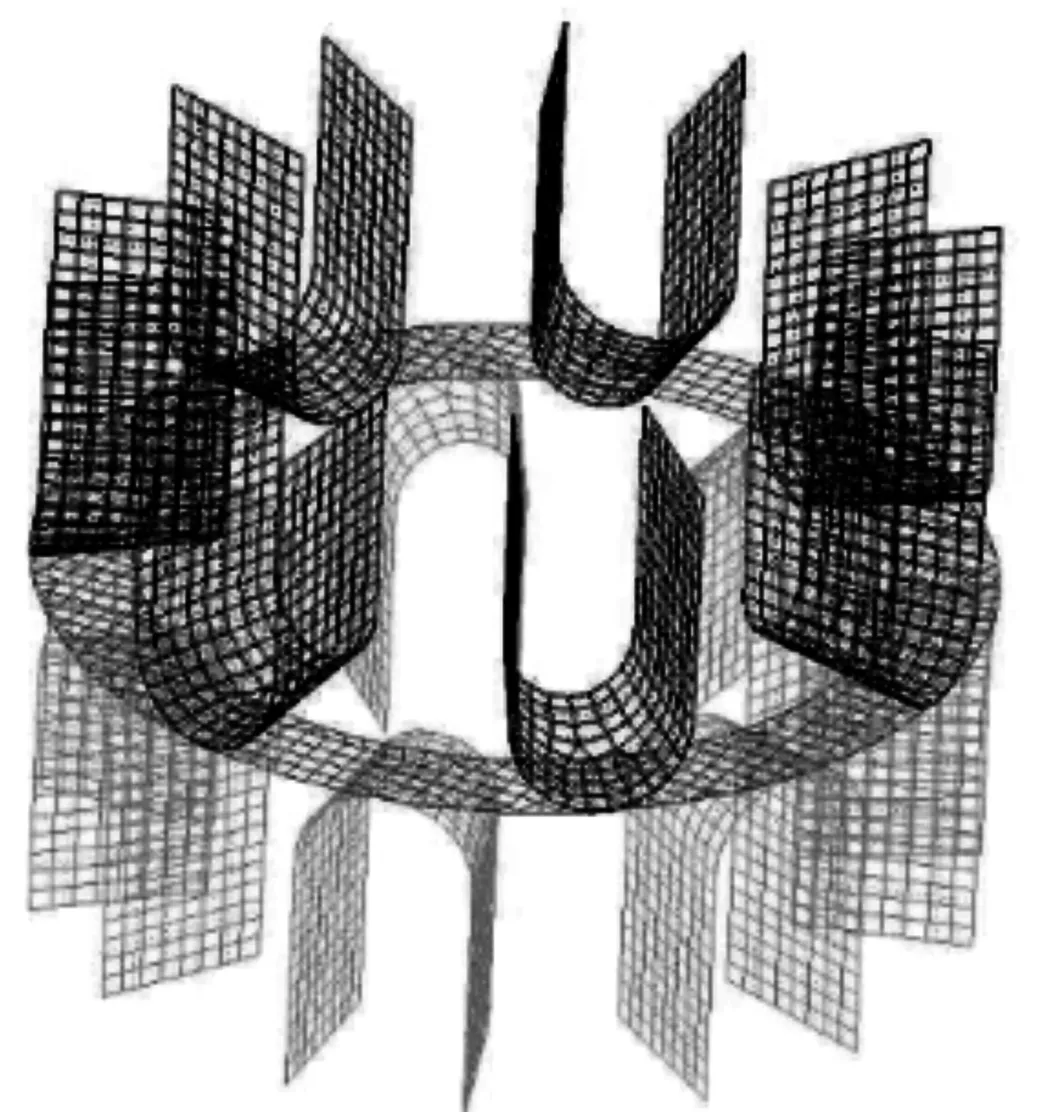

浪形保持架成形模的上、下凸模形状如图1 所示。在Dynaform中,冲压仿真的凸模由凹模通过偏移得到,CAD模型导入时只需导入凹模和坯料的模型。然而,由于浪形保持架成形模为上、下凸模间隔分布,无法通过一侧的凸模偏移出另一侧的凸模,故这种建模方法在此不适用。因此,在建模软件UG中将成形工序的上、下凸模均创建出,如图2所示,为七兜孔浪形保持架的成形工序仿真模型。Dynaform软件识别的是片体模型,通常将在三维建模软件中建立的模型转化成仅有模面形状和坯料片体的模型,保存为IGS格式文件,导入Dynaform板料成形有限元软件中进行分析。

图1 成形凸模

图2 成形工序仿真模型

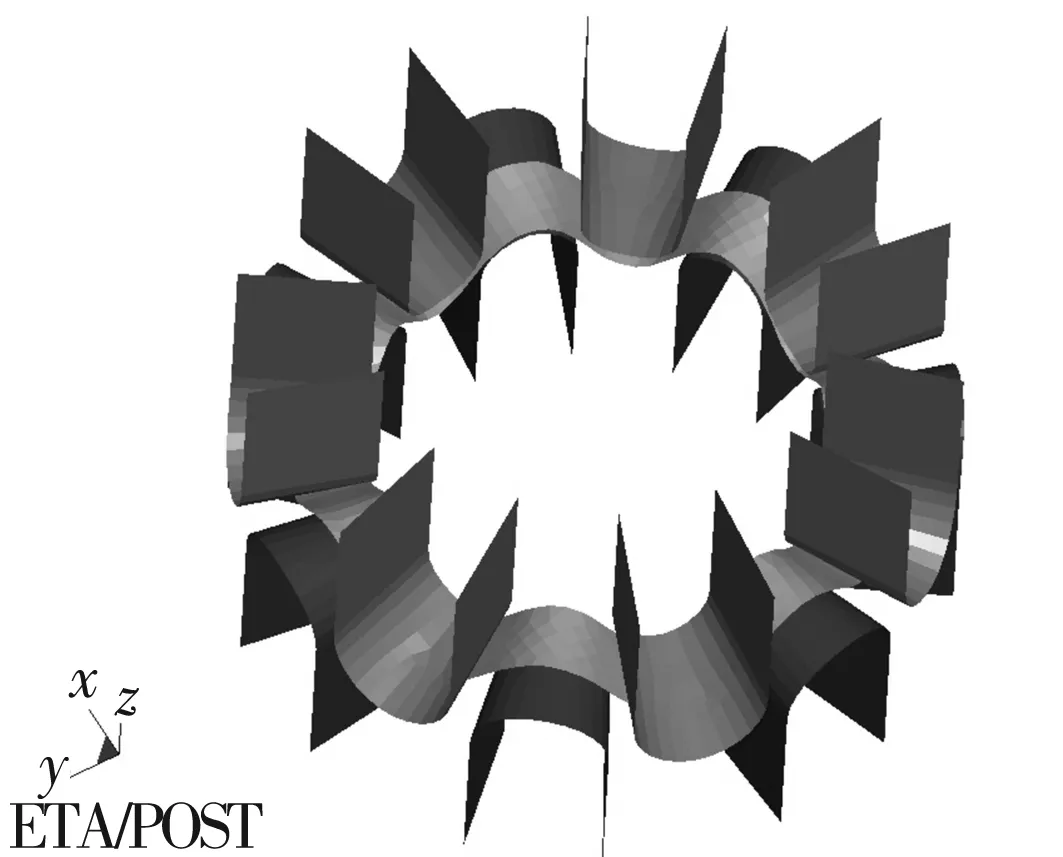

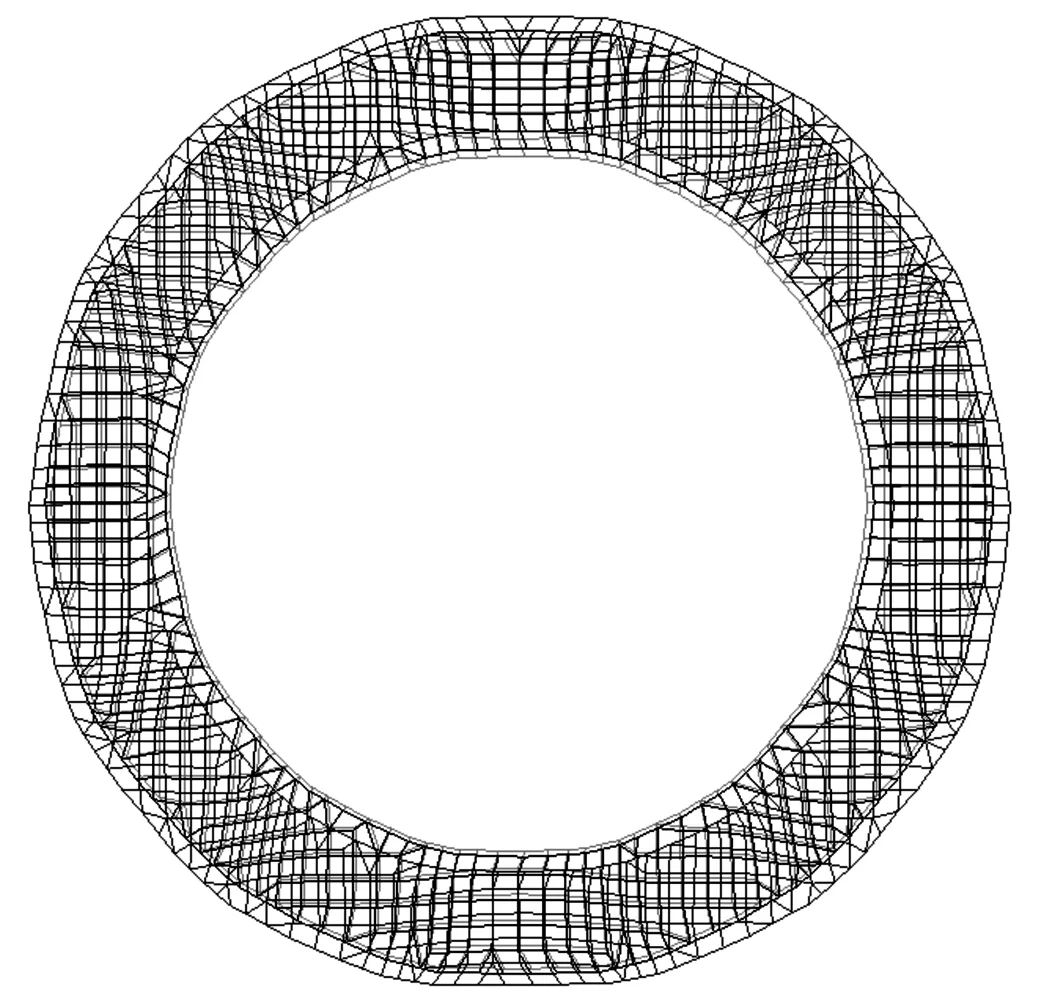

将CAD模型导入Dynaform后,软件界面显示的模型如图3所示。该模型全部由面要素组成。Dynaform软件网格划分时遵循模具网格尺寸与坯料网格划分相适应的原则。在对模具进行网格划分时,应精确模拟模具的几何形状,使模具的网格模型能够精确地描述模具表面的几何形状,由于模具材料为刚性,模具单元尺寸不参与系统临界时间步长的确定,细密的模具网格更容易与坯料网格相适应,有利于获得接触界面上理想分布的接触力。在对坯料进行网格划分时,应选择一个合适的网格密度,过疏的网格使仿真的精度降低,过密的网格则会使计算量增大,甚至导致计算的终止。划分好网格后的成形模型如图4所示。

图3 导入后的模型

图4 有限元模型

2 仿真参数的定义

工具的定义:将图4中中间圆环定义为坯料,坯料上部的元素定义为上凸模,下部的元素定义为下凸模。

分析模型的建立:选择冲压类型为正装拉延(Toggle draw),接触界面选择为单向的面与面接触。

坯料材料模型的选择:坯料厚度为0.35 mm;坯料材料为1Cr18Ni9,在仿真软件材料库中,对应的材料为DQSK type36;材料模型选为针对薄金属成形分析的三参数Barlat材料模型,该模型的参数见表1。

表1 坯料材料模型参数

成形参数设置:设置上凸模向下运动,下凸模固定,对上凸模加载速度曲线,首先确定凸模的行程为2.974 mm;为确定上凸模的冲压速度,采用多次仿真试验的方法,得到坯料发生弯曲变形内径缩小至与下凸模内径一致时的上凸模速度为1 000 mm/s。

3 仿真结果

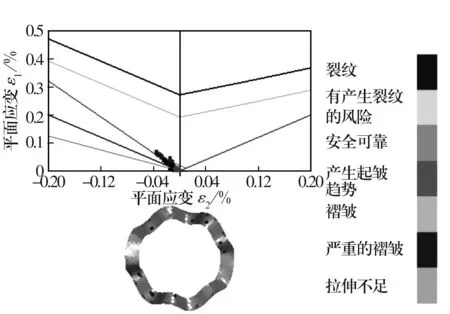

使用LS-DYNA求解器求解所建立的成形参数模型,得d3plot和dynain格式结果文件。d3plot格式文件为成形模拟的结果文件[6],本算例得到的d3plot文件包含的模拟过程共21帧,图5所示为第21帧模拟,即成形过程结束时上、下凸模和成形件的状态图。从图可知,通过正确的参数设置,坯料能够在上凸模的作用下,沿着上、下凸模的表面向内径方向滑移,并恰好发生弯曲变形,使坯料的内径缩小至与凸模内径一致,完成浪形保持架的成形工序。图6为dynain格式的结果文件,为坯料成形结果图。图7为成形件的厚度变化图,由图可知成形后坯料的厚度发生了变化,成形件内径方向的厚度较大,高于公称厚度,在靠近内径的波峰和波谷处,厚度最大,较公称厚度大2 μm;外径方向厚度较公称厚度小,在工件外边缘的部分波峰处,厚度较公称厚度小9 μm,这种现象的产生与成形过程中坯料由外径方向向内径方向的运动有关。图8为坯料的成形极限图,图中大部分区域拉伸不足,这是由于浪形保持架的成形工序变形主要为弯曲变形。

图5 成形模拟结果

图6 最终成形件

图7 成形件厚度变化

图8 成形极限图

4 工艺参数和模具设计参数对浪形保持架成形精度的影响

浪形保持架内、外径的设计值分别为13.65 mm和18.30 mm。

4.1 工艺参数的影响

(1)其他条件不变,改变上凸模下行速度,对成形过程进行仿真,并读取dynain格式结果文件。令上凸模下行速度为3 000,1 000和800 mm/s时,得到成形件的内径分别为r1,r和r2。图9为成形件在xOy平面内的投影,图中r1>r>r2。

图9 不同成形速度下的成形件

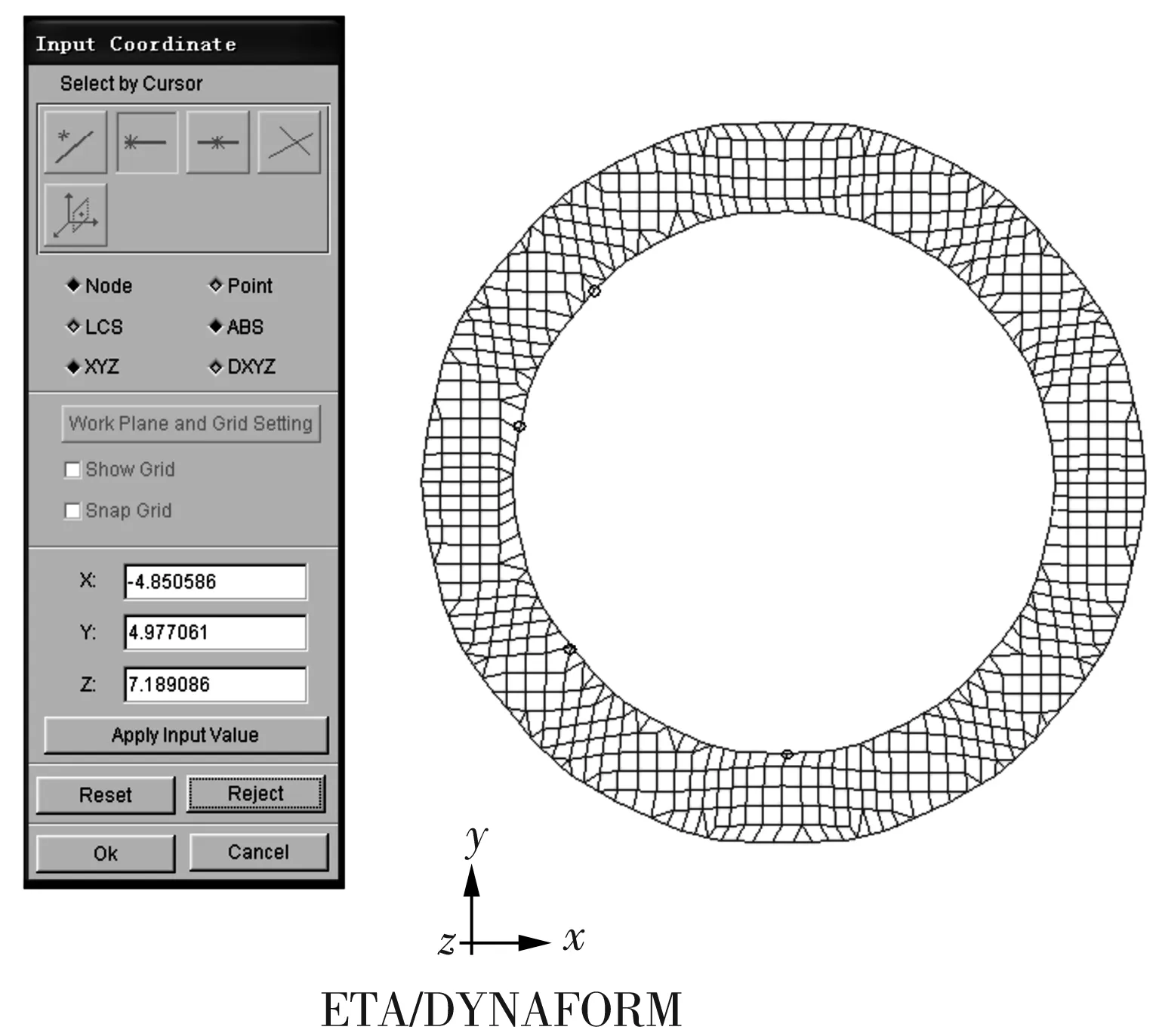

通过获取整形件内(外)径上的节点坐标值(图10),在Matlab中编写代码,并根据成形工序CAD模型建模时设定的圆心坐标,得到各成形速度下成形件的内(外)径值,见表2。

图10 成形件节点坐标的获取

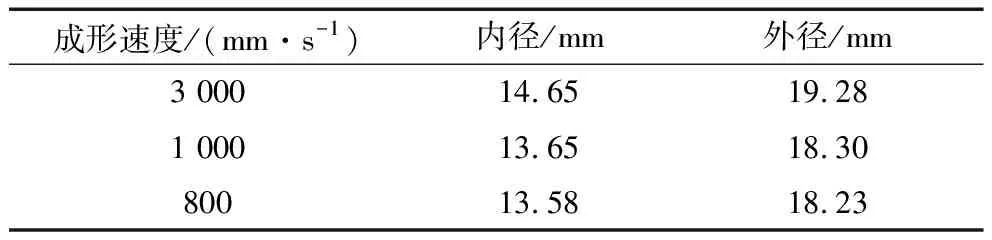

表2 不同成形速度下成形件的内(外)径

(2)其他条件不变,改变上凸模行程,对成形过程进行仿真,并读取dynain格式结果文件。令上凸模行程为4.0,2.974和2.0 mm时,所得成形件的内径分别为r1,r和r2,波谷深度分别为h1,h和h2。图11为3种成形深度下得到的成形件,其中r1

图11 不同成形深度下的成形件

表3 不同成形深度下成形件的内(外)径值 mm

由上述分析可知,工艺参数不同,所得到的浪形保持架成形件的尺寸也不同,成形工序中内径超差的工件,不能进入后续工序的加工,因此,在冲压成形中,应设计合适的工艺参数,以保证成形后内径的精度。冲压仿真技术在浪形保持架制造工艺应用中,在对工艺参数设定和调整之前,预知保持架的整形精度,根据保持架的制造误差状况,设定合理的工艺参数(如冲压力、冲压速度),有助于提高效率,降低试验成本。

4.2 模具结构参数的影响

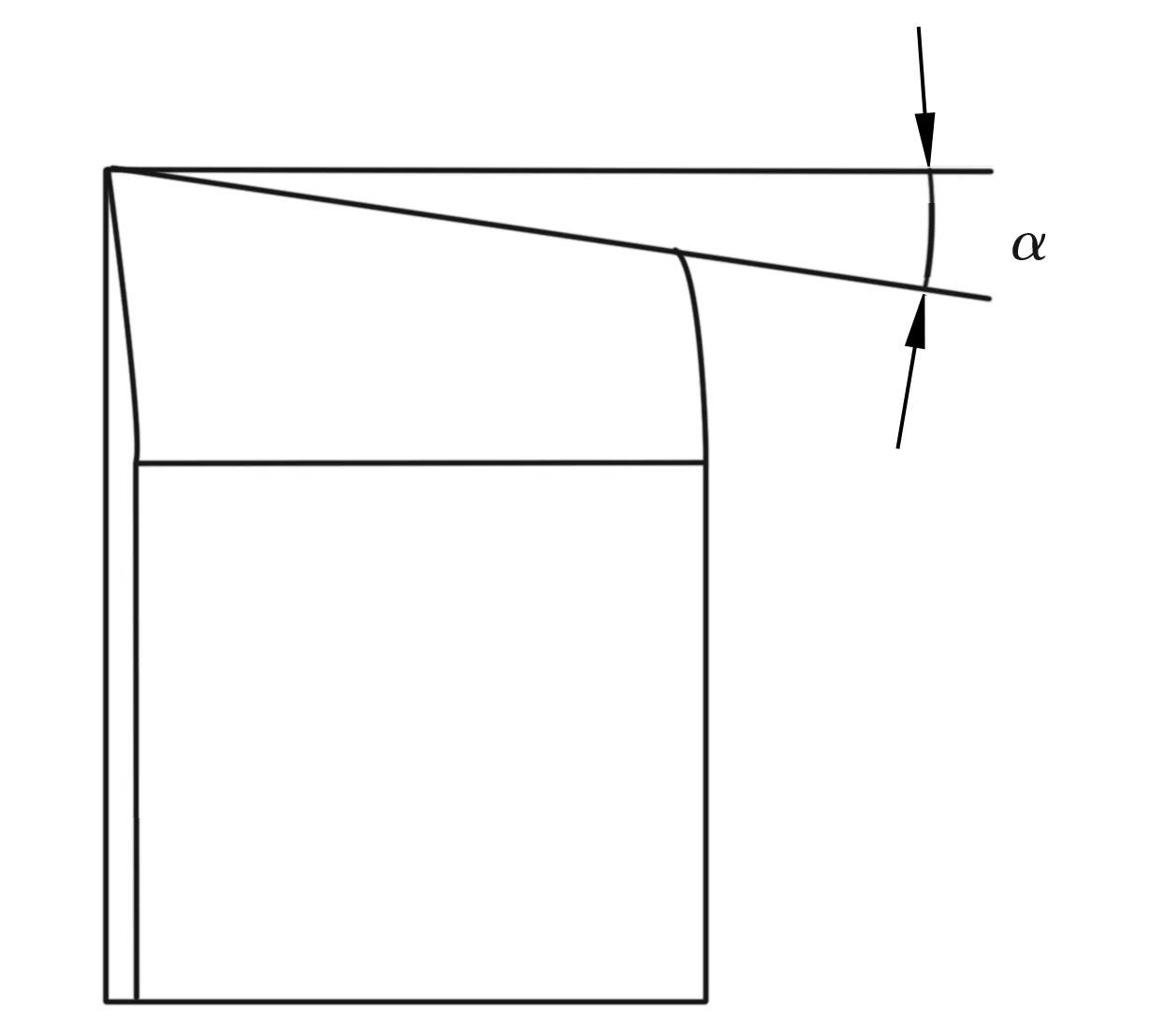

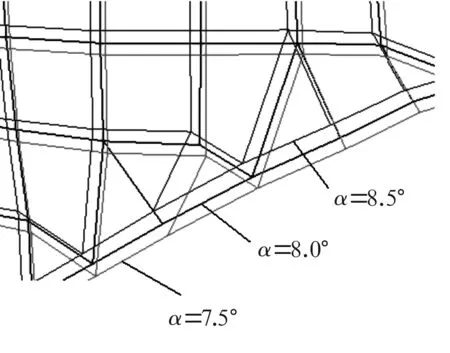

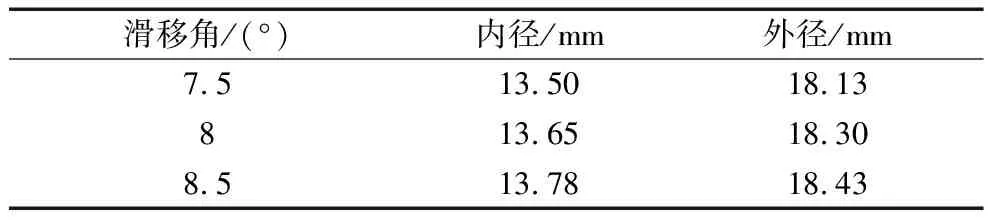

浪形保持架成形凸模的主要结构参数为滑移角α,如图12所示,滑移角的作用为有利于材料收缩、使环形坯料变形均匀,不易开裂。对于微型轴承浪形保持架成形模,公称滑移角为8°[7]。由于模具存在制造误差,且模具在使用的过程中不断和坯料接触产生磨损,会使滑移角与设计值存在偏差。滑移角的尺寸超差对成形件的影响分析如下:其他条件参数不变,建立滑移角分别为7.5°和8.5°的成形模具仿真模型,对坯料进行成形仿真,将仿真结果与模具滑移角为8°时的进行对比,如图13所示。令滑移角为7.5°,8°,8.5°时得到的成形件的内径分别为r1,r,r2,由图12知,r1 图12 成形凸模滑移角 图13 不同滑移角下的成形件局部放大图 表4 不同滑移角下成形件的内(外)径 以浪形保持架成形工序的仿真分析为实例,运用数值模拟软件 Dynaform 分析板料成形技术在轴承冲压零部件制造工艺中的应用, 探讨了板料冲压成形中,工艺参数及模具的精度对成形件精度的影响,为轴承冲压保持架冲压工艺设计及产品质量保证提供了新的思路,同时有利于预测和控制成形产品的制造质量和精度,提高对产品质量的有效控制。

5 结束语