燃料电池轿车碰撞结构安全设计的研究*

2012-07-19黄伟科

黄伟科,何 健

(上海汽车集团股份有限公司新能源汽车事业部,上海 201804)

前言

燃料电池汽车使用氢气作为能源,最终排放的是清洁的水,在节约石油资源和保护环境方面都体现出了相当的优越性,因此被视为下一代汽车的一种主要解决方案[1]。燃料电池轿车与传统内燃机轿车相比,在整车动力系统和布置上有很大的差异,因此其整车结构须作相应的调整,其设计思路和验证方法都要进行针对性的研究。研究燃料电池轿车碰撞结构安全设计是其安全性研究的重要组成部分。本文中借助有限元碰撞模拟分析方法,通过某燃料电池轿车开发过程中的设计方案和验证结果,对有限元碰撞模拟方法进行了研究和总结。

1 碰撞结构安全设计

某型燃料电池轿车选用已经上市的中高档内燃机轿车作为平台车型,在其基础上进行改制设计而成,取消了原车前舱布置的发动机和变速器等机构,取而代之的是燃料电池动力系统相关的部件,分别被布置在整车的前、中和后部,见图1。从图1可见,相对传统的内燃机轿车,整车布置有明显的变化。

整车碰撞结构安全设计的原则是:确保在碰撞过程中和碰撞之后,乘员的人身安全不受影响,车上涉及安全的部件不遭破坏。

1.1 结构安全设计思路

该燃料电池轿车的燃料电池动力系统和内燃机系统相比,其质量和体积都增加了,使整车的质量、质心位置和转动惯量特性都发生了较大的变化,当车辆碰撞后,可能会产生对安全更为不利的变形。为确保整车结构的刚、强度,除尽量保证车身主体结构不发生破坏外,还须适当加强整车的结构。为满足燃料电池动力系统零部件的布置和安装要求,对部分区域须进行修改或重新设计,确保该区域和整体的刚、强度能够满足要求。在碰撞结构安全的设计过程中,除了关注原车结构件的性能表现外,还须重点关注新设计的结构件的性能[2]。

下面按整车的前、中和后部来具体介绍该燃料电池轿车结构的安全设计。

1.2 前部结构安全设计

燃料电池轿车车身前部布置了燃料电池系统、电驱动系统、动力管理系统和其他辅助系统,其整体质量大于原车发动机和变速器的质量,因原车前部车身结构的强度较好,故对其未作大的更改,仅在前悬架支撑上做了局部加强,并增加了部分零件的安装支架。同时,前舱的燃料电池动力系统集成化和模块化程度较高,整体固定在前副车架上,方便拆装和调试。为保证承载可靠,选择了其他车型的一个前副车架,并经CAE辅助设计,对它进行了修改,形成了全新的前副车架(见图2),用来替换原车副车架。

1.3 中部结构安全设计

燃料电池轿车中部的车身地板下方布置了双向DC/DC和高压动力蓄电池,如图3所示。根据这两个主要总成部件及相关系统的布置情况,对该区域的地板做了改制和加强设计。其中包括:修改地板结构形状以适应部件的布置;增加中央通道的加强横梁,并与座椅横梁连接后形成一条横向的脊梁以提高整车在侧面碰撞时的耐撞性;后座底部的动力蓄电池区域增加了前后两根横贯车身的横梁,分别连接中后地板横梁的两端以及左、右后纵梁,与其形成一个框架结构。这些结构梁的组合对整车发生侧面碰撞时,保证结构的完整性有较大的帮助。

1.4 后部结构安全设计

燃料电池轿车后部区域由于布置了氢气储存系统,和原车身结构产生大面积干涉,因此原车型后地板的连接板与加强板和备胎舱必须拆除,同时根据氢气储存系统的位置与整体结构的刚、强度要求,设计了新的后地板,如图4所示。另外,考虑到后悬架的质量增加较多,在后轮罩的后悬架支撑区域须做局部加强[3]。

因考虑到后部碰撞对氢瓶的影响,在车身后围和储氢系统之间还增加了防撞梁结构(见图5),当受到后部碰撞时,防撞梁能够帮助有效地吸收碰撞能量,以免氢瓶和含有氢气的辅助系统受到超出限度的伤害[4]。

2 碰撞结构安全评价

由于实车碰撞试验代价过于昂贵,故本文中主要采用软件模拟来验证样车的碰撞安全性。由于资源和时间有限,设置假人模型会对整个计算过程增加很多工作量,因此,暂时采用不含假人的燃料电池轿车模型进行碰撞模拟,仅通过结构变形造成的对乘员空间的影响以及一些参考点的加速度值来判断其是否满足碰撞安全要求。

在对该车的碰撞安全评价过程中,除按国标要求选择前撞、侧撞和后撞3种碰撞工况外,还按欧洲ECE R94标准进行了40%偏置可变形壁障碰撞(40%ODB),作为评价碰撞安全的参考。

2.1 40%偏置可变形壁障碰撞(40%ODB)和100%刚性固定壁障碰撞(100%RB)

40%ODB是按欧洲ECE R94标准进行,车辆以56km/h的速度和可变形壁障发生正面40%偏置碰撞。100%RB是按国标GB11551—2003进行,车辆以48km/h的速度和刚性壁障发生碰撞。图6分别为两种碰撞情况下模型的整体变形状态。

从图6可看出,整车的结构,尤其是乘员舱的结构并没有遭受到致命性的破坏;修改后的乘员舱地板、前副车架和后地板结构也表现出良好的性能,虽然部分区域发生永久的塑性变形甚至破裂,但基本上没有发生严重的破坏,从而导致车身发生影响乘员安全的整体性结构损坏。因此,包括几处修改区域在内的整车结构能够满足100%RB和40%ODB的安全要求。

通过观察前围板上设定区域的变形量,可发现乘员舱前排乘员乘坐空间受压缩情况,并对前排乘员安全状况加以判断。碰撞过程中,B柱下端和中央通道处的减速度值一定程度上代表了乘员的减速度值。当减速度过高时,会导致乘员的内部身体器官受到伤害。因此,选择B柱下端和中央通道处的减速度作为检测项目[5]。

2.2 侧面碰撞

侧面碰撞按国标 GB20071的要求进行,以950kg的前部可变形小车侧面偏27°撞击模型左侧R点。通过观察碰撞后模型的整体变形状态可看出,新设计的地板表现出了较好的耐撞性,地板区域未发生严重的变形和断裂。

图7为侧面碰撞过程中,左侧围上的点到整车横向中心平面(Y=0)的距离,即车身发生碰撞后乘员的残余空间。若低于500mm则表示会对坐在左侧的乘员造成伤害。从图7可看出,最小距离为513mm,超过500mm的安全距离要求,说明该燃料电池轿车满足整车侧面碰撞对人身安全的要求。

2.3 后部碰撞

后部碰撞按国标GB20072的要求进行。考虑到后部安装的储氢系统的安全性,最后在GB20072的基础上再增加20%的碰撞能量,用1 100kg的刚性小车模型以54.8km/h的速度撞击模型后部。图8为碰撞前后模型整体变形状态,可看出乘员舱的主体结构没有发生大的变形,储氢系统也基本在原位,没有侵入乘员舱,也未受到明显的挤压和碰撞。因此,该燃料电池轿车的设计基本满足后部碰撞的结构安全要求。

综上所述,对于前排乘员的人身安全保护还存在缺陷,需要改进。

3 结构安全设计改进和评价

3.1 结构安全设计改进

经仿真分析,燃料电池轿车碰撞结构安全性能未完全达到要求的主要原因如下。

(1)前舱燃料电池动力系统部件质量较大,且因氢安全和高压电安全的考虑,整体结构刚性较大,在有限元模型中大多以刚体形式表现,导致在碰撞过程中自带能量较大却不会发生变形,无法吸收碰撞能量,整体撞上前围板并侵入乘员舱。

(2)前舱燃料电池动力系统部件体积较大,导致前舱布置异常紧凑,部件至前围板和前端模块的距离过小,仅有100mm左右,如图9所示。按照经验,最好能保证有250mm的距离。在碰撞过程中,前舱中这些大型刚体化的动力系统零部件造成了前舱可压缩空间不足,从而前纵梁中间段整体变形也相应不足,无法吸收更多的碰撞能量,导致前舱零部件撞入乘员舱。

根据上述分析可看出,除非减少布置在前舱中燃料电池的零部件,或大幅减小零部件的体积并重新布置,否则问题无法彻底解决。但由于目前燃料电池动力系统在质量与体积方面的局限性,暂时无法做到。因此,只能在前舱动力系统零部件不变的前提下,通过其他的优化方法进行改善。

前纵梁是在前部碰撞中至关重要的部件,通过在100%RB模拟中,对前纵梁变形模式的观察,发现前纵梁的变形主要集中在前部和后部,如图10所示,而后部区域的变形加剧了前舱燃料电池动力系统对乘员舱挤压。左/右前纵梁的变形量分别为249mm和254mm。

考虑到前舱可压缩的空间有限,以及燃料电池轿车碰撞能量要大于原平台车,因此,可在保证前纵梁变形量的前提下,适当增大前纵梁的刚、强度,使其变形时能够吸收更多的能量,减少前舱中的动力系统部件对乘员舱的冲击。纵梁刚、强度的增加可考虑放在后侧变形区域(此处原纵梁上有一个明显的角度变化,刚度相比前段稍弱)。这样,主要变形区域就可转移到前纵梁的前部和中部。具体的设计更改如图11所示,分别在左/右前纵梁的后部内侧增加一块2.0mm厚度的加强板,以增加前纵梁主要是其后部的刚、强度。

3.2 评价验证

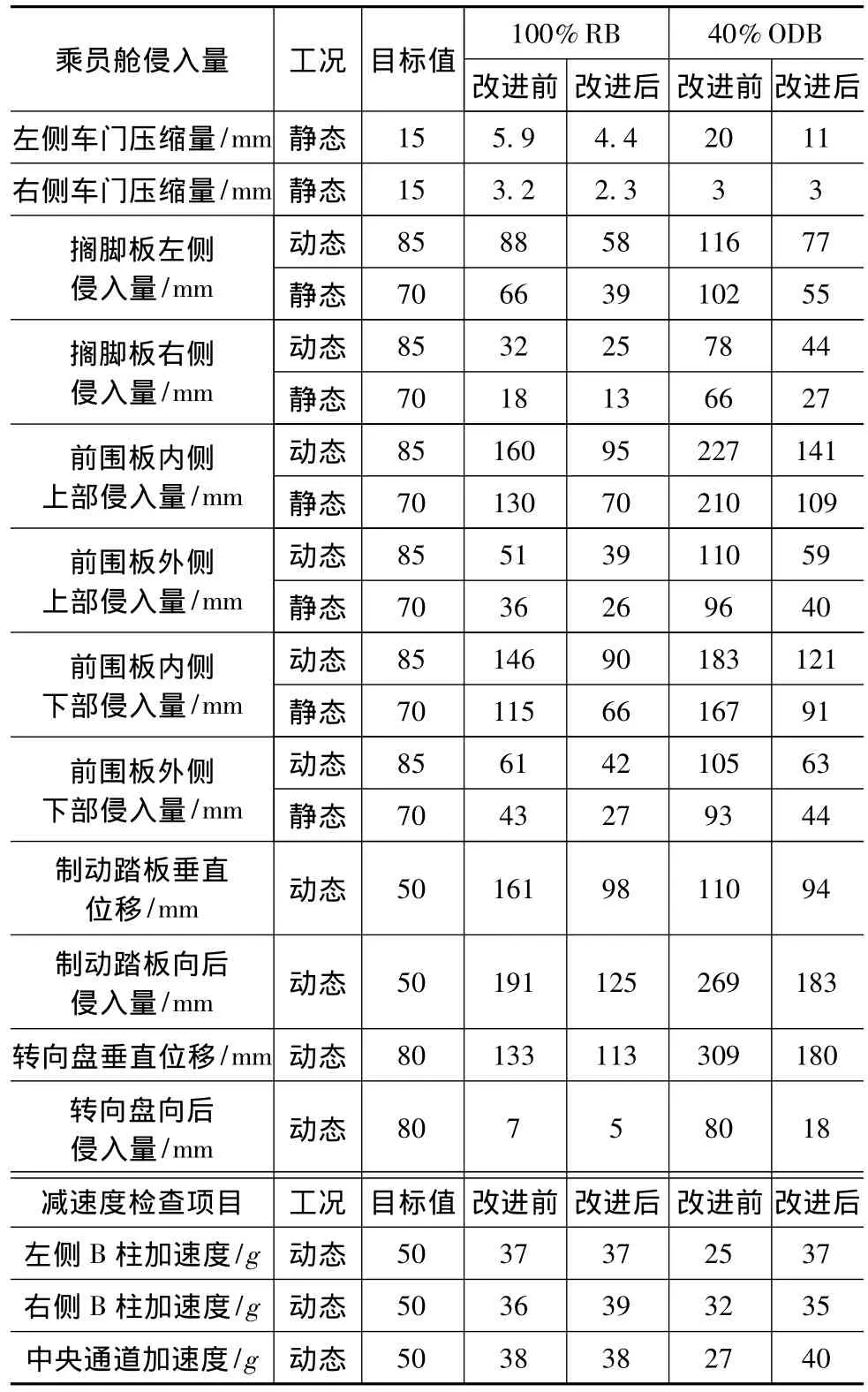

燃料电池轿车按照相同的工况进行了100%RB和40%ODB的有限元模拟验证,其改进前和改进后的碰撞结果见表1。

表1 改进前后100%RB和40%ODB乘员舱侵入量及加速度值对比

从表1可看出,通过对前纵梁的修改,在100%RB和40%ODB中,乘员舱的情况得到明显的改善。基本上所有的超差指标已经得到改善,其中大部分指标已满足要求,但还有部分未达到目标值。B柱的减速度值相对于改进前有一定的上升,这主要是由于前纵梁刚度的增加造成整车的刚度也相对增加了,在碰撞过程中,刚度越高,传递到后面的能量就越高,乘员所受的减速度值也越大。因此刚度并不是增加的越多越好。

在100%RB中,前纵梁的主要变形区域由前部和后部转移到了前部和中部,这有助于减小对乘员舱的冲击。另外在改进后的碰撞过程中,左/右前纵梁的变形量相对改进前也有所增加,达到262mm/279mm,分别增加了13mm/25mm,这说明碰撞过程中,前纵梁吸收了更多的碰撞能量,这也提高了乘员舱中的乘员安全系数。

尽管设计更改为整车碰撞结构安全性带来明显的改善,但许多区域还是没有达到目标值,这为燃料电池轿车的乘员带来了安全风险。事实上,由于前面所述原因的存在,在经过根据多种改制设计方案进行的碰撞模拟后发现,无法在现有的动力系统结构和布置前提下使整车的结构完全满足碰撞安全要求。前部刚度增加的过多,使乘员在碰撞过程中的减速度超过身体的负荷。上述对前纵梁的修改方案是一个效果较好又简单易行的方案。

4 结论

(1)燃料电池轿车碰撞能量较传统轿车更大,因此在结构设计中要提高整车的刚度和强度,以保护乘员的人身安全。但过大的刚度容易导致碰撞时乘客有过大的减速度,反而对人体有伤害。

(2)由于前舱的动力系统是集成化和模块化设计,且考虑到安装维护方便,一般都会采取固定在前副车架上并一起安装到车身上的方案,导致前副车架的承载能力要远大于传统的内燃机轿车,因此对副车架及其与车身的连接点必须进行加强设计。

(3)在前舱中,动力系统与前围板和前保险杠横梁之间的空间应保持有250mm的最小距离,以便留出足够的前纵梁的溃缩距离,使其吸收尽可能多的碰撞能量。

(4)对于燃料电池轿车上一些特殊的与安全性有关的部件,如高压蓄电池和氢瓶等,必须对其设计较为可靠的防护措施,对这些部件周围的车身或者底盘结构做局部的加强设计,甚至可考虑做一些主动的吸能设计,确保这些安全部件在碰撞过程中不受影响。

(5)目前燃料电池轿车的碰撞安全性一般只能通过有限元仿真来进行验证,无法利用实际的碰撞试验对仿真结果作对比验证,相信今后会逐步解决目前碰撞结构安全设计研究的局限性。

[1]黄伟科,朱平.燃料电池轿车整车碰撞氢安全评价方法[J].机械制造,2010,48(3):32 -35.

[2]邬诚君,王宏雁.基于虚拟碰撞试验分析燃料电池轿车车身结构的安全性[J].安全与环境学报,2006,6(1):33 -36.

[3]潘璠,朱西产,王大志,等.燃料电池轿车碰撞安全性仿真研究[J].汽车工程,2008,30(11):1013 -1017.

[4]何健,万党水.燃料电池轿车氢瓶保护系统设计分析研究[J].上海汽车,2008(7):19 -21.

[5]王晓蕾,马建新,邬敏忠,等.燃料电池汽车的氢安全问题[C].2007机械工程全国博士生学术论坛,2007:219-221.