上夹板断裂原因分析

2012-07-17吴俊峰

吴俊峰

(中航工业航宇救生装备有限公司,湖北襄阳441003)

0 引言

金属材料在生产、加工过程中经常会有氢渗入,使其产生氢脆。在生产中通常遇见的氢脆多由生产加工过程中氢渗入而除氢不够或不彻底所导致,含氢量测定结果往往比较高(2×10-6~6×10-6);但在实际构件中也有氢含量测定结果比较低(尤其在高强度结构钢构件中),甚至低于1×10-6,但从断口及其他各方面综合分析仍然具备氢脆特征,而应该定性为氢脆的案例。某牌号为30CrMnSiNi2A的上夹板进行强度试验,当加载到220 kN时在夹板截面突变处R根部发生突然断裂,断裂夹板见图1,试验加载方向如图1中白色箭头所示。夹板的设计强度是在加载到300 kN时不允许破坏。该上夹板主要制造工序为:热锻→正、回火→机加→热处理→抛丸→表面处理(磷化)→喷漆。

通过对断裂上夹板进行综合分析,找出失效原因,并为同类故障的发生提供借鉴。

图1 上夹板断裂部位Fig.1 Fracture position of upper batten

1 试验过程与结果

1.1 断口宏观观察

夹板在截面突变R连接处断裂(图1)。断口宏观较为平齐,无明显塑性变形,断面与主应力方向垂直,为脆性断口,可见明显放射棱线,为解理断裂,出现线性多源特征,断裂源在夹板表面,如图2中白色箭头所示,粗大棱线收敛方向为裂纹源萌生区,即裂源。断口干净新鲜,源区为亮灰色结晶颗粒状,为新断口,属于一次性断裂,宏观未见夹杂等其他肉眼可见冶金缺陷。

图2 断口宏观形貌Fig.2 Appearance of the fracture surface

1.2 断口微观观察

断口源区典型形貌见图3。裂源见图3黑色箭头所指,可见棱线由裂源向内扩展放射。在源区边缘未见机加伤痕和夹杂等冶金缺陷。断口干净无附着物,在扫描电镜下观察,源区为沿晶分离特征(图4),晶粒轮廓鲜明,呈冰糖状,晶界面上伴有变形线,出现撕裂棱,扩展区在沿晶断口上可见细小韧窝(图5),最后瞬断区为韧窝(图6)。

图3 源区形貌Fig.3 Appearance of source zone

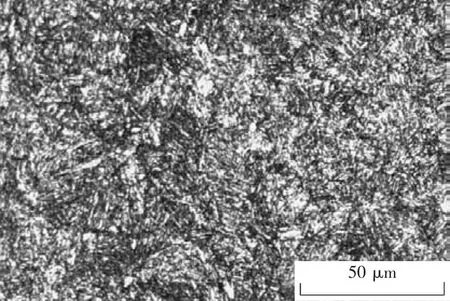

1.3 显微组织检查

上夹板显微组织形貌见图7,为均匀回火马氏体+少量铁素体,无过热现象,为正常组织。

1.4 硬度检验

对夹板进行硬度检测,结果为 47.5~49 HRC,符合45~50 HRC的设计要求。

图4 源区沿晶断口形貌Fig.4 Intergranular fracture feature at the source zone

图5 扩展区沿晶+韧窝断口形貌Fig.5 Dimples and intergranular fracture feature at propagation region

图6 瞬断区断口韧窝形貌Fig.6 Dimples at final rupture zone

图7 上夹板的显微组织Fig.7 Microstructure of the upper batten

1.5 氢含量测定

对夹板进行氢含量测定其结果为1×10-6。

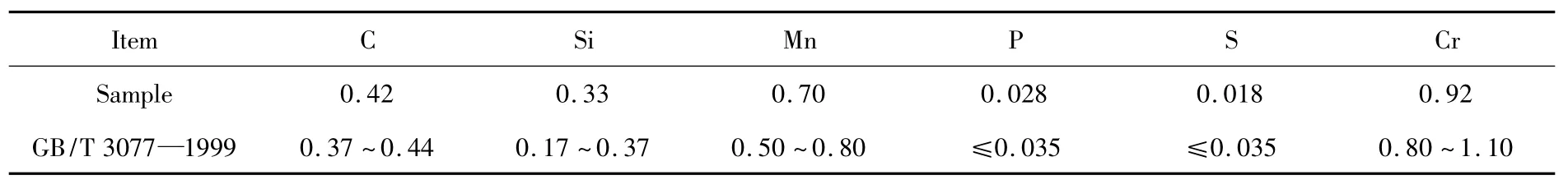

1.6 化学成分分析

化学成分分析结果见表1,其结果符合标准值要求。

2 分析与讨论

夹板在截面突变R连接处断裂,断口宏观较为平齐,无明显塑性变形,放射棱线明显,断口源区为沿晶分离,扩展区在沿晶断口上可见韧窝,最后瞬断区为韧窝,这些均表明夹板为脆性断裂。

表1 化学成分分析结果(质量分数 /%)Table 1 Results of chemical composition analysis(mass fraction/%)

化学成分分析结果符合标准要求。金相显微组织为均匀回火马氏体+少量铁素体,为正常组织,因此夹板热处理工艺不存在问题。

断口出现沿晶断裂特征通常可能由4种因素所致[1]:1)存在过热、过烧组织;2)应力腐蚀;3)回火脆;4)氢脆。

夹板金相组织为正常的回火马氏体,无过热与过烧的粗大组织和晶粒出现(图7),所以过热过烧导致沿晶现象可以排除;断面干净新鲜无分叉裂纹,无腐蚀产物、泥纹花样,晶粒轮廓分明但晶界并不圆滑(图4、图5),故应力腐蚀造成夹板断裂失效的可能性可以排除;按照文献[2]在断口附近取样磨抛后用显示回火脆的腐蚀剂:苦味酸10 g+二甲苯100 ml+乙醇10 ml腐蚀、抛光,腐蚀后未见回火脆性特征的黑色网状现象出现[2],故回火脆性的可能性也可以排除。

断面沿奥氏体晶界分离开裂,晶粒轮廓分明,呈冰糖状,属于沿晶脆性断裂,晶界显微裂纹无分叉,是氢脆断裂的微观特征之一[3]。

通常一般钢中的含氢量在(5~10)×10-6以上时会产生氢致裂纹,但对于高强度钢,即使钢中含氢量小于1×10-6,由于应力的作用,处在点阵间隙中的氢原子会通过扩散集中于缺口所产生的应力集中处,氢原子与位错的交互作用使位错线被钉扎不能自由活动,从而使基体变脆[4]。

一般具有如下3个特征均为氢脆断裂[3]:1)宏观断口表面洁净,无腐蚀产物,断口平齐,有放射花样;2)微观断口沿晶分离晶粒轮廓鲜明晶界面上伴有变形线,二次裂纹少,撕裂棱或韧窝较多;3)工作应力主要是静拉应力,特别是三向静拉应力。该夹板断口干净无附着物,源区沿晶分离,晶粒轮廓鲜明,呈冰糖状,晶界面上伴有变形线,出现撕裂棱;从夹板断裂的部位来看:断裂在夹板截面突变根部,为应力集中最大部位。

文献[4]中甲烷高压理论能较好地解释氢脆的产生原因:氢(H2、H、H+)夺取钢中的碳生成甲烷,氢分子和甲烷分子的体积比氢原子大得多,形成后被封闭在钢材的微缝隙中,逐渐形成高压,高压作用使微隙壁萌生裂源至发展成裂纹,最终钢的力学性能下降导致构件丧失承载能力。其反应式为:

从夹板生产工序看只有在磷化过程中有可能出现氢的渗入。磷化是金属表面与含磷酸二氢盐的酸性溶液接触,发生化学反应,而在金属表面生成稳定的不溶性的无机化合物膜层的一种表面的化学处理方法,形成磷化膜,夹板浸入磷化液中时,先与磷化液中的磷酸作用,生成一代磷酸铁,并有大量的H2析出,其反应式为:

析出的H渗入夹板,如不及时进行除氢处理便会使夹板产生氢脆。

查阅生产记录得知,该夹板在磷化处理后并未进行除氢处理。重新投入试验件补充除氢处理工序后在进行拉力试验,加载到310 kN时也未见破坏,这证实了夹板的确是由于磷化处理后未进行除氢处理而导致夹板表面吸氢至脆。

30CrMnSiNi2A属于高强度结构钢,因此,只要有H渗入,即使含量不高也会使脆性增加。文献[5]认为氢脆裂纹源的萌生与应力有关,裂纹源在应力和氢交互作用下逐步形成。影响氢脆断裂的主要与氢浓度、夹板强度和夹板所受应力大小有关,当氢含量较低应力较大时一般可见沿晶韧窝混合特征。

因此,夹板是在磷化处理后未进行除氢处理,在进行强度试验时由于氢脆而断裂。

3 结论

1)夹板断裂性质为脆性断裂;

2)夹板的断裂与材质、机械加工和热处理工艺无关;

3)夹板断裂原因为氢致脆性断裂。

[1]刘昌奎,臧金鑫,张兵.30CrMnSiA螺栓断裂原因分析[J].失效分析与预防,2008,2(3):43 -47.

[2]《金相分析》编写组.金相分析[M].北京:国防工业出版社,1982:246-248.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:201-204.

[4]廖景娱.金属构件失效分析[M].北京:化学工业出版社,2004:98.

[5]刘高远,姜涛,赵卫国,等.两种夹板不同条件下氢脆断裂分析[J].材料工程,2003(增刊):118-120.