不同增强相对挤压态Mg-Zn-Mn-Y合金动态再结晶影响分析

2012-07-16何维维戴圣龙

何维维, 张 坤, 黄 敏, 戴圣龙

(北京航空材料研究院,北京 100095)

镁合金是目前工业上应用的密度最轻的金属结构材料,密度只有铝的三分之二,这一特性使其在航空航天、汽车、自行车骨架、计算机等3C产品中得到广泛应用[1]。由于镁合金特有的密排六方结构,镁合金的动态再结晶过程引起越来越多的研究者的兴趣,并揭示和建立了不同变形温度和变形速率下的几种动态再结晶机制。Ion等人[2]研究了423-593K温度范围内,压缩变形方向平行于基面的变形镁合金的动态再结晶过程。认为起初在原始晶界周围通过孪晶、基面滑移和晶格旋转的方式形成亚晶界,随着形变进一步增加,转换成大角度晶界。由于这一过程包含晶格旋转,因此称为旋转动态再结晶(RDRX)。Humphreys等人[3]认为在这一过程中,极少发生晶界迁移而且形核、长大的界面并不明显,因此旋转动态再结晶包含在连续动态再结晶(CDRX)中。在较高温度变形600K时,发生非连续动态再结晶。Galiyev[4]和 Sitdikov 等人[5]研究了变形条件与动态再结晶之间的关系,结果表明连续动态再结晶(CDRX)由交滑移引起,而非连续动态再结晶是由攀移引起的。McQueen等人[6,7]采用扭转试验研究了AZ31镁合金在453-723K温度范围内的变形行为,证实了Galiyev等人的交滑移理论。Barnett等人[8~11]研究了AZ31镁合金变形模式和微观组织对应力应变和动态再结晶的影响规律,总结了不同变形条件下的动态再结晶机制。

随着稀土元素对提高镁合金强度、改善高温蠕变性能的作用被开发,对稀土镁合金的研究日益增多[12~15]。Mg-Zn-Y系合金时具有准晶增强的新型高强变形镁合金,主要增强相分别为I相(Mg3Zn6Y,二十面体准晶结构)和W相(Mg3Zn3Y2,立方结构),增强相的种类由 Zn/Y 比值决定[16,17]。Han 等人[18]研究铸态ZK60合金中加入不同Y含量对析出相及力学性能影响,结果表明随着Y的加入,首先生成I相,I相数量随着Y元素含量的增加而提高,力学性能也随之提高;Y含量进一步提高,出现W相,I相阻碍基滑移而强化合金,而W相在变形过程中成为裂纹源。Singh等人[19]通过对Mg-Zn-Y合金挤压变形,在室温及高温条件下均具有较高强度。Bin Chen等人[20]研究了Y,Zn元素对Mg-Zn-Y系镁合金性能和微观组织的影响,结果表明Y的加入提高了合金的再结晶温度,Y和Zn可以细化再结晶晶粒。Xu等人[21]研究了Zn/Y比分别为5、10的两种高Zn/Y比Mg-Zn-Y合金的微观组织和力学性能,两种合金均只含有一种增强相I相,当Zn/Y比为10时,I相与α-Mg以共晶形式存在于晶界,两种合金的铸态性能较低,挤压变形后Zn/Y比为10的合金性能显著提高,抗拉强度达到320MPa。

在Mg-Zn-Y系合金的变形行为方面,唐伟能[22]比较了含有1%(质量分数,下同)Y的铸态ZK60合金(ZW61)与WE54镁合金的高温塑性变形特征及组织演变。ZW61合金的变形激活能约为163~168kJ/mol,稍高于纯镁的体积自扩散激活能。ZW61合金高温压缩变形组织存在严重变形不均匀性,形成典型“项链”组织。而WE54合金的变形激活能为193kJ/mol,显著高于ZW61合金,且该合金对于温度和应变速率的变化ZW61合金敏感,这可能与WE54合金中含有更多的稀土元素有关。Zheng等人[23]研究了挤压态Mg-Zn-Y-Zr合金在温度150℃,应变速率1.67×10-3~1.67×10s-1,结果表明挤压态Mg-Zn-Y-Zr合金具有明显的形变硬化效果。Wang等人[24]采用热压缩试验研究了铸态Mg-Zn-Y-Zr合金在温度范围200~400℃,应变速率0.0015~7.5s-1,从加工图分析得知动态再结晶发生在温度范围300~400℃,应变速率0.0015~0.15s-1,最佳变形条件为 350℃,0.0015s-1,动态再结晶受形核速率控制,形核速率较生长速率低一个数量级,形核速率由螺旋位错的交滑移引起的机械回复过程决定。

已有的关于Mg-Zn-Y系合金的研究都集中在增强相对合金微观组织和力学性能的影响,以及Y元素的加入对合金变形性能及动态再结晶行为的影响,而且研究对象多为铸态合金,而关于不同增强相对变形态合金变形行为及动态再结晶的影响还未见报道。因此本工作以只含有I相、W相的两种挤压态Mg-Zn-Mn-Y合金为对象,研究两种增强相对合金变形行为及动态再结晶机制的影响。

1 实验材料及方法

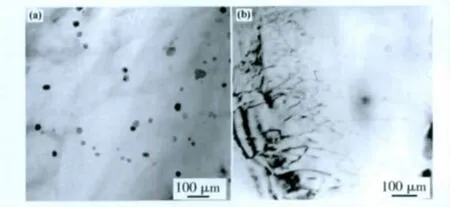

实验用镁合金成分X为合金Ⅰ(Mg-1.98%Zn-0.71%Mn-0.36%Y,基体 α相和 I相)和合金Ⅱ(Mg-1.73%Zn-0.74%Mn-1.54%Y,基体α相和W相)。合金中的相分析见本文作者已发表的文章[25],本文不再赘述。将挤压棒材(挤压温度300℃,挤压比为11),经机械加工成尺寸为φ10mm×15mm的圆柱体压缩试样。图1是挤压态合金Ⅰ、合金Ⅱ的光学显微照片。热压缩试验在Gleeble-3800试验机上完成,试样以10℃/s加热到变形温度(250℃、300℃,350℃,400℃),保温 5min,以不同的应变速率(0.001,0.01,0.1,1,10)变形到真应变0.7,变形结束后立即水冷。压缩变形后的试样沿平行于压缩方向的试样中心轴所在的平面剖开,在截面中心位置观察组织形貌,光学显微组织是在莱卡光学显微镜下观察,腐蚀剂为5 g苦味酸+5 mL冰醋酸+100 mL无水乙醇。试样的透射电镜分析在飞利浦TENCNAI G-20透射电镜(TEM)上完成,加速电压为175kV。

图1 挤压态合金Ⅰ、合金Ⅱ的光学显微照片Fig.1 Initial microstructures of extruded Mg-Zn-Mn-Y magnesium alloy (a)alloyⅠ;(b)alloyⅡ

2 实验结果

2.1 真应力-应变曲线

图2和图3分别是合金I和合金II在不同应变速率下的真应力应变曲线。可以看出,温度和应变速率对两种合金的塑性变形行为都有明显的影响。温度是影响流变应力的一个重要因素,在250℃的较低温度下,曲线中存在着明显的加工硬化现象,随着变形量的增加,流变应力不断升高,一直到应力峰值。对于只含有I相的合金I,试样很快发生断裂。而对于只含有W相的合金II,在所有温度和应变速率范围内均没有观察 到断裂现象。

在中温(300℃和350℃)和应变速率较低时,合金的加工硬化程度逐渐减弱,流变软化特征越来越明显。合金I在350℃时,即使达到0.7的真应变也没有发生断裂。流变应力经过峰值后缓慢下降,最后趋于平稳。一般来说,动态再结晶在应力峰值稍前一点已经开始发生,应力峰值是由位错累积产生的硬化和动态再结晶产生的软化叠加的结果[4]。随着应变的进一步增加,动态再结晶过程不断使材料发生软化,流变应力继续降低,材料塑性增加。挤压态Mg-Zn-Mn-Y合金的这一流变特征与Mg-Zn-Mn镁合金以及其他挤压态镁合金没有差别[26]。从图中可以看出,含有W相的合金II在峰值应力后的软化效果较合金I明显,说明动态再结晶在合金II中更容易发生。当温度升高到400℃时,流变应力峰值不明显,很快趋于平衡。这主要因为温度升高到一定程度后,动态再结晶过程加快,加工硬化和软化很快达到平衡[27,28]。从图2和图3还可以看出,在变形温度和应变量都不变的情况下,应变速率升高,流变应力增加,因此含有I相的合金I和含有W相的合金II都是正应变速率敏感材料。在所有的温度及应变速率下,合金I的流变应力均高于合金II。在以往的研究中,Y含量较高的镁合金的流变应力较高。在本文研究中的含有较少Y元素的合金I反而具有更高的流变应力,而两种合金的晶粒大小基本一致,唯一不同的是合金中的析出相种类。因此可以推断,流变应力的差别是由不同析出相种类引起的,这一结果与文献[25]中报道的变形镁合金中强韧化作用的讨论是一致的,即I相的强化作用较强,W相使合金韧化。

2.3 加工图分析

图4是变形量为0.5时合金I的加工图,其冶金学解释和最佳加工状态见表1。加工图可以分为三个区。A区出现在应变速率0.01~0.001s-1和温度300~400℃,塑性变形能量耗散率较高,大约为30%~40%,代表动态再结晶区。这一区域又分为A1区和A2区,其典型组织如图5(a,b)所示。A1区在300~350℃的中温温度区间,变形后动态再结晶完全,并且晶粒细小。A2区是在400℃的高温区,变形后再结晶晶粒有一定程度的长大,但没有观察到“项链”组织等异常长大现象。因此热加工过程可以在A1和A2两个区域进行。B区出现在温度为300~310℃,应变速率为0.1~1s-1的范围内,代表动态回复,随后发生动态再结晶。C区出现在应变速率大于1,温度范围300~350℃,挤压态合金I在此区间变形后出现流变失稳,表现形式为机械孪生(见图5c)和绝热剪切带(见图5d)。在250~300℃的温度范围内,应变速率高于0.001s-1时,合金变形后发生楔形开裂,见图5e所示。

图6是合金II变形量为0.5时的加工图,其冶金学解释和最佳加工状态见表2。图中阴影部分代表流变失稳区。除局部流变失稳区以外,加工图上其他区域均发生了动态再结晶,所不同的是动态再结晶的晶粒状态及晶粒大小。图7是不同变形条件下挤压态合金II的显微组织形貌。

从图7中可以看出,在不同的变形条件下,挤压态合金II均发生了不同程度的动态再结晶,但再结晶程度及晶粒大小有所区别,没有观察到机械孪生或绝热剪切带等流变失稳现象。在加工图的左下区域的低温低应变速率(350℃,0.001s-1)条件下,如图7a所示,细小的再结晶晶粒沿原有晶界形成,但由于温度较低,再结晶程度不完全,组织不均匀。在加工图的右下区域,当温度升高到400℃时,由于合金中W相的“钉扎”作用不明显,晶粒显著长大(见图7b)。在加工图中部,如图7c所示的变形条件为300℃和应变速率0.1s-1,与图7a相比,随着应变速率的升高,合金中再结晶晶粒更加细小。当应变速率升高到1s-1,即加工图中部,中低温时(250℃、300℃),再结晶晶粒细小,再结晶程度完全;在加工图的右上区域,变形条件为高温高应变速率,其显微组织见图7f,由于应变速率快,再结晶程度完全,并十分均匀,但由于温度高,在变形过程中晶粒有一定程度的长大。合金II的最佳变形条件为250~300℃,1 ~10s-1的应变速率。

图4 合金I变形量为0.5的加工图Fig.4 Power dissipation maps obtained at strains of 0.5

表1 挤压态合金I加工图的冶金学解释和最佳热加工状态Table 1 Optimum parameters of processing map for Alloy I

2.4 变形过程中的组织演变

为了分析比较含有不同第二相的挤压态Mg-Zn-Mn-Y合金的动态再结晶机制的特点,分别选取两种合金的最佳加工温度进行比较。图8和图9是合金Ⅰ和合金Ⅱ在400℃、应变速率1s-1条件下的组织演变。图8a是合金Ⅰ在变形量0.1时(峰值应力之前)的显微组织,可以看到合金中已开始发生部分动态再结晶,发生动态再结晶的区域集中在原始纤维状组织处。当变形量增大到0.3时,动态再结晶区域增加,如图8b所示。应变为0.5时,合金可充分变形并得到均匀的等轴晶,如图8c所示。

图9是合金Ⅱ在温度300℃、应变速率1s-1条件下变形到0.1,0.3,0.5的不同变形量后的显微组织形貌。与热压缩之前相比,合金产生0.1的变形量后,DRX晶界变得清晰,易于分辨,但是晶粒尺寸并没有变化。说明在变形量很小的过程中,没有发生DRX晶粒的形核过程,而只发生原始晶界吸收位错塞积使小角度晶界转变为大角度晶界。

3 分析讨论

3.1 不同增强相对合金DRX机制的影响

连续动态再结晶(CDRX)是镁合金中的一种重要形核机制,其一般只有在高层错能的金属中才能发挥作用。但Galiyev等人[28]的研究发现,镁合金热变形过程中也可以通过连续动态再结晶形核。发生连续动态再结晶时,在流变应力达到峰值之前,部分晶界首先发生弯曲并形成再结晶新晶粒。进一步增大变形程度时,在具有大角度晶界的原始粗大晶粒和孪晶界处形成链状等轴新晶粒。微观分析发现,合金在变形初期形成了亚结构,并在应力集中较严重的晶界附近形成小角度晶界网络。随着应变的增大,这些亚晶不断转化成具有大角度晶界的再结晶新晶粒,即连续动态再结晶。

在本研究中,原始粗大晶界及粗大第二相(I相)已被初始挤压变形挤碎,因此即使在压缩量较小(0.1和0.3)时也没有观察到晶界弯曲和孪晶,因为被挤碎的晶界和I相形成亚结构,在变形过程中吸收塞积的位错而转化成大角度新晶粒。

图10是合金 I在400℃温度、1s-1应变速率下,不同变形量的透射电镜照片。图10a中显示随着变形的发生,在原始晶界处出现位错塞积。变形量从0.1增大到0.3时,晶界位错塞积更加严重,如图10b所示。当缠结的位错塞积到一定程度时,动态再结晶晶粒形核,消除了位错缠结产生的畸变能。这种动态再结晶接近常规动态再结晶的过程。从图8b和c可以看出,动态再结晶在原始晶粒内部发生,变形量为0.5时,均匀细小的再结晶晶粒遍布整个晶体内部。图10c显示变形量为0.5时的透射明场像,图中可以看出许多亚晶和亚结构出现在合金I中,而这些亚晶的晶界已经十分清晰,说明亚晶界已由小角度晶界转变成大角度晶界。比较图8c中的动态再结晶晶粒和图10c中的晶粒结构,发现它们在同一个数量级,因此有理由认为图10c中的亚结构就是动态再结晶晶粒。动态再结晶晶粒出现在原始晶粒内部,而且均匀细小。因为随着变形地深入,原始晶粒内部没有发生动态再结晶区域的位错密度不断增加,如图10所示。文献[27]报道Mg-Zn-Y合金在高温变形过程中没有新相析出,圆形颗粒为I相,因此断定图11a中圆形颗粒为I相。这些粒子与位错缠结在一起,位错运动受到第二相粒子和晶界的阻碍而形成位错塞积,进一步形成了位错胞和亚晶。亚晶晶界通过吸收缠结的位错,将小角度晶界转化为大角度晶界,从而形成动态再结晶晶粒。这种再结晶机制为连续再结晶机制(CDRX)[28]。连续动态再结晶是一步发生的过程,新晶粒同时形核,因此晶粒很难长大,新晶粒均匀细小。弥散细小的I相颗粒及晶界对位错的有效阻碍是连续动态再结晶发生的重要原因。

图10 应变速率1s-1、温度400℃下合金I不同变形量的TEM明场像Fig.10 TEM images of Alloy I deformed to various strains at 400℃and strain rate 1s-1(a)0.1;(b)0.3;(c)0.5

图11 挤压态合金I在400℃,1s-1应变速率变形到0.5时的TEM形貌Fig.11 TEM micrographs of Alloy I deformed to strain 0.5 at 400℃and 1s-1strain rate

从以上分析可知,变形量较小时(0.1和0.3),合金I的动态再结晶以常规动态再结晶为主,较大变形量时(0.5),动态再结晶机制为连续动态再结晶。图12a是挤压态合金Ⅱ在压缩变形前的TEM明场像,图中显示出挤压过程产生的位错向原始晶界处塞积,但挤压温度较低,而且速度较快,来不及形成大角度再结晶晶界。图12b显示了合金Ⅱ在温度300℃、应变速率1s-1条件下压缩到变形量为0.1后的TEM明场像,图中显示随着位错在晶界上的进一步塞积,小角度晶界逐渐转化成大角度晶界,从图中能看出明显的晶界,这一过程为连续动态再结晶过程。图9b和c显示,当应变量为0.3时,合金中的晶界再次变得宽化、模糊,并且晶粒大小没有变化。当应变量达到0.5时,观察到细小的动态再结晶晶粒及“项链”状组织。

据文献[28]研究发现,镁合金挤压板在压缩变形过程中,伴随着旋转动态再结晶的发生,演变规律如图13所示。晶粒之间形成的附加内应力使晶界附近的局部区域发生扭曲,由于扭曲区域点阵畸变严重从而成为动态再结晶优先形核的位置(图13a)。在晶界附近,晶格畸变严重区域发生动态再结晶形成细小的新晶粒,新晶粒围绕着原始较大晶粒的晶界呈环状分布(图13b)。随着变形程度的增大,动态再结晶晶粒越来越多,并不断向晶内扩展使晶粒细化(图13c)。

图14是合金Ⅱ应变量分别为0.3和0.5时的TEM形貌。从图14a中看出,大量位错在晶界处塞积,文献[25]报道W相对基体的“钉扎”作用较弱,因此晶界容易扭曲变形,成为新晶粒优先形核的地方。图14b显示出,新晶粒围绕着原始晶粒呈环状分布,并且与原晶粒取向不同。随着变形量的增大,再结晶晶粒数量增加,均匀细小的晶粒数量增多(见图14c)。从宏观上看,仍有部分原始晶粒残留,而形成“项链”组织(图9c)。从以上分析得出,只含有W相的合金III在变形量较小时,动态再结晶的方式为连续动态再结晶,变形量较大时为旋转动态再结晶。

图12 应变速率1s-1、温度300℃下合金II不同变形量的TEM明场像Fig.12 TEM images of Alloy II deformed to various strains at 400℃ and strain rate 1s-1,(a)0;(b)0.1

3.2 变形温度对DRX的影响

图15是合金I在应变速率为1s-1、不同温度条件下变形后的组织形貌。图中显示出,随着温度的升高,动态再结晶更加完全,再结晶晶粒更加均匀细小。上一节分析得知,合金I在高温400℃下变形的动态再结晶机制是连续动态再结晶,温度越高,形核的晶粒越多,晶粒越难以长大,加上I相颗粒在晶界上的“钉扎”作用,因此合金I在高温下可获得均匀细小的动态再结晶晶粒。

图16是挤压态合金Ⅱ在应变速率为1s-1、不同温度条件下变形后的组织形貌。观察可见,合金Ⅱ的再结晶晶粒尺寸随着温度的升高而增大,当温度升高到350℃时没有发现晶粒的异常长大。当在高温下变形时,发生二次动态再结晶,部分晶粒发生异常长大。合金Ⅱ的动态再结晶机制为旋转动态再结晶,再结晶晶核随着变形量的增加而增多,当变形量一定,温度升高并不会引起更多晶核形成,多余的能量被部分晶粒吸收而长大。因此对于合金I来说,变形温度高会细化晶粒。而对于合金Ⅱ来说,增大变形量会使晶粒细化。

4 结论

本工作研究了含有不同第二相(I相和W相)的挤压态Mg-Zn-Mn-Y镁合金的高温塑性变形过程中的流变应力、应变、应变速率和温度之间的相互关系,得出以下主要结论:

(1)两种挤压态Mg-Zn-Mn-Y合金在热压缩变形过程中,流变应力随温度的升高和应变速率的减小而降低。只含I相的合金I在较低温度下,表现出明显的加工硬化,峰值应力后发生断裂;在中高温度下,由于发生动态再结晶而表现出明显的流变软化。只含有W相的合金Ⅱ在中低温度下变形时,峰值应力之前出现加工硬化,随后随动态再结晶的发生而出现软化;在高温下,加工硬化不明显。

(2)合金I的最佳加工条件为300~400℃,应变速率低于0.01s-1;合金III的最佳加工范围为250~300℃,应变速率1s-1。合金I变形后存在机械孪生和绝热剪切带两个流变失稳区,而合金III没有这两个区域。两种合金分别在最佳变形条件下变形后,合金I的组织更加均匀细小,是因为I相不易发生变形,因此“钉扎”作用要优于W相。

(3)变形量较小时(0.1和0.3),合金I的动态再结晶以常规动态再结晶为主;变形量较大时(0.5),动态再结晶为连续动态再结晶机制。合金Ⅱ在变形量较小时,其动态再结晶的方式为连续动态再结晶,变形量较大时为旋转动态再结晶。

(4)由于合金I和合金Ⅱ的动态再结晶机制不同,温度对两种合金变形后的组织影响也不同。合金I在高温下变形可获得均匀细小的再结晶晶粒,而合金Ⅱ在高温下变形后,晶粒长大,细化晶粒要依靠增大变形量。

[1]PRASAD Y V R K,RAO K P,GUPTA M.Hot workability and deformation mechanisms in Mg/nano-Al2O3[J].Composites Science and Technology,2009,69:1070-1076.

[2]ION S E,HUMPHREYS F J,WHITE S H.Dynamic recrystallisation and the development of microstructure during the high temperature deformation of magnesium[J].Acta Materialia,1982,30:1909-1919.

[3]HUMPHREYS F J,HATHERLY M,Recrystallization and Related Annealing Phenomena,2nd ed[M].Oxford UK:Elsevier.2004.

[4]GALIYEV A,KAIBYSHEV R,GOTTSTEIN G.Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60 [J].Acta Materialia,2001,49:1199-1207.

[5]SITDIKOV O,KAIBISHEV R.Dynamic Recrystallization in Pure Magnesium [J].Materials Transactions,2001;42:1928-1937.

[6]MWEMBELA A,KONOPLEVA E B,MCQUEEN H J.Microstructural development in Mg alloy AZ31 during hot working[J].Scripta Materialia,1997;37:1789-1975.

[7]MYSHLYAEV M M,MCQUEEN H J,MWEMBELA A,KONOPLEVA E.Twinning,dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J].Materials Science and Engineering(A),2002,337:121-133.

[8]BARNETT M R.Influence of deformation conditions and texture on the high temperature flow stress of magnesium AZ31[J].Journal of Light Metals,2001;1:167-177..

[9]BARNETT M R.Quenched and Annealed Microstructures of Hot Worked Magnesium AZ31[J].Materials Transactions,2003;44:571-577.

[10]BEER A G,BARNETT M R.Influence of initial microstructure on the hot working flow stress of Mg-3Al-1Zn[J].Materials Science and Engineering(A),2006,423:292-299.

[11]BARNETT M R,BEER A G,ATWELL D,et al.Influence of grain size on hot working stresses and microstructures in Mg-3Al-1Zn [J].Scripta Materialia,2004,51:19-24.

[12]FANG D,BI G,WANG L,LI G,JIANG Z.Microstructures and mechanical properties of Mg-2Y-1Mn-1-2Nd alloys fabricated by extrusion [J].Materials Science and Engineering(A),2010;527:4383-4388.

[13]黄晓锋,朱凯,曹喜娟.Y对Mg-2%Mn合金显微组织和力学性能的影响[J].材料热处理技术,2008,37:26-28.

[14]ANBUSELVAN S,RAMANATHAN S.Hot deformation and processing maps of extruded ZE41A magnesium alloy[J].Materials and Design,2010,21:2319-2323.

[15]LIU K,ROKHLIN L L,ELKIN F M,TANG D,MENG J.Effect of ageing treatment on the microstructures and mechanical properties of the extruded Mg-7Y-4Gd-1.5Zn-0.4Zr alloy [J].Materials Science and Engineering(A),2010;527:828-834.

[16]ZENG X,ZHANG Y,LU C,et al.Precipitation behavior and mechanical properties of a Mg-Zn-Y-Zr alloy processed by thermo-mechanical treatment[J]Journal of Alloys and Compounds,2005,395:213-219.

[17]LEE J Y,KIM D H,LIM H K,et al.Effects of Zn/Y ratio on microstructure and mechanical properties of Mg-Zn-Y alloys[J].Materials Letters,2005,59:3801-3805.

[18]XU D K,TANG W N,LIU L,et al.Effect of Y concentration on the microstructure and mechanical properties of as-cast Mg-Zn-Y-Zr alloys[J].Journal of Alloys and Compounds,2007,432:129-134.

[19]SINGH A,NAKAMURA M,WATANABE M.Quasicrystal strengthened Mg-Zn-Y alloys by extrusion[J].Scripta Materialia,2003,49:417-412.

[20]CHEN B,LIN D,ZENG X,et al.Effects of yttrium and zinc addition on the microstructure and mechanical properties of Mg-Y-Zn alloys[J].Journal of Materials Science,2010,45:2510-2517.

[21]XU D K,HAN E H,LIU L,XU Y B.Influence of Higher Zn/Y Ratio on the Microstructure and Mechanical Properties of Mg-Zn-Y-Zr Alloys[J].Metallurgical and Materials Transactions(A),2009,40A:1727-1740.

[22]唐伟能.高强度Mg-6Zn-1Y-Zr变形镁合金热机械加工组织和力学性能[D].沈阳:中科院金属研究所,2008..

[23]ZHENG M Y,XU S W,QIAO X G,et al.Compressive deformation of Mg-Zn-Y-Zr alloy processed by equal channel angular pressing[J].Materials Science and Engineering(A),2008,483:564-567.

[24]WANG Y,ZHANG Y,ZENG X,et al.Characterization of dynamic recrystallisation in as-homogenized Mg-Zn-YZr alloy using processing map [J].Journal of Materials Science,2006,41:3603-3608.

[25]Zhang E,W W He,H Du,K Yang.Microstructure,mechanical properties and corrosion properties of Mg-Zn-Y alloys with low Zn content[J].Materials Science and Engineering(A),2008,488:102-111.

[26]SIVAKESAVAM O.Effect of processing history and initial microstructrue on the hot working behavior of magnesium,Mg-Zn-Mn,Mg-Li-Al and Mg-Li-Al-Zr alloys-Characterization with processing map[D].Indian:Indian Institute of Science,1994.

[27]余琨,黎文献,王日初.Mg-5.6Zn-0.7Zr-0.8Nd合金高温塑性变形的热/力模拟研究[J].金属学报,2003,49:492-498.

(Yu K,Li W X,Wang R C.Heat/mechanical simulation research of Mg-5.6Zn-0.7Zr-0.8Nd alloy[J].Azta Metallurgica Sinica,2003,49:492-498.)

[28]GALIYE A,SITDIKOV O,KAIBYSHEV R.Deformation Behavior and Controlling Mechanisms for Plastic Flow of Magnesium and Magnesium Alloy[J].Materials Transactions,2003,44:426-436.

[29]陈振华.变形镁合金[M].北京:化学工业出版社,2005.