降低精炼钢钢中夹杂物的研究

2012-07-12王亚明王晓燕刘建军

董 立 王亚明 王晓燕 高 军 刘建军

(内蒙古北方重工集团,内蒙古014033)

北方重工特殊钢分公司主要生产一些特殊用途的钢,如机车用曲轴钢、超高压锅炉用无缝钢管、风机主轴、核电产品用钢等特殊钢。这些特殊钢钢锭作为关键件应用于各种机械设备。因此对钢锭的质量有较高的要求。精炼钢锭的质量主要取决于钢中的夹杂物含量。

钢中夹杂物(主要是氧化物)是降低精炼钢疲劳寿命最主要的冶金因素。因此,最大限度地去除精炼钢中夹杂物或者通过夹杂物变性以降低其危害,是提高精炼钢疲劳寿命的有效途径。因此,本文结合精炼钢的生产工艺,对如何控制钢中夹杂物展开研究。

1 曲轴、风机轴、无缝钢管生产工艺流程

目前我公司重点民品钢的生产工艺流程为:50 t电弧炉(EBT)冶炼→精炼炉(LF)冶炼→真空处理(VD)→模铸→热送→锻造→退火→机械加工→无损检测。

炼钢是关键工序,精炼钢锭内部质量取决于冶炼、精炼、浇注各个环节的操作。下道工序加工出现的冷弯裂纹、无损检测夹杂物超标、钢锭缩孔、偏析等都与炼钢有关。

2 存在的质量问题

用户对特殊钢的使用性能提出了苛刻的要求,要求具备较高的疲劳强度、弹性强度、屈服强度和韧性,较高的耐磨性能,较高且均匀的硬度,一定的抗腐蚀能力。钢的冶炼水平是钢锭内在质量好坏的先决条件,钢中的氧含量、成分偏析、夹杂物数量及分布是影响产品质量的重要冶金因素。

这些要求归结到两个相关的冶金因素,即精炼钢锭的纯洁度和均匀性。当前曲轴钢、风机轴钢出现的质量问题主要集中在钢中夹杂物超标上。无缝钢管用钢主要存在冷弯裂纹问题,另外有些钢锭还存在成分偏析、钢锭缩孔问题。

钢锭内部夹杂物直接影响着精炼钢锭的无损检测合格率。对夹杂物进行电镜、能谱分析可知,内部夹杂主要是氧化物夹杂,也存在硫化物、碳化物等夹杂。而产生夹杂物的冶炼因素主要是:

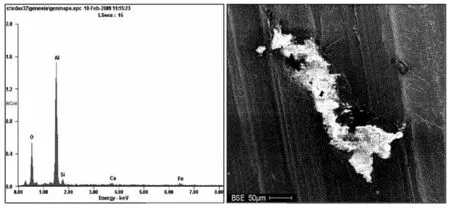

(1)出钢和炉外精炼过程中向钢液加入脱氧剂时发生脱氧反应,其产物未得到及时上浮,存留在钢中,成为脱氧产物的夹杂,如图1所示。

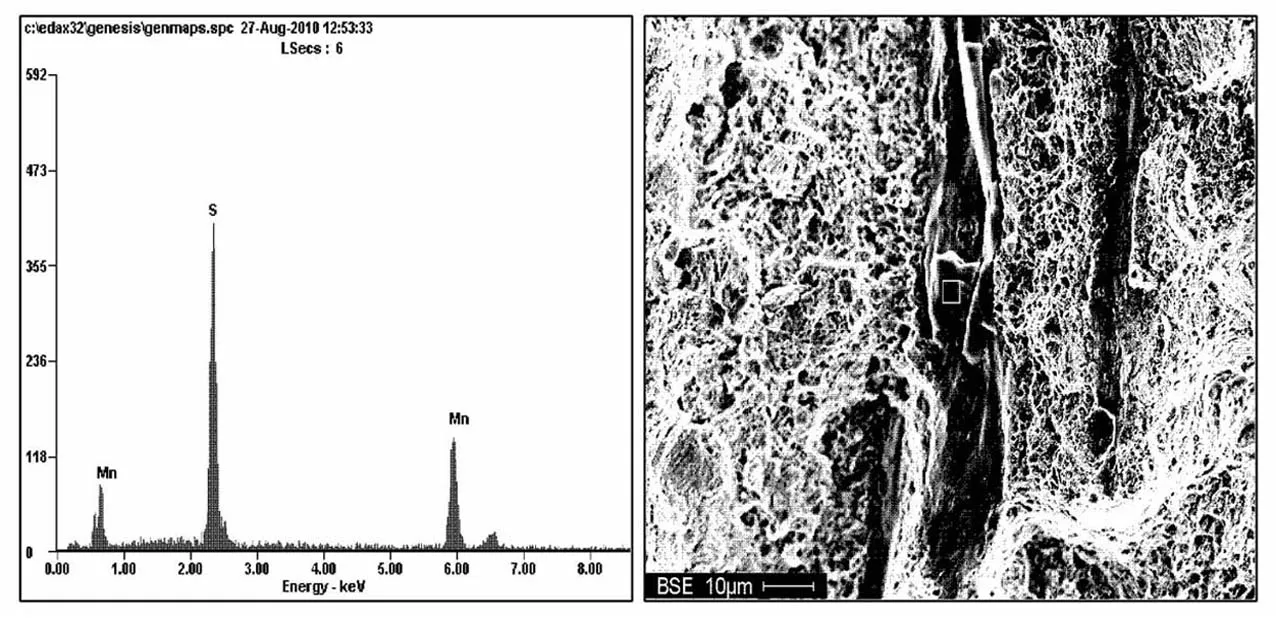

(2)在钢水凝固过程中,硫的溶解度低时残留在钢中的硫含量较高,钢中的S与Mn反应生成MnS,MnS的直径随着凝固时间的增加而增大,如图2所示。

(3)未能上浮而存留于钢中的炉渣、耐火材料、保护渣及钢液二次氧化产物等夹杂物,形状不规则,成分和结构比较复杂,分布没有规律,且与钢液成分没有直接关系,如图3所示。

(4)钢锭浇注过程中,注温注速控制不当,脱模入炉阶段控制不当,钢锭表面易出现缩孔、裂纹等缺陷,如图4、图5所示。

图1 脱氧产物夹杂Figure 1 Inclusion of deoxidation product

图2 硫化物夹杂Figure 2 Sulphide inclusion

图3 复合夹杂物Figure 3 Duplex inclusions

图4 钢锭缩孔Figure 4 Shrinkage hole of steel ingot

图5 钢锭裂纹Figure 5 Steel ingot crack

3 结果分析与讨论

从提高钢液纯净度出发,一是减少钢中夹杂物的含量,二是控制夹杂物的化学成分,即改善夹杂物的性质和形态。

3.1 电炉冶炼终点碳的控制

电炉终点氧含量直接关系到LF精炼控制全氧的难易。而控制终点氧和终点碳是有密切联系的。控制电炉炼钢终点碳含量在于控制钢液和熔渣中的溶解氧含量,从而防止大量的铁元素氧化,避免钢中氧化物过多。

3.1.1 钢液中溶解氧含量与碳含量的关系

钢液中碳氧反应的平衡常数及标准自由能变化与温度的关系式:

[C]+[O]=(CO)

△G=-22 000-38.34T

KP=PCOW[C].W[O]

KP=1W[C]W[O]=1fc·fo·[%C]·[%O]

温度一定时,反应平衡常数Kp是定值。电弧炉冶炼过程一般认为Pco=1,若令m=[%C]·[%O],fc·fo=1,则m=1/Kp。1 600℃时,Kp=400,m=0.002 5,m为碳氧浓度积。当碳氧反应达到平衡时,m为一常数。

常压下碳氧浓度之间的关系如图6所示。

图6 常压下碳氧浓度关系图Figure 6 The relationship chart of concentration between carbon and oxygen at atmospheric pressure

实际上m不是真正的平衡,因为碳和氧的浓度并不等于它们的活度。只有当[%C]→0时,fc·fo=1,此时m才接近平衡态。由于在炼钢过程中存在着[Fe]+[O]=[FeO],钢中实际氧含量比碳氧平衡时氧含量高。

3.1.2 用碳控制熔池过氧化

如果电弧炉冶炼前期吹氧强度过高,炉料配碳量较低,则会使熔池中碳含量低,二次燃烧供氧量过大。熔清后升温过程的后期熔池中溶解氧的活度过高,铁氧化,造成金属收得率低,导致电弧炉熔池的过氧化。

在实际操作中为解决富氧操作造成的熔池过氧化问题,结合泡沫渣技术的应用,采用熔池喷吹碳粉。在采用富氧操作时,钢中含有过剩氧,与喷吹的碳粉发生反应,产生CO被熔渣捕获形成泡沫渣的同时,熔池中的溶解氧含量下降,继续喷吹碳粉,则钢中溶解氧的浓度接近C-O平衡曲线。

3.2 造渣制度及脱氧剂的选用

3.2.1 精炼脱氧

精炼炉操作必须做到白渣操作,采用沉淀脱氧和扩散脱氧结合的方法快速脱氧。反应式如下:

CaC2+3FeO=CaO+2CO+3Fe

2(FeO)+Si=2[Fe]+(SiO2)

3(FeO)+2(Al)=3[Fe]+(Al2O3)

沉淀脱氧产物主要是氧化夹杂物Al2O3,另外有少量的其它脱氧产物。冶炼工艺的沉淀脱氧通常选用铝作为脱氧剂,但从后道工序出现的无损检测夹杂物、冷弯裂纹分析可知,钢锭产生凝固偏析是MnS夹杂物和Al2O3夹杂物造成的。为了减少Al2O3夹杂物,优化脱氧工艺,选用复合脱氧剂硅铝钡钙进行脱氧。这种碱土金属复合脱氧剂的脱氧能力强,脱硫速度快,并且可以优化成分配比生成固态低熔点易上浮的夹杂物。另外在就位加热后将粉状脱氧剂如硅铁粉、电石等加入渣面进行脱氧,由于脱氧是在钢渣界面上进行,其产物进入炉气或被炉渣吸收,不会污染钢液。

3.2.2 精炼脱硫

采用碱性白渣脱硫工艺,其反应式如下:

(CaO)+[S]=(CaS)+[O]

硫化物夹杂主要来源于硫与钢中硫化物形成元素Ca、Fe、Mn等的化学反应。其中,MnS的危害较大,为减少MnS夹杂物含量,待曲轴、风机轴、无缝钢管钢中硫含量降至内控要求范围时添加锰铁合金调整Mn含量。

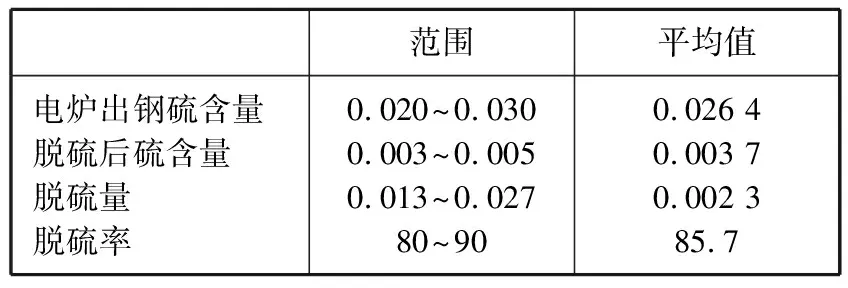

特殊钢精炼过程中脱硫情况见表1。

脱硫能力取决于渣中的碱度和渣中FeO含量,高碱度、低FeO含量有利于脱硫反应的进行,要求造渣过程中加入白灰,以保证渣的碱度,将硫降低至目标范围之内。

表1 曲轴钢精炼过程中脱硫情况(质量分数,%)Table 1 The desulfurization situation during refining process of crankshaft steel (mass fraction,%)

3.3 内生夹杂物的去除

高熔点脱氧产物Al2O3在炼钢温度下呈固态且体积较小,在炼钢过程中不易上浮长大,造成钢中Al2O3夹杂物偏高,至使锻件检测不合格。

因此,净化钢液及改变钢中夹杂物形态、尺寸和分布量是改善产品质量的重要手段。内生夹杂物的去除手段主要有夹杂物球化处理和氩气弱搅拌。

3.3.1 球化处理

钙使钢液脱氧的同时还能与溶于钢中的硫反应,降低钢中硫化物的溶解度。钙的沸点为1 492℃,密度仅为钢液的1/5,在炼钢温度下,钙不仅会漂浮在熔渣表面,而且会很快被气化。硅可以降低钙的活性,又是良好的脱氧剂。因此,采用硅钙合金对钢中夹杂物进行变性处理。将Al2O3和MnS变为球状mCaO·nAl2O3和CaS,这类夹杂物有利于聚集长大和上浮,以消除夹杂物的不良影响。

当前在真空系统下,加入硅钙块反应激烈,但硅钙块密度小,漂浮在熔渣表面,效果不稳定。若采用喂线机加入硅钙线(用铁皮包裹的硅钙粉),通过钢渣插入钢液中,硅钙合金快速熔于钢液中,对钢中夹杂物进行变性处理,效果会更好。

3.3.2 软吹时间控制

精炼过程中添加合金、渣料时需要强搅拌,循环过程中必然会带入夹杂及卷渣,由于钢包较深,钢液循环需要一定时间上浮。

根据钢中氧含量与夹杂物的数量关系,可以得出以下关系式:

M=Moexp[-SV49gημ2(ρ2-ρ1)t]

(1)

式中,M——t时刻夹杂物的数量;Mo——初始夹杂物数量;S——钢水面积,单位为m2;V——钢水体积,单位为m3;g——重力加速度,单位为m/s;η——粘度系数,单位为kg·s;μ——夹杂物直径,单位为m;ρ1——1 600℃时钢水密度;ρ2——1 600℃时熔渣的密度。

公式(1)表示了钢液中夹杂物含量与初始夹杂物数量、钢渣界面面积、钢液容积、钢液粘度系数、夹杂物直径、夹杂物上浮时间等参数之间的关系。按照现有设备及有关资料数据,取钢液深度为1.85 m,钢包直径为1.25 m,钢包近似为直筒型,g=9.8 m/s,η=6×10-4kg·s,ρ1=2 500 kg/m3,ρ2= 7 000 kg/m3,μ=1×10-5m。代入上式得:

M=Moexp[-0.001 77t]

(2)

对式(2)作图得软吹时间与钢中夹杂物去除率的关系曲线(图7)。

图7 软吹时间与钢中夹杂物去除率的关系Figure 7 The relation between soft blow time and removal rate of steel inclusion

从图7可以看出,当软吹时间达到15 min时,夹杂物去除率可以达到80%,吹氩气超过15 min后夹杂物去除速度明显降低,但随着软吹时间的延长。夹杂物数量继续减少,达到40 min时98%的夹杂物都被去除。考虑到具体生产工艺和生产调度,VD后的软吹时间保持在15 min以上,保证脱氧夹杂物有充分时间上浮。

3.4 避免外来夹杂物

外来夹杂物主要有以下几种:浇注系统存在异物或耐火材料质量差侵蚀严重,会将夹杂物带入钢液中;开浇速度过快,将吊挂的保护渣卷入钢液中,未能及时上浮而聚集在钢锭内;浇注过程中水口结瘤,随钢液进入浇注系统会形成FeO夹杂。因此,避免外来夹杂物是提高钢锭质量的关键环节之一。

4 结论

(1)为了获得较低的氧含量,特殊性能的精炼钢冶炼时必须适当增加生铁用量,保证熔清碳含量≥0.50%,控制电弧炉碳氧枪吹氧强度,用碳控制好终点氧含量,避免钢液产生过度氧化进而在二次精炼过程产生大量的内生夹杂物。

(2)为了减少Al2O3夹杂物数量,选择复合脱氧剂硅铝钡钙进行脱氧。硫化物夹杂的控制措施主要是降低钢中硫含量到一定范围内,再调整锰的成分。

(3)采用喂线机加入硅钙线,对钢中夹杂物进行变性处理,效果会更好。

(4)VD过程中,由于熔渣卷入造成钢中夹杂物增加,为保证精炼钢产品质量,VD后不允许加增碳剂和合金,必须保证软吹时间达到15 min以上。

(5)控制入炉废钢质量,选用优质耐火材料,保证浇注系统的清洁干燥,避免炉渣、保护渣的卷入,采用氩气保护浇注等,可防止外来夹杂物进入钢液。

[1] 黄希枯.钢铁冶金原理(第3版)[M]北京:冶金工业出版社,2002.

[2] 王平.轴承钢脱氧工艺与理论的研究.北京:北京科技大学,1991.

[3] 朱惠刚.轴承钢精炼工艺研究[D].北京:北京科技大学,2005.