机架辊探伤不合格原因分析

2012-07-12张瑞锋俆太安

张瑞锋 乔 坚 韩 燕 俆太安

(1.中国第一重型机械股份公司理化检测中心,黑龙江 161042;2.中国第一重型机械股份公司铸锻钢事业部,黑龙江 161042)

在实际生产中,一些对力学性能要求不高、用于非关键部位的工件,往往采用大气冶炼、大气法浇注。这样既满足工件的技术要求,又节约生产成本。尤其是批量生产时,大气下注法是首选的浇注方法。采用下注法一次能够铸成数根至数十根钢锭,生产效率高;钢液在模内上升平稳,钢锭表面质量好;有利于钢中气体及夹杂物上浮排出。其缺点是铸锭准备工作复杂;耐火材料消耗高,钢液损失多;钢中夹杂物多;钢液内部质量不如上注。

某公司生产的一批材质为28Mn6的机架辊,采用大气冶炼、大气下注法浇注,再经锻造、锻后热处理和粗加工。探伤检验时发现辊颈、辊身处均存在∅2 mm~∅5 mm的密集型缺陷,造成该批次机架辊基本报废。为查明缺陷性质,取样进行失效分析。

1 理化检验

1.1 金相检验

1.1.1 低倍检验

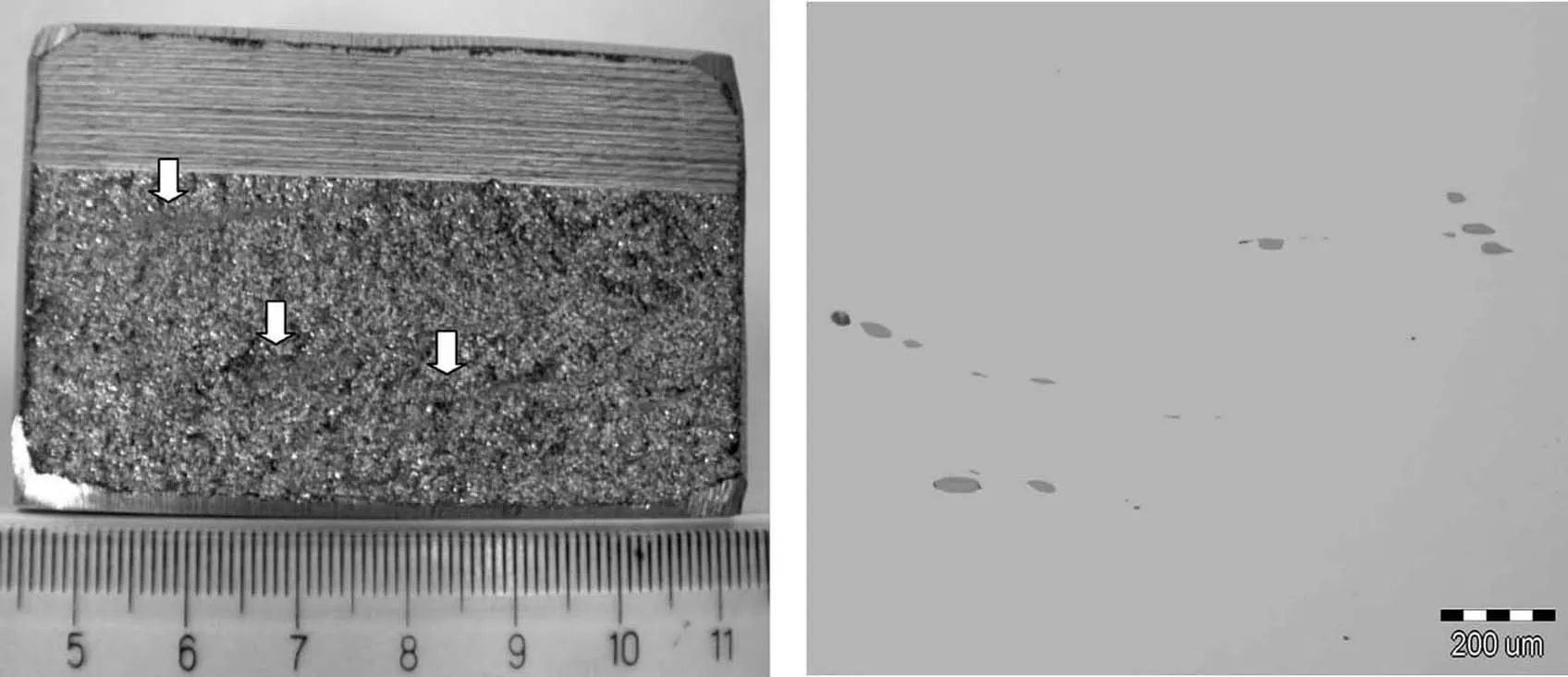

在辊身缺陷密集区域切取最大截面横向试片,试片厚度为30 mm、直径为600 mm。由于机加磨床加工存在一定困难,所以将试片分成三段进行加工。分别进行酸洗试验,发现在距试片边缘150 mm~220 mm的区域内存在明显的环带状缺陷(图1),其他区域则不明显。将环带状缺陷局部放大后观察,判断该缺陷性质为点状偏析,见图2。

在低倍试片点状偏析严重的区域切取断口试样,沿纵向打开,断口宏观形貌见图3。可以看出,存在明显的带状偏析。该带状偏析即对应于横向低倍试片上的点状偏析。

1.1.2 高倍检验

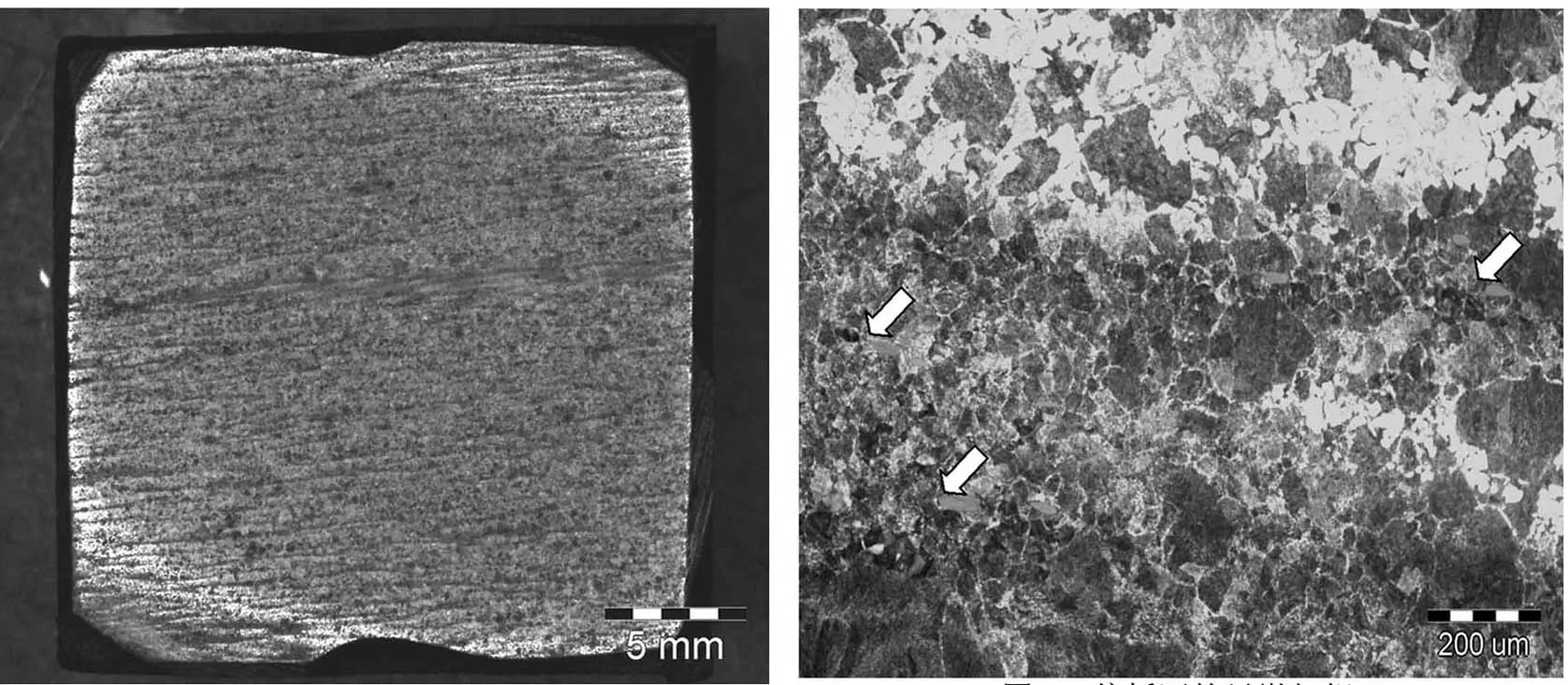

在低倍试片点状偏析严重的区域切取金相试样,检验其纵向面,观察夹杂物发现硫化物含量较多,其余夹杂物很少,见图4。试样经腐蚀后,宏观状态下观察发现带状偏析较为明显(见图5),这与上述断口中的带状偏析性质一致。在高倍显微镜下观察发现,夹杂物分布在偏析区内,显微组织为珠光体+网状铁素体,晶粒度级别为6.5级,见图6。非偏析区显微组织为珠光体+网状、块状铁素体,晶粒度级别为3.5级。与偏析区相比,非偏析区内珠光体、网状铁素体不仅粗大,而且存在密集的块状铁素体,即珠光体、铁素体均匀性很差。偏析区与非偏析区的高倍显微组织对比形貌如图7所示。

1.2 化学成分分析

对试样进行化学成分分析。与非偏析区相比,偏析区各元素含量较高,且碳、硫、锰明显超标。非偏析区各元素含量在标准范围之内。试样化学成分分析结果见表1。

图1 试片酸洗低倍形貌 图2 环带状缺陷局部放大形貌Figure 1 Macroscopic appearance after test piece picklingFigure 2 Local magnified appearance of ring shaped defect

图3 断口低倍形貌 图4 夹杂物微观形貌Figure 3 Macroscopic appearance of fractureFigure 4 Microscopic appearance of inclusions

图5 金相试样腐蚀后的宏观形貌 图6 偏析区的显微组织Figure 5 Macroscopic appearance after metallographic corrosionFigure 6 Microscopic structure of segregation zone

(a)偏析区 (b) 非偏析区图7 偏析区、非偏析区显微组织对比Figure 7 Microscopic structure comparasion between segregation zone and non-segregation zone

CSiMnPSCrNiMoCu非偏析区偏析区标准范围0.310.680.25~0.320.250.31≤0.401.341.841.30~1.650.0210.023≤0.0350.0320.434≤0.0350.320.37≤0.400.310.34≤0.400.060.08≤0.100.090.10≤0.20

1.3 断口及能谱分析

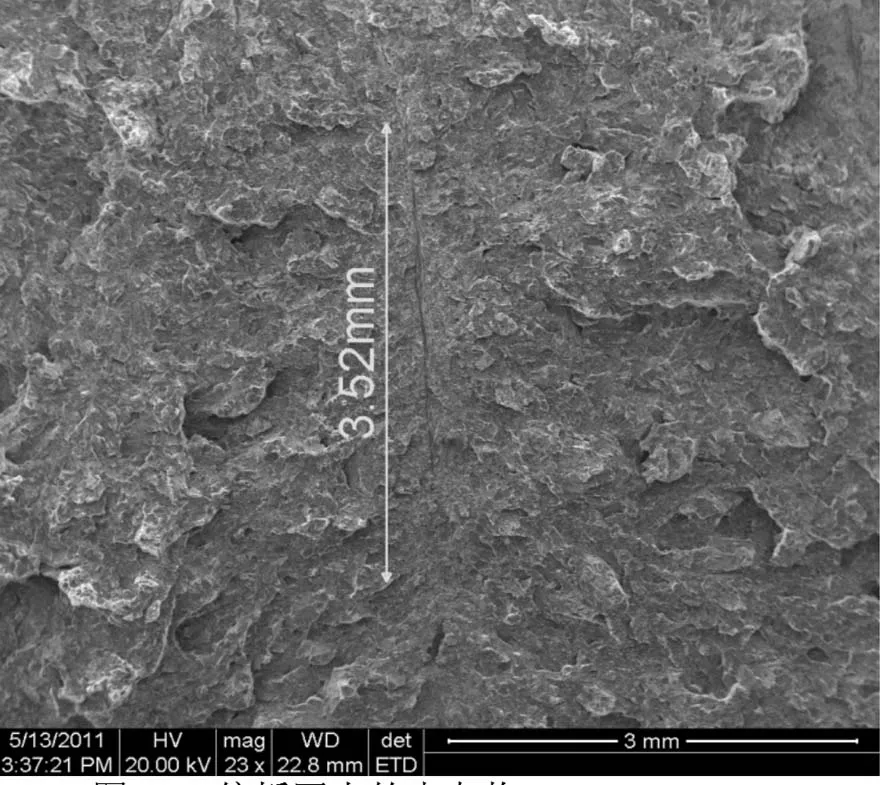

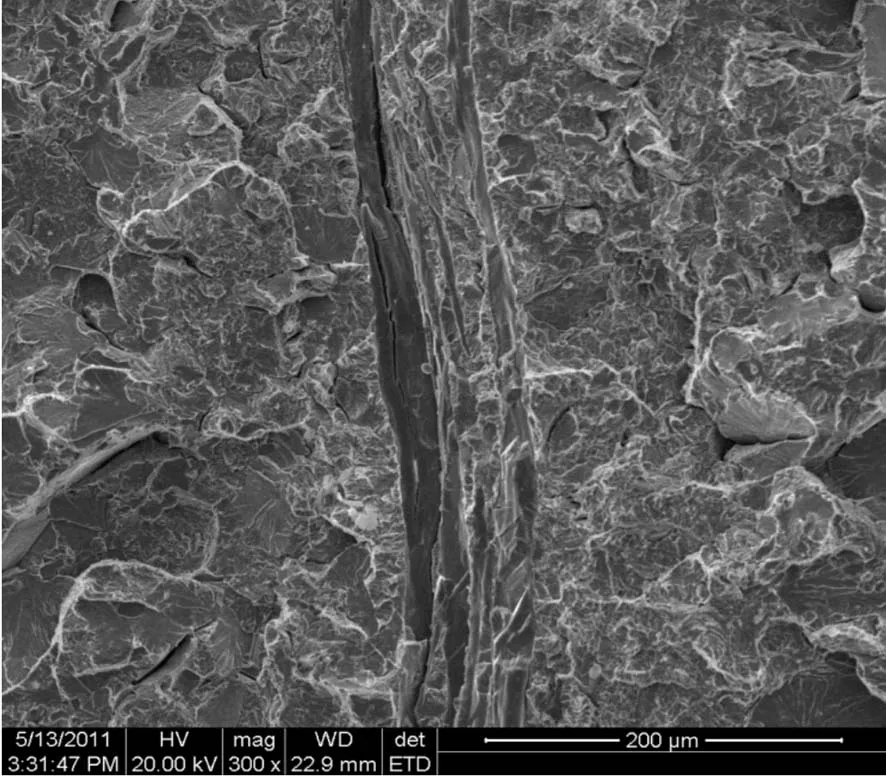

低倍断口在电镜下观察,发现偏析区断裂形貌较为致密,非偏析区断裂形貌相对粗大,这是由于晶粒不均匀引起的,即偏析区晶粒细小,非偏析区晶粒相对粗大。从图8可以看出,在偏析区内存在条带状夹杂物,沿偏析带方向延伸,最大长度约3.5 mm。局部放大后,夹杂物呈黑色,延展性较强,嵌于基体内,且部分夹杂已脱落,见图9。这是由于该夹杂物尺寸较大,在断口试样开裂时容易脱落导致的。能谱分析夹杂物成分,主要为硫、锰及少量的碳,据此判定其性质为硫化锰夹杂物,见图10。断口微观断裂性质为脆性解理方式, “河流花样”特征明显,见图11。

2 分析与讨论

金相低倍检验结果表明,在试片的边缘区域未发现点状偏析,而中间区域较为严重,心部也较少。这是钢液凝固结晶过程中,由于选分结晶的缘故。

图8 偏析区内的夹杂物Figure 8 Inclusions in segregation zone

图9 夹杂物放大形貌Figure 9 Magnified appearance of inclusion

图10 夹杂物能谱分析图11 基体微观形貌Figure 10 Energy spectrum analysis of inclusionFigure 11 Microscopic appearance of basal body

铸锭靠近钢锭模表层的区域成分比较纯净,杂质含量很少。随着结晶过程的进行,合金元素及一些硫、磷等杂质元素在结晶前沿钢液中富集。当温度降低时,气体在钢中的溶解度下降,在结晶前沿析出形成气泡。在其上浮过程中,使得富集杂质的钢液沿气泡上浮的轨迹形成条带状偏析。这种富集杂质的区域,抗腐蚀性较差,所以在横向酸洗低倍试片上出现深色斑点,即点状偏析。该试片心部出现点状偏析较少,是由于结晶推进到该区域时,气体已大部分溢出。可以看出,控制钢液中的气体含量至关重要。在进行大气冶炼、大气浇注时,由于操作不当,容易吸收环境中的气体。此外,钢锭模烘干不彻底、浇注管道潮湿也可能是造成点状偏析严重的原因之一。

金相高倍检验结果表明,偏析区内珠光体细小致密,铁素体沿晶界形成,根据网状铁素体判定该区域实际晶粒度为6.5级,而非偏析区为3.5级。这是由于偏析区内碳含量较高,阻碍了晶粒的长大。此外,偏析区未形成大块状铁素体,也是由于上述原因造成的。硫化锰夹杂物主要分布于偏析区内,证明该区域内杂质含量较高。从试样显微组织中出现严重的网状铁素体分析,工件锻后正火处理时,由于冷却速度太慢,导致碳从晶界向晶内扩散,形成网状铁素体,这种铁素体降低了工件的力学性能。可见,工件不但存在严重的点状偏析,而且其热处理工艺也明显存在问题。

化学成分分析结果表明,偏析区内合金元素及杂质元素含量都比非偏析区内的高,尤其碳、硫、锰不仅起伏变化较大,而且超出标准范围。显微组织中若碳含量高,不仅珠光体含量相对增加,且该区域晶粒度相对细小。若锰、硫含量高,容易形成较大的硫化锰夹杂物。

断口及能谱分析结果表明,导致探伤检验不合格的缺陷为塑性变形能力较强的硫化锰夹杂物,其最大长度约为3.5 mm,且分布较广,正好对应探伤时发现的∅2 mm~∅5 mm的密集缺陷。大部分夹杂物位于断口带状偏析区内,即横向低倍试片中的点状偏析区。断口中除了硫化锰夹杂物,未发现其它明显的缺陷。

3 结论及建议

(1)该批次机架辊采用大气冶炼、大气下注法进行浇注时,由于钢液中气体控制不当,气体在钢液凝固结晶前沿溢出的过程中,大量硫化锰夹杂物以及一些合金元素在气体通道(点状偏析区)内聚集,形成严重的点状偏析,最终导致探伤检验出现超标的密集型缺陷,使得产品报废。此外, 钢锭模烘干不彻底、浇注管道潮湿等原因也可能会对点状偏析的形成起到促进作用。

(2)建议采用真空碳脱氧技术,从而最大限度的去除钢中的气体。严格控制冶炼工艺,最大限度地脱硫。适当降低浇注温度及速度,提高冷却速度,避免出现严重的点状偏析。

[1] 孙智,江利,等.失效分析:基础与应用.北京:机械工业出版社,2005.

[2] 李烔辉.金属材料金相图谱.北京:机械工业出版社,2006.

[3] 崔忠圻.金属学与热处理. 北京:机械工业出版社,2000.

[4] 日本铸造工学会.铸造缺陷及其对策,北京:机械工业出版社,2008.

[5] 大型铸锻件行业协会.大型铸锻件缺陷分析图谱. 北京:机械工业出版社,1990.