带推力矢量的高推比发动机安装系统技术研究

2012-07-02田静邱明星李健吕春光刘宇

田静,邱明星,李健,吕春光,刘宇

(中航工业沈阳发动机设计研究所,沈阳 110015)

带推力矢量的高推比发动机安装系统技术研究

田静,邱明星,李健,吕春光,刘宇

(中航工业沈阳发动机设计研究所,沈阳 110015)

田静(1972),女,自然科学研究员,从事航空发动机总体结构设计工作。

针对第4代军用发动机推力矢量和高推比的特性,研究前主后辅和前辅后主2种结构形式的安装系统。通过安装系统的计算模型,进行了多种工况下气动、机动的载荷计算;并运用U G N X高级仿真模块对主安装系统进行有限元强度分析。从整机角度综合分析载荷计算数据与强度计算结果,给出了2种结构形式安装系统的优缺点。

安装系统;载荷计算;强度分析;推力矢量;航空发动机

0 引言

针对第4代军用发动机高推比和推力矢量的突出特点,要求发动机安装系统具有更高水平。高推比要求安装系统能承受更大的载荷,需考虑在此种量级载荷下安装系统的结构形式、刚度、强度及裕度等问题;采用推力矢量技术,需考虑矢量喷管在偏转机动时产生较大的侧向力及弯矩,对发动机内外承力系统、机匣和安装节带来的影响。

本文从发动机设计的实际情况出发,针对4代机高推比和推力矢量的特点,在国内已有研究[1]的基础上,研究分析发动机安装系统的结构形式、承力传力框架和主辅安装节的配置。通过2种方案安装系统的载荷计算和强度分析,得出了发动机安装系统设计的指导性结论。

1 发动机安装系统的结构形式

发动安装系统的主要功能是保证发动机在整个飞行包线内可靠地定心、定位,将发动机的推力和各种附加载荷通过安装系统合理地传递给飞机,同时便于其维护、快速装拆,满足发动机的热膨胀协调等。

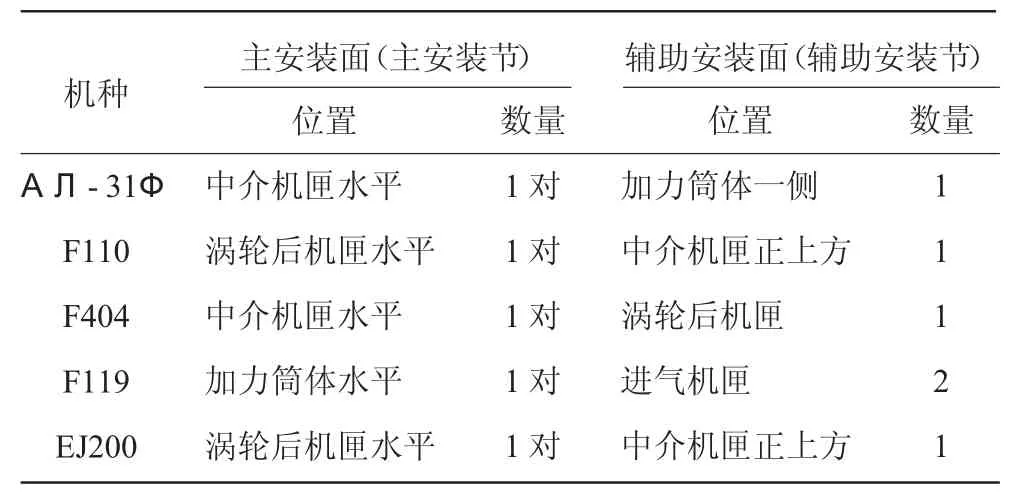

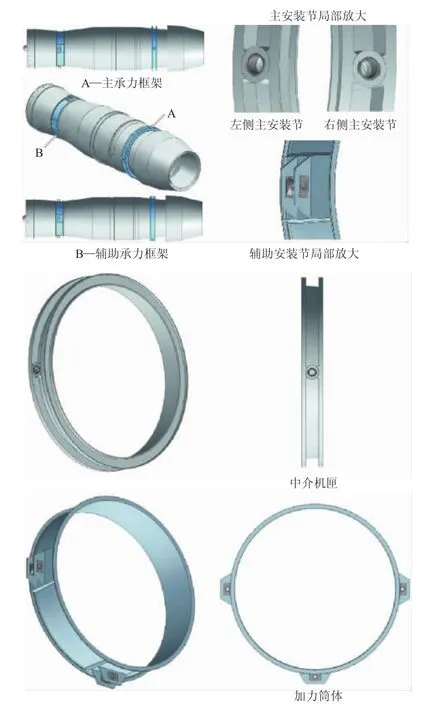

目前,从国外现役战斗机涡扇发动机来看,安装系统主要呈现2种结构形式。俄发动机主安装节多设置在温度低、强度好的中介机匣处,辅助安装节设置在加力筒体处;欧、美发动机主安装节多设置在后段的涡轮后机匣或者加力筒体热端部件处,辅助安装节则设置在前段的冷端部件处。典型机种安装系统的布局方案见表1,其结构形式如图1所示。

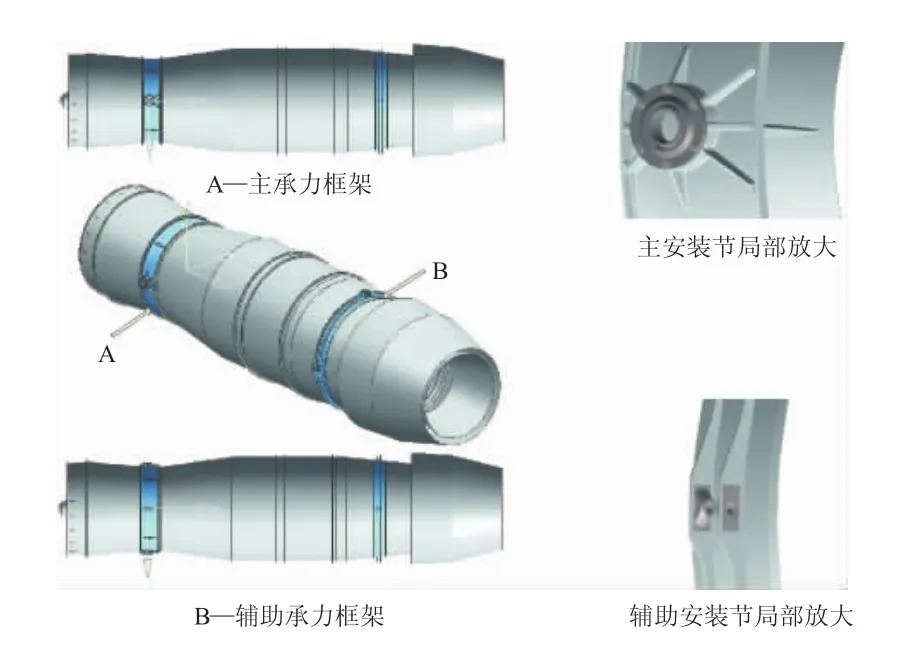

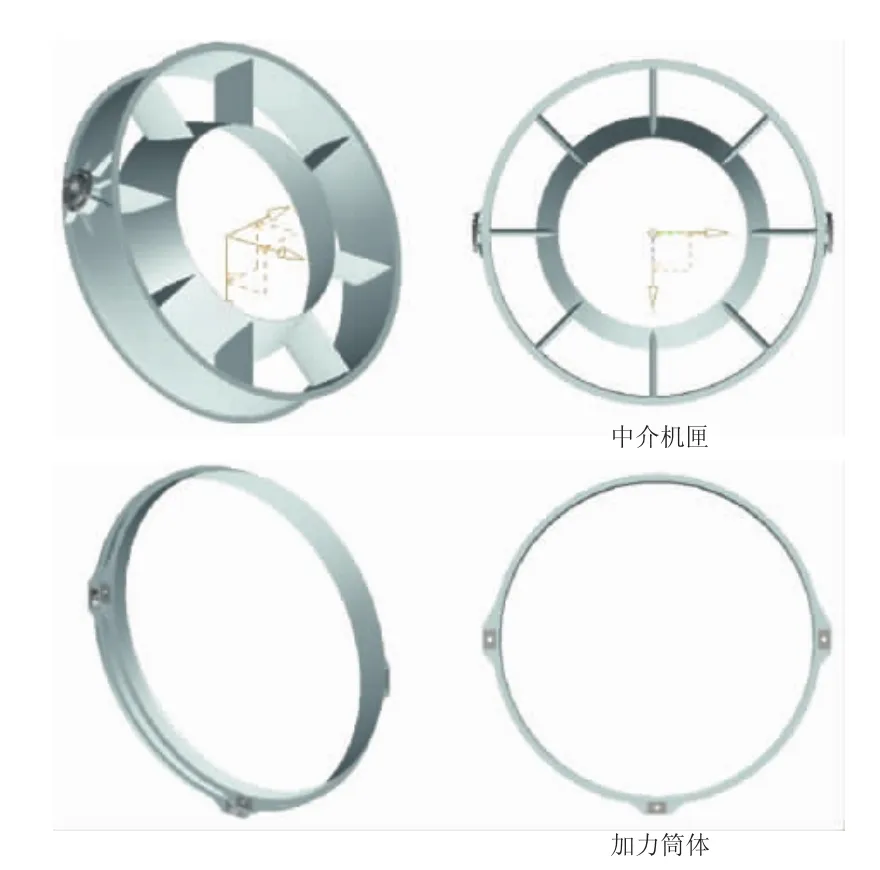

前主后辅结构形式的安装系统是将主承力框架设在冷端工作区的中介机匣处,由位于水平两侧的球窝形式的主安装节组成;辅助安装承力框架设在热端工作区靠近矢量喷管的加力筒体处,有3个耳片结构的辅助安装节组成,其中2个位于水平两侧,1个位于正上方,如图2所示。

表1 典型机种安装系统布局方案

图1 美国第4代F119发动机主辅安装系统典型结构形式

图2 前主后辅结构形式的发动机安装系统

前辅后主结构形式的安装系统是将主安装承力框架设在热端工作区靠近矢量喷管的加力筒体处,由2个球窝形式的主安装节组成,位于加力筒体水平两侧;辅助承力框架设在冷端工作区的中介机匣处,有3个耳片结构的辅助安装节组成,其中2个位于水平两侧,1个位于正上方,如图3所示。

图3 前辅后主结构形式的发动机安装系统

2 安装系统载荷计算

发动机安装系统作为与飞机之间的传力、承力系统,要承受来自发动机自身以及飞机作用的多种载荷,如发动机的重力;发动机工作时产生的推力;发动机工作时产生的弯矩(带推力矢量的发动机喷口偏转时产生的弯矩)和飞机在作各种飞行动作时,发动机整机质量产生的惯性力和力矩。

2.1 载荷计算模型

针对前主后辅和前辅后主2种结构形式的安装系统,建立其受力与载荷计算模型。

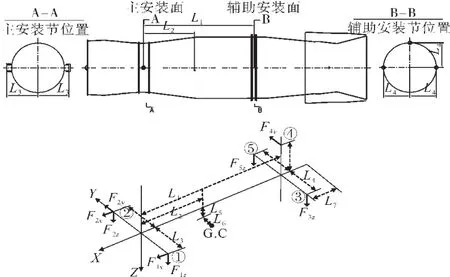

前主后辅形式的安装系统如图4所示,中介机匣主安装面左侧的主安装节①承受重力F1z和推力F1x的作用,右侧的主安装节②承受重力F2z、推力F2x和侧向力F2y的作用,加力筒体辅助安装面水平两侧的辅助安装节③、⑤分别承受重力F3z、F5z的作用,正上方的辅助安装节④承受侧向力F4y的作用。

图4 前主后辅结构形式的安装系统受力与载荷计算模型

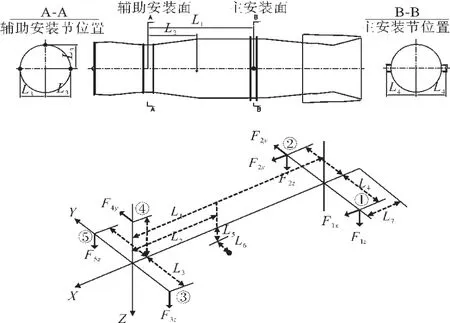

前辅后主形式的安装系统如图5所示,加力筒体主安装面左侧的主安装节①承受重力F1z和推力F1x的作用,右侧的主安装节②承受重力F2z、推力F2x和侧向力F2y的作用;中介机匣辅助安装面水平两侧的辅助安装节③、⑤分别承受重力F3z、F5z的作用,正上方的辅助安装节④承受侧向力F4y的作用。

图5 前辅后主结构形式的安装系统受力与载荷计算模型

2.2 载荷计算平衡方程

为实现安装系统的基本功能要求,发动机安装系统首先要是1个静定的系统,即2个安装平面内的主辅安装节至少分别需承受3个方向的力和扭矩,6个约束形成1个静定的安装结构方案,而在安装系统的实际设计过程中,常采用超静定的结构方案,主要考虑超静定的结构在安装系统出现问题时还能补充约束实现发动机的静定约束。

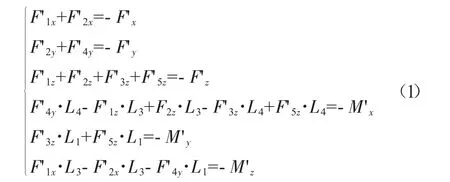

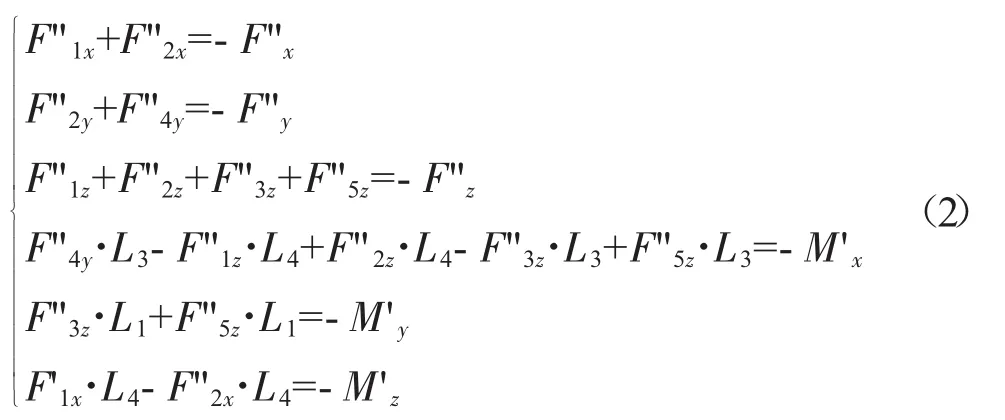

图4、5中2种方案发动机安装系统主辅安装平面内的5个主辅安装节一共承受8个未知载荷的作用,结合静定安装系统Fx、Fy、Fz、Mx、My、Mz的6个约束组成空间非静定二度力系,2种方案的二度非静定方程如公式(1)、(2)所示。

前主后辅:

前辅后主:

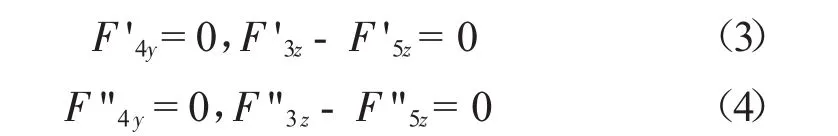

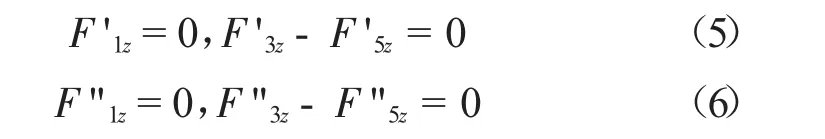

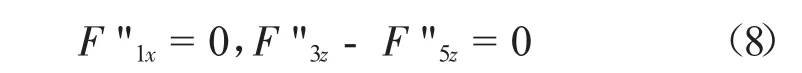

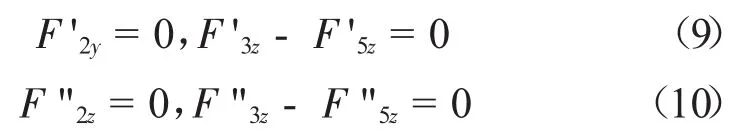

由于载荷计算方程是二度非静定方程,通过分析增加4种受力情况,建立4种条件下的前主后辅和前辅后主平衡方程,依次如下:

(1)发动机受到nx、nz、ωz、Rx载荷系数引起的外力作用时,增加补充方程

(2)发动机受到ny、ωz、εZ载荷系数引起的外力作用时,增加补充方程

(3)发动机受到Ry、εy载荷系数引起的外力作用时,增加补充方程

(4)发动机受到Rz载荷系数引起的外力作用时,增加补充方程

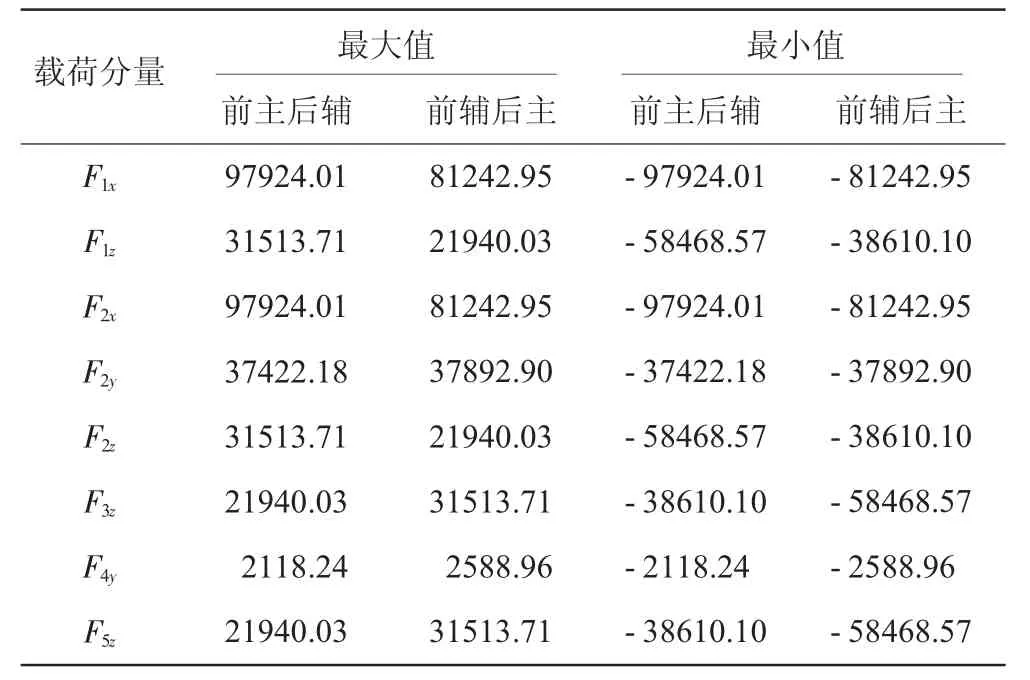

2.3 载荷计算结果

发动机安装系统综合承受了机动载荷与气动载荷,带推力矢量的发动机,增强了发动机的灵活性,同时发动机的机动情况也变得更加复杂。本文主要研究7种机动情况,即质心受到轴向过载、侧向过载、垂向过载、俯仰角速度、偏航角速度、俯仰角加速度和偏航角加速度。计算了发动机安装系统各种工况组合下的最大机动载荷,计算结果见表2。

表2 不同工况下安装节最大机动载荷分量N

在载荷计算过程中,选取机动载荷计算的状态参数,工况下机动载荷的计算参考了某型发动机工况载荷系数(142种工况)。

3 主安装系统强度分析

通过以上数据可以看出,发动机主安装节承受的载荷明显大于辅助安装节的,并且在所有的载荷中,发动机最大载荷是其轴向的推力。本文主要对2种安装系统的主安装承力框架进行分析。

3.1 数据信息

3.1.1 材料数据

发动机安装系统承力情况复杂,所选材料应有较好的综合力学性能,主要使用的是钛合金和结构钢材料,主安装系统的整体机匣使用TC4材料,安装节球座和球体使用40CrNiMoA材料。

3.1.2 几何模型数据

前主后辅结构形式的主安装节由整体承力机匣、球窝、球头和螺栓组成。承力机匣为整体精铸,并有加强筋加强连接和强化。

前辅后主结构形式的主安装节由整体承力机匣、球头组成,其中承力机匣与球座为整体精铸,取消了螺栓连接,同时为了加强承力机匣的强度,机匣整环设计有加强筋。

3.1.3 边界条件

在实际工作中,发动机的安装系统将同时承受多种力的作用,有发动机自身引起的载荷和由飞机机动飞行带来的载荷,本文考虑飞机机动时对推力影响最大工况下的机动载荷。

主安装节的气动载荷主要来自发动机自身产生的推力,基于高推比发动机安装系统,采用高度速度特性和巡航特性下的最大状态推力,将其与工况下的最大机动载荷迭加,得到主安装节的实际工作载荷。

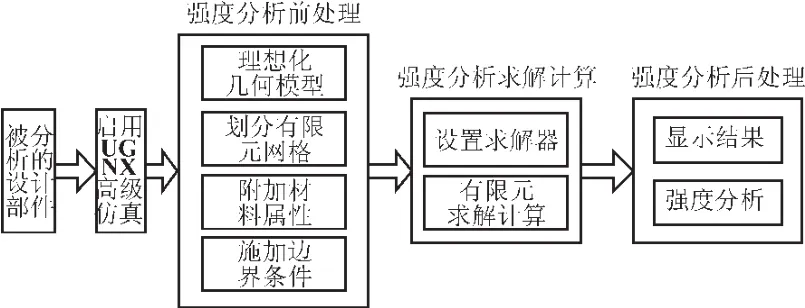

3.2 分析方法

本文应用UG NX高级仿真强度分析技术进行安装系统的强度分析研究,实现CAD与CAE的同平台集成和无缝衔接,使用UG NX高级仿真模块对主安装系统进行有限元强度分析,主要分强度分析前处理、求解计算和后处理3个步骤,如图6所示。

图6 UG NX高级仿真工作流程

安装系统有限元网格的划分是强度分析的关键步骤,可以说在一定解算方法基础上进行有限元分析最关键的就是网格描述问题的程度和所划分网格的整体质量。

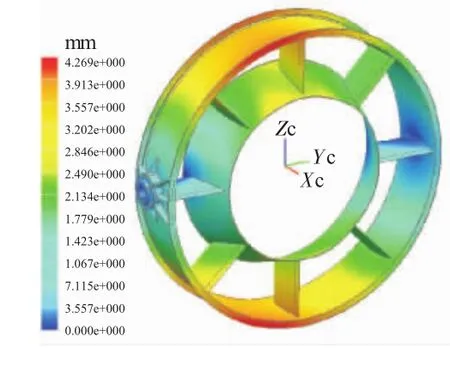

3.3 强度计算

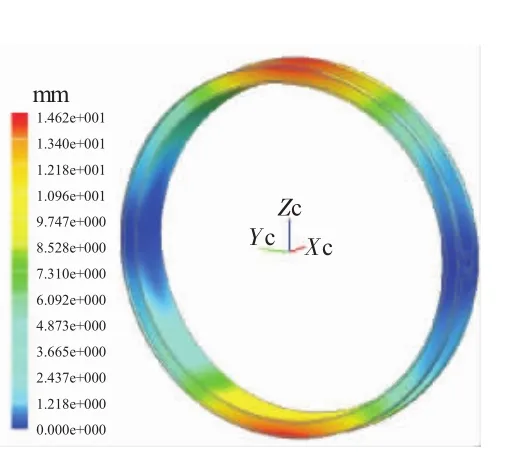

在安装系统载荷计算的基础上,采用UG NX高级仿真功能,完成2种方案安装系统单向载荷和工作载荷进行强度分析,如图7、8所示。

前主后辅计算结果:主承力框架最大变形处位于中介机匣的正上方和正下方,并且在后安装边处变形最为严重;安装节的变形相对均匀,没有出现变形过渡剧烈地现象;作为主承力框架的中介机匣,支板的连接处以及安装节的螺栓固定处应力相对集中。

前辅后主计算结果:主承力框架最大变形处同样位于机匣的正上方和正下方,并且在后安装边处变形更为严重;安装节球体水平两侧的变形量较大;在主承力框架水平两侧的主安装节处应力相对集中。

图7 前主后辅形式主安装承力框架总变形

图8 前辅后主形式主安装承力框架总变形

从载荷计算结果看,前辅后主结构形式的安装系统其安装节总体所受的载荷要小于前主后辅,主要是受益于主安装节靠近推力矢量换向点,同时减少了矢量力的附加弯矩。

从强度分析结果来看,前主后辅的主承力框架的变形量要小于前辅后主的,主要是由于前主后辅的主承力框架位于中介机匣处,其工作温度较前辅后主低,同时整环结构的中介机匣分为内外环结构并有多个支板连接,其刚度和强度储备较前辅后主单加强形式的整环承力机匣要强很多。发动机承力系统设计方案选择要充分考虑到上述特点。

4 结束语

综上所述,针对带推力矢量发动机的安装系统,设计研究了前主后辅和前辅后主2种结构形式的安装系统,通过建立载荷计算模型进行了安装系统的气动与机动载荷计算,为分析提供了数据基础;同时对安装系统主安装承力框架进行了强度分析,从整机角度综合分析了2种结构安装系统的优缺点,可供发动机承力系统设计方案选择时参考。

[1]田静.带推力矢量的高推比发动机安装系统技术研究[D].西北工业大学,2011.

[2]李春刚.某型飞机发动机安装架强度分析[J].燃气涡轮试验与研究,2010(2):38-42.

[3]陈志英,张冶.航空发动机在飞机短舱内安装的路径规划研究[J].航空发动机,2004(3):5-7.

[4]施荣明.发动机安装结构动力学设计[J].应用力学学报,2001(9):11-15.

[5]Rebolo R,Arredondo P,Matesenz A.Aerodynamics design of convergent-divergent nozzles[R].AIAA-93-2574.

[6]Hunter C A.An approximate theoretical method for modeling the static thrust performance of nonaxisymmertric two-dimensional convergent-divergent nozzles[R].NASA95-23193.

Study of Installation System for High Thrust-weight Ratio Engine with Thrust Vectoring

TIAN Jing,QIU Ming-xing,LI Jian,LV Chun-guang,LIU Yu

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Installation system with the front-primary/back-secondary and frontsecondary/back-primary for the fourth generation military engine with thrust vectoring and high thrust-weight ratio characteristics was studied.The pneumatic and maneuver loadings of two installation system were calculated at various conditions.The finite element analysis of the primary installation system strength was conducted by advanced simulation of UG NX.The loading and strength calculation show the advantages and disadvantages of two installation systems.

installation system;loading calculation;strength analysis;thrust vectoring;aeroengine

2011-07-28