基于进化神经网络的压气机结垢性能退化评估

2012-07-02贺星刘永葆赵雄飞

贺星,刘永葆,赵雄飞

(1.海军工程大学船舶与动力学院,武汉 430033;2.海军驻431厂军事代表室,辽宁 葫芦岛 125004)

基于进化神经网络的压气机结垢性能退化评估

贺星1,刘永葆1,赵雄飞2

(1.海军工程大学船舶与动力学院,武汉 430033;2.海军驻431厂军事代表室,辽宁 葫芦岛 125004)

贺星(1982),男,博士,讲师,研究方向为现代热力学与燃气轮机性能。

采用进化神经网络方法,通过测量参数对压气机结垢性能退化模式进行了定量监控和评估。运用粒子群算法优化径向基函数(Radial Base Function,RBF)神经网络的初始权值,即由神经网络训练样本所得到的实际和期望的输出之间的误差平方和构造适应度函数,对RBF神经网络的隐层中心、半径以及输入输出权值进行全局寻优搜索,设计了进化RBF神经网络,并对模拟得到的压气机结垢的样本进行训练和测试。结果表明:进化RBF神经网络的模式识别能力比普通RBF神经网络的要强,对燃气轮机性能退化评估和健康管理具有重要理论意义和应用价值。

性能退化;压气机;结垢;进化神经网络;径向基函数;评估;优化

0 引言

综合的故障诊断、预测与健康管理技术(Prognostics and Health Management,PHM)[1-2]已经成为欧美等国提高复杂系统“5性”(可靠性、维修性、测试性、保障性和安全性)和降低系统寿命费用的关键技术。作为PHM技术在燃气轮机上的应用,燃气轮机健康管理(Engine Health Management,EHM)[3-6]就是在传统发动机状态监控、故障诊断的基础上,综合利用信息技术、人工智能等学科的最新研究成果提出的1种全新解决方案。EHM建立在对发动机信息的辨识、获取、处理和融合基础上,采取积极主动的措施监视发动机的健康状态,预测其性能变化趋势、部件故障发生时机及剩余使用寿命,采取必要的措施缓解发动机的性能退化、部件故障/失效的决策和执行过程[7-8]。实施EHM已经成为缓解发动机向高性能、低成本这2个相互矛盾的方向发展不可或缺的途径。

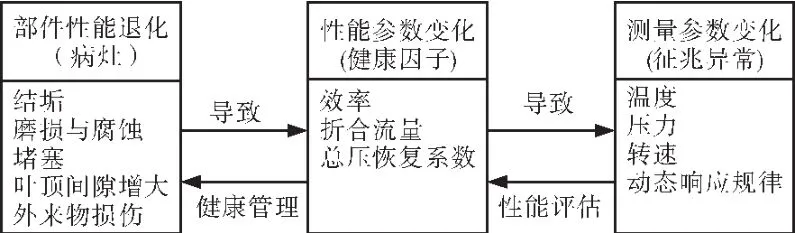

燃气轮机机组在运行中,压气机叶片结垢是不可避免的性能退化模式之一,导致发动机性能参数(健康参数)变化,如压气机流量和效率下降等,从而引起温度、压力和转速等可测参数的变化。积极探索性能退化的外在表征(即健康参数和测量参数之间的内在规律),可为视情维修提供依据。

本文主要采用粒子群算法对RBF神经网络进行优化,同时针对压气机结垢后监控系统测量参数变化量构建性能退化样本。

1 压气机结垢机理及危害

结垢由进入燃气轮机通流部分的微粒附着而造成。特别是在海洋环境湿度比较大、含盐率较高、加上轴承中产生的润滑油雾的条件下,容易在通流部分和叶片上形成与微粒之间的“黏附基”,而进气过滤系统一般只能过滤掉尺寸在5~10 μm以上的颗粒,而更小的颗粒(如烟雾、油雾、盐雾和沙尘等)就进入了燃气轮机的通流部分,在其运行一段时间后很容易结垢。而且燃气轮机耗气量较大,对于本研究对象而言,其耗气量为85 kg/s,则该燃气轮机工作10 h就要吸入3.0×106kg的空气,设吸入的空气经进气系统过滤后还有百万分之一的微粒进入,那么该燃气轮机工作10 h吸入的微粒量为30.6 kg,其中的一部分微粒将逐渐黏附在通流部分上,造成结垢。

叶片结垢后,其表面光洁度降低,叶形改变,通流面积变小,而摩擦、气流分离、涡流和端部的损失等增大,从而导致叶片的气动性能降低。而压气机叶片结垢后,其流量和效率都下降,在“流量-压比”性能曲线中,不仅等转速线向右下移,而且喘振边界也下移。

2 燃气轮机性能退化评估

燃气轮机性能退化与性能参数、测量参数之间的信息传输如图1所示。从图1中可见,燃气轮机部件的气路性能退化(病灶)导致部件性能(健康因子)的下降,进而导致测量参数变化(征兆异常)。燃气轮机的使用、管理和维护人员可以利用测量参数中存在的异常征兆,逆向进行性能评估和健康管理。

压气机结垢是燃气轮机最常见的性能退化模式之一,且属于可恢复性的性能退化模式,可以通过清洗的方式去除压气机通流部分的污垢,进而恢复压气机性能[9-10]。清洗方法包括人工清洗、干洗和水洗。在这3种清洗方式中,虽然人工清洗效果最好,但由于操作繁杂,不仅需要打开压气机机匣,而且对清洗人员的清洗要求很高,故不常采用。对于干洗方式,由于干洗的物质(如碾碎的核桃壳)常堵塞燃气轮机的引气管路和涡轮叶片的冷却孔,且易划伤压气机和涡轮叶片,也很少采用。与上述2种清洗方式比较,水洗是最常用的清洗方式。目前对于燃气轮机的水清洗,一般根据其运行时数定时进行。但该方法在以下3方面存在不科学性:(1)从使用角度来看,虽然经常进行水清洗能够恢复其压气机性能,但由于水清洗会将一些水分带入燃气轮机通流部分,如果水分渗入轴承和其他精密部件,将导致其腐蚀和润滑性能降低等;(2)从经济角度来看,周期性水清洗没有基于燃气轮机的运行状态,由于受外界环境变化的影响,燃气轮机的性能退化不可能呈周期性,可能在某种因素的副作用下(如高湿高盐环境),其结垢速率大增,性能退化加快,这就需要进行视情水清洗;(3)从环境保护的角度来看,频繁和大量地使用水清洗剂将污染环境。

基于上述3方面因素,要求使用和管理者能够详细地分析各种重要的运行环境因素对压气机结垢的影响并进行判别,在适合的时机增加或减少水清洗次数,这对使用和管理者的要求是过分和苛刻的。为此,可以通过燃气轮机可测参数的异常变化来定量分析和评估压气机性能退化程度,为使用和管理者的视情水清洗提供决策参考。

图1 燃气轮机性能退化信息传递

3 算法运用

3.1 粒子群算法

粒子群算法[11]与其他进化类算法类似,也采用“群体”与“进化”的概念,也是依据个体(粒子)的适应值进行操作。所不同的是,粒子群算法不对个体使用进化算子,而是将每个个体看作是在维搜索空间中的1个没有质量和体积的粒子,并在搜索空间中以一定的速度飞行,其飞行速度由个体和群体的飞行经验进行动态调整。

设Xi=(xi1,xi2,…,xin)为i粒子的当前位置;Vi=(vi1, vi2,…,vin)为粒子i的当前飞行速度;Pi=(pi1,pi2,…,pin)为粒子i所经历的最好位置,也就是粒子i所经历过的具有最好适应值的位置,称为个体最好位置。对于最小化问题,目标函数值越小,对应的适应值越好。

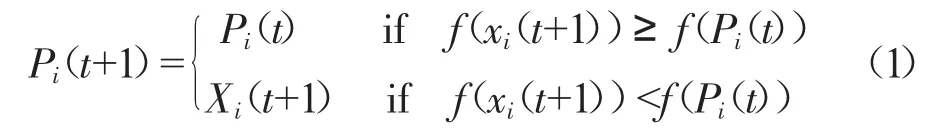

设f(X)为最小化的目标函数,则粒子i的当前最

设群体中的粒子数为s,所有粒子所经历过的最好位置为Pg(t),即全局最好位置,则基本粒子群算法的进化方程为

式中:下角标j为粒子的第j维;t为第t代;c1、c2为加速常数,通常在0~2间取值;r1=rand(0,1),r2=rand(0,1),为2个相互独立的随机函数。

从上述粒子进化方程可见,c1调节粒子飞向自身最好位置方向的步长,又被称为“自我认识系数”;c2调节粒子向全局最好位置飞行的步长,又被称为“社会学习系数”。为了减少在进化过程中粒子离开搜索空间的可能性,vij通常限定于一定范围内,即vmin≤vij≤vmax。如果问题的搜索空间限定在[-xmax,xmax]内,则可设定vmax=k·xmax,0.1≤k≤1。

式(3)的右边可以分成3部分:第1部分为粒子飞行中的原先的速度项,即惯性作用,是粒子能够飞行的基本保证;第2、3部分分别表示对原先速度的修正。其中,第2部分考虑该粒子历史最好位置对当前位置的影响,表示粒子飞行中考虑到自身的经验,向其曾经找到过的最好点靠近;而第3部分考虑粒子群体历史最好位置对当前位置的影响,表示粒子飞行中考虑到社会的经验,向领域中其他粒子学习,使粒子在飞向领域内所有粒子曾经找到过的最好点靠近。对于基本粒子群算法而言,进化方程式(3)中的第1项保证算法具有一定的全局搜索能力。

3.2 进化RBF神经网络设计

RBF神经网络具有非线性逼近能力强、网络结构简单和学习速度快等优点,然而,有效地确定其结构和参数却没有系统的规律可循。在RBF神经网络中需要确定的参数有隐层节点数、隐层节点的中心值和宽度、隐层到输出层的连接权值。隐层节点中心值的选取对网络的函数逼近能力具有很大影响,不恰当地选取会使网络收敛慢,甚至造成网络发散。确定隐层节点中心值通常采用聚类方法,也可按照一定的规则从学习数据中得到,本文采用的方法是从学习数据中好位置由下式确定利用粒子群算法优化选取隐层节点中心和输入(输出)层的权值,该方法简单实用,且能找到隐层节点中心值和输入(输出)层的权值的全局最优值。

进化RBF神经网络的设计步骤如下[11]。

(1)粒子群向量编码。要使用粒子群算法优化RBF神经网络,首先要将问题域表示成粒子个体。网络初始权重是在1个很小的范围(例如[-2,2])内随机选择的。针对特定的RBF神经网络结构,对所列出的所有神经元中各权重和阈值级按顺序串联在一起,采用实数编码,转换成粒子群空间中的个体。

(2)初始化粒子群。根据粒子群的规模,按照其向量编码的个体结构随机产生一定数量的个体,其中不同的粒子表示RBF神经网络的1组不同权值。

(3)定义适应度函数。定义适应度函数来评估粒子的性能,该函数必须评估给定神经网络的性能。可以使用由神经网络训练样本所得到的实际和期望的输出之间的误差平方和作为适应度函数。这样,适应度越小,网络的实际和期望的输出误差越小。

(4)神经网络权值的优化。将粒子群中的各向量编码映射为RBF神经网络的权值和阈值,从而重塑1个RBF神经网络。对于各粒子对应的神经网络,输入训练样本进行网络训练,并得到各个体的适应度。

(5)神经网络进化。由适应度判断是否需要更新粒子自身和全局的最佳值,并转入(4)进行循环训练。当网络满足预定的条件或达到最大迭代数时终止训练。将训练过程中得到的全局最小适应度对应的个体作为最佳个体保存并输出。

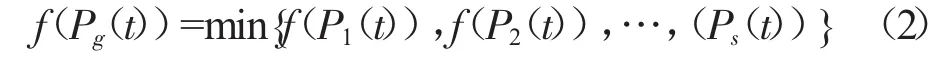

(6)神经网络的测试。将训练得到的全局最佳个体映射为最佳RBF神经网络的网络权值的初值,对样本进行测试。进化RBF神经网络流程如图2所示。

4 数值试验及结果分析

目前某型燃气轮机实际监控参数为6个,分别是高压压气机出口压力p3、低压涡轮出口压力p6、动力涡轮进口温度T6、低压轴转速nL、高压轴转速nH和动力涡轮转速nPT。考虑到动力涡轮和燃气发生器没有物理连接,nPT对压气机结垢的响应有限,而且nPT还受到负载的影响,故不将其作为监控压气机结垢的测量参数。压气机结垢的性能评估参数为4个健康因子,分别为低压压气机效率健康因子η˜LC、高压压气机效率健康因子、低压压气机折合流量健康因子和高压压气机折合流量健康因子

图2 进化RBF神经网络流程

采用稳态性能退化模型获得压气机结垢数据共50个样本,将其中40个样本作为训练样本,10个作为测试样本,运用进化RBF神经网络对样本进行学习和训练。

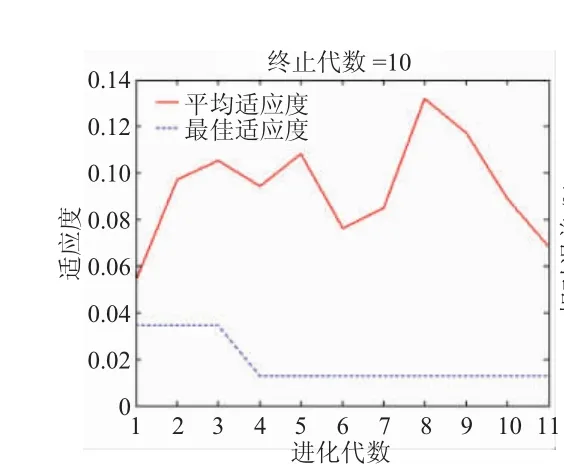

RBF网络结构的设置为:5×16×4。粒子群的设置为:自我认识系数c1=1.49445,社会学习系数c2= 1.49445,总循环次数为10次,粒子个数为10个。

经过95.8440 s的训练后,进化RBF神经网络的最佳适应度为0.013085,而普通RBF的最佳适应度为0.013858。如果增加粒子数和总循环次数,其最佳适应度将更小,但训练时间将更长。

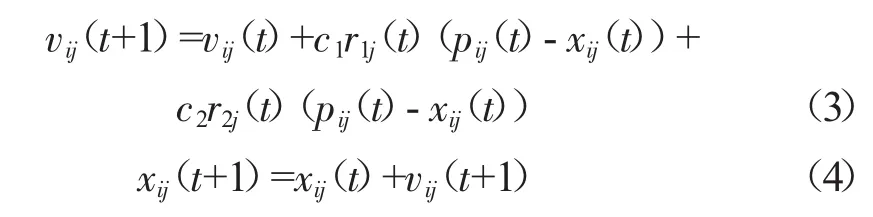

进化RBF神经网络训练过程的适应度如图3所示,测试结果和样本的相对误差如图4所示。

图3中的平均适应度并非一直变小,而是1个震荡的过程。研究表明,即使增加一定数量的粒子个数和总循环次数,平均适应度的变化也是震荡的。这表明粒子群算法在整个寻优的过程中,能保持一定的全局寻优能力,避免过早收敛于局部最优。

图4的测试结果表明,由普通的RBF神经网络所得测试结果中,测试结果和样本的最大相对误差为0.094 682%。而由进化RBF神经网络所得测试结果中,测试结果和样本的最大相对误差为0.066 760%,而且所有样本除第1个样本外,测试结果和样本的相对误差均小于由普通的RBF神经网络所得的相对误差。由此可见,进化RBF神经网络的性能好于普通的RBF神经网络的。

学习和训练后的进化RBF神经网络系统可运用到燃气轮机压气机结垢的评估中,通过监控系统中的测量参数的变化量做为神经网络的输入,进行模式识别,得到压气机结垢的定量结果。

图3 进化RBF适应度曲线

图4 训练值和期望值的相对误差

5 结论

本文以压气机结垢这一性能退化模式为例,采用进化RBF神经网络对燃气轮机性能退化进行评估。

(1)利用神经网络,能够解决高度非线性映射问题,显示出其优良的模式识别的能力。所以,神经网络为压气机结垢评估和视情水清洗等燃气轮机健康管理工作提供了1个有效的工具。

(2)采用粒子群算法优化RBF神经网络的权值和阈值,由神经网络训练样本所得到的实际和期望的输出之间的误差平方和构造适应度函数,对RBF神经网络的隐层中心、半径以及输入输出权值进行全局寻优搜索,得到了进化RBF神经网络。

(3)性能退化评估结果表明:较由普通RBF得到的最佳适应度、测试结果和样本的误差而言,由进化RBF神经网络得到的误差都要小,故其模式识别能力较普通RBF神经网络的要强。如果增加粒子数和总循环次数,其最佳适应度将更小,但训练时间将更长。而且进化RBF神经网络的平均适应度并非一直变小,而是1个震荡的过程,即使增加一定数量的粒子个数和总循环次数,平均适应度的变化也是震荡的。表明粒子群算法在整个寻优过程中,能保持一定的全局寻优能力,避免过早收敛于局部最优。

[1]Bodden D S,Hadden W,Grube B E,et al.Prognostics andhealthmanagementasdesignvariableinair-vehicle conceptual design[J].Journal of Aircraft,2006,43(4):1053-1058.

[2]Suarez E L,Duffy M J,Gamache R N,et al.Jet engine life predictionsystemsintegratedwithprognosticshealth management[C]//IEEE Aerospace Conference Proceedings.Big sky,USA,2004.

[3]GregoryJ K,Saurabh D.Poseidon:the USNavy’s comprehensive health management software for LM2500 MGTs-Part 1[C] //ProceedingsofASME/IGTITURBOEXPOConference. Atlanta,Georgia,2003.

[4]Davison C R.Health monitoring and prognosis for micro gas turbine engines[D].Canada:Queen’s University,2005.

[5]Melcher K J,Maul W A,Garg S.Propulsion health management system development for affordable and reliable operation of space exploration systems[C]//AIAA Space 2007 Conference and Exposition.Long Beach,California,2007.

[6]费成巍,艾延廷.航空发动机健康管理(EHM)系统设计技术[J].航空发动机,2009:36(5):24-30.

[7]Tang L,Roemer M,Bharadwaj S,et al.An integrated aircraft health assessment and fault contingency management system foraircraft[C]//AIAA Guidance,NavigationandControl Conference and Exhibit.Honolulu,Hawaii,2008.

[8]Gunetti P,Mills A,Thompson H.A distributed intelligent agent architecture for gas-turbine engine health management [R].AIAA-2008-883.

[9]Mund F C,Pilidis P.Gas turbine compressor washing:historical development,trends and main design parameters for online systems[J].Transactions of ASME,2006,128(2):344-353.

[10]Boyce M P,Gonzalez F.A study of on-line and off-line turbine washing to optimize the operation of a gas turbine [J].Transactions of ASME,2007,129(1):114-122.

[11]Kennedy J,Eberhart R.Particle swarm optimization[C]//Proc IEEE Interence.Conference on Neural Networks.Perth,Australia:IEEE Press,1995:1942-1948.

[12]贺星.基于热力学功势的燃气轮机性能退化研究[D].武汉:海军工程大学,2010.

Performance Deterioration Evaluation of Compressor Fouling Based on Evolving Neural Network

HE Xing1,LIU Yong-bao1,ZHAO Xiong-fei2

(1.College of Naval Architecture and Marine Power,Naval University of Engineering, Wuhan 430033,China;2.Military Representative Office of Navy in NO.431 Factory, Huludao Liaoning 125004,China)

Based on evolving neural network method,the performance deterioration mode of compressor fouling was quantitative supervised and evaluated by measurement parameters.The initial weighted values of Radial Base Function(RBF)neural network were optimized by particle swarm algorithm,which was the sum of error squares obtained by the actual and expectation output of neural network training samples as the fitness function.The global optimization search of hidden center,radius,input and output weighted values for RBF neural network was conducted.The evolving RBF neural network was designed,the simulated samples of compressor fouling was trained and tested.The results show that the mode identification capability of evolving RBF neural network is better than simple RBF artificial neural network.It is important theoretical and application value for gas turbine performance deterioration evaluation and health management.

performance deterioration;compressor;fouling;evolving neural network;evaluation;optimization

国防预研项目(40101020102)资助

2011-10-25