发动机高压两级涡轮盘联合低循环疲劳寿命试验

2012-07-01杨俊张贵斌祁圣英李承彬

杨俊,张贵斌,祁圣英,李承彬

发动机高压两级涡轮盘联合低循环疲劳寿命试验

杨俊1,2,张贵斌1,祁圣英1,李承彬3

(1.空军西安局某军事代表室,陕西西安710021;2.空军工程大学工程学院,陕西西安710051;3.西安航空发动机(集团)有限公司,陕西西安710021)

以某型发动机高压两级涡轮盘为研究对象,通过有限元计算得到试验载荷系数,组装和调试了全尺寸联合试验件,完成了低循环疲劳试验,得到了以传动臂销钉孔为定寿部位的两级涡轮盘低循环疲劳寿命。两级涡轮盘联合低循环疲劳试验在国内尚属首次,相对于单盘低循环疲劳试验,更加符合发动机实际工作状态,将传动臂销钉孔作为两级涡轮盘的定寿部位更为合理。该联合试验为外场涡轮盘重新定寿提供了依据。

涡轮盘;低循环疲劳寿命;传动臂销钉孔;联合试验;有限元方法

1 引言

涡轮盘是航空燃气涡轮发动机的耐久性关键件和断裂关键件,在高温、高转速下工作,所承受的载荷复杂,环境严酷,一旦发生破坏性故障将导致极其严重的后果。低循环疲劳失效是涡轮盘使用中最严重和耗资最大的问题之一。据统计,航空发动机结构故障占总故障的60%~70%,而疲劳破坏又占发动机结构故障的80%~90%[1,2]。所以对涡轮盘低循环疲劳寿命进行研究十分必要,而真实轮盘低循环疲劳试验更是整个轮盘定寿最重要和最关键的环节。

各航空大国都在发动机设计规范中明确了涡轮盘要按照安全循环寿命进行设计的要求,并积极开展涡轮盘低循环疲劳试验。P&W公司的轮盘低循环疲劳寿命设计系统,有15 000个材料低循环疲劳试验数据和1 500个轮盘低循环疲劳试验数据支持。R·R公司根据多年轮盘疲劳试验研究成果,在假设疲劳寿命服从对数正态分布的基础上,给出了考虑轮盘疲劳寿命散度的S-N曲线和分散系数典型值[3]。美国在IHPTET计划中的“部件和发动机结构评估”项目提出了对发动机强度、可靠性及耐久性进行验证的要求,在有关军用标准[4,5]中给出了当寿命分布符合二参数威布尔分布时,零件可靠寿命零故障试验设计示例。俄罗斯的航空发动机轮盘强度与寿命设计体系也有类似特点,仅中央航空发动机研究院就有3套轮盘与转子循环试验器,积累了100多个轮盘的超转、破裂和低循环疲劳试验数据。

在国内,自20世纪70年代末开始,以现役发动机定寿、延寿和在研发动机疲劳寿命设计工作为背景,开展了轮盘低循环疲劳寿命研究。七五期间,国内曾参照EGD-3[6]及苏联设计方法,对某型发动机I级涡轮盘进行了较全面的寿命研究[7]。八五和九五期间,空军和工业部门参考英国国防标准[3]开展了某型某系列发动机轮盘寿命和可靠性研究[8~11]。西安航空发动机公司曾对某型发动机高压Ⅰ级涡轮盘进行了低循环疲劳试验[12]。十五期间,轮盘低循环疲劳寿命试验方法研究得到进一步加强[14,15]。十一五期间,西安航空发动机(集团)有限公司对某型发动机所有轮盘开展了相关的定寿工作。文献[16]、[17]在文献[8]的基础上,研究并提出带扭矩的涡轮盘高温低循环疲劳试验技术,验证了涡轮扭矩对涡轮盘-轴连接销钉孔区域疲劳寿命有重要影响。

然而,国内已有的涡轮盘低循环疲劳试验,都是针对单盘的低循环疲劳试验,并将定寿部位选择在盘心[8~11,16]。某型发动机在使用过程中,发现高压两级涡轮盘最先在传动臂销钉孔处产生裂纹,而不是在盘心部位,故而应将该两级涡轮盘的定寿部位选择在传动臂的销钉孔处。R·R公司曾做过五次两级盘联合试验,但只给出了试验结果,并没有给出试验过程。为了更好地模拟发动机工作的真实状态,本文在国内首次采用两级涡轮盘联合低循环疲劳试验方法来为该两级涡轮盘重新定寿。

2 高压两级涡轮低循环疲劳试验设计

2.1 两级涡轮盘应力计算

为保证两级涡轮盘试验状态与工作状态承受的载荷相同,首先对两种状态进行应力分析。

(1)涡轮盘组合件有限元模型

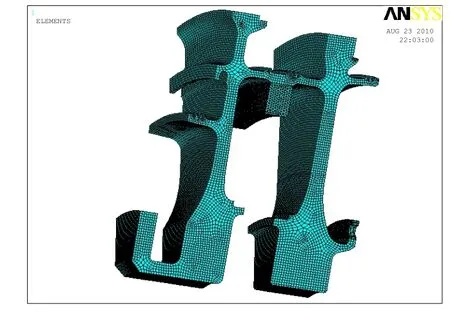

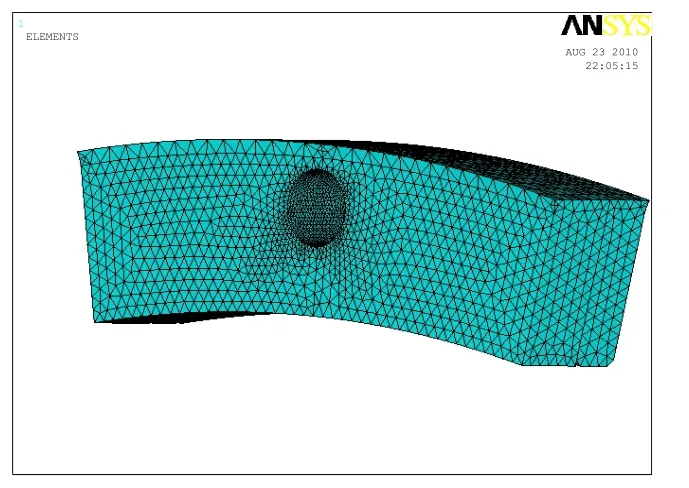

两级涡轮盘有限元模型如图1所示,采用有限元计算软件ANSYS建立。涡轮盘材料为GH901,单元采用solid45,单元尺寸为1.5,销钉孔面单元尺寸为0.5。模型中共有161 846个单元,121 999个节点。传动臂销钉孔处的局部放大如图2所示。

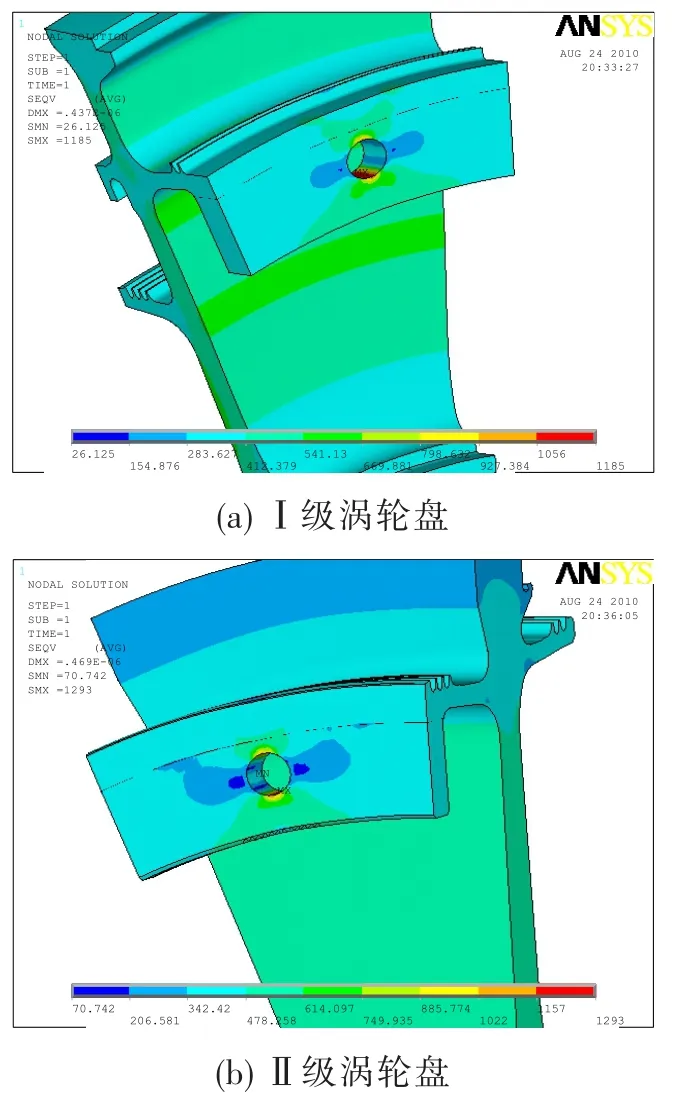

(2)工作状态约束和载荷

工作状态下涡轮盘转速为12 640 r/min,Ⅰ、Ⅱ级涡轮盘轮缘外载分别为131.74 MPa和156.82 MPa。在Ⅰ级涡轮盘与轴连接处施加轴向和周向约束,在销钉孔内壁施加载荷,模拟其传递扭矩。两级盘连接处施加位移协调条件。Ⅰ级涡轮盘内孔温度575℃,轮缘温度625℃;Ⅱ级涡轮盘内孔温度575℃,轮缘温度615℃。温度按照四次方分布,如下式所示。涡轮盘温度分布如图3所示,等效应力如图4所示。

图1 两级涡轮盘有限元模型Fig.1 Finite element model of the two-stage turbine disk

图2 销钉孔处的局部放大图Fig.2 Partial enlargement of pin holes

式中:T为所求半径R处温度,T0为盘中心孔处温度,Tb为盘轮缘处温度,R0为盘中心孔处半径,Rb为盘轮缘处半径。

(3)试验状态约束和载荷

蹲点入户解难题 同心共谋促发展(杭州市国土资源局萧山分局瓜沥调研组)................................................7-47

图3 工作状态下两级涡轮盘的温度分布Fig.3 Temperature distribution of the two-stage turbine disk at working conditions

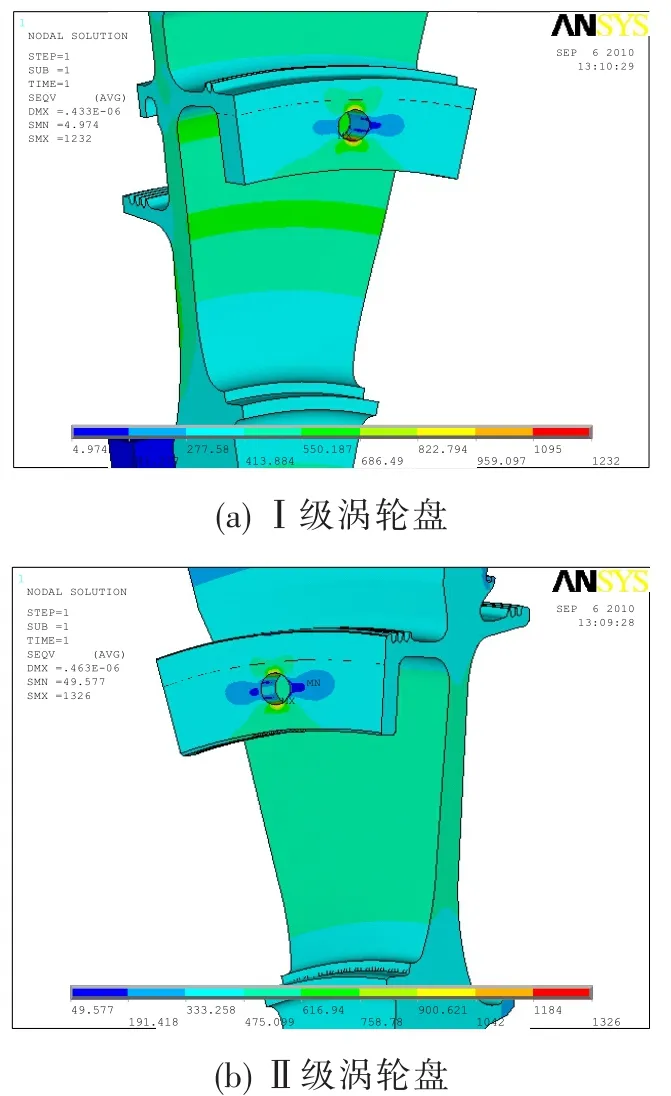

由于试验器施加的是均匀温度场,为保证主要考核点等效应力与工作状态下尽可能接近,需要对载荷进行调整。该试验用两级涡轮盘采用与真实叶片离心力相同的工艺叶片,即轮缘外载保持不变。具体参数如下:转速不变,温度场均匀且取525℃,位移约束与工作状态相同,销钉孔不施加扭转载荷。两级涡轮盘的等效应力如图5所示。

图4 工作状态下涡轮盘的等效应力Fig.4 Equivalent stress of the turbine disk at working conditions

图5 试验状态涡轮盘的等效应力Fig.5 Equivalent stress of the turbine disk at test conditions

从应力分析结果看出,涡轮盘最大应力出现在传动臂的销钉孔处,这是由于发动机工作时扭矩主要由销钉孔来传递,因此销钉孔受力情况最为恶劣。

(4)考核点载荷系数确定

由于试验状态和工作状态下的应力存在一定差异,为了描述这种差异程度,需要引入载荷系数(试验器系数),定义为:

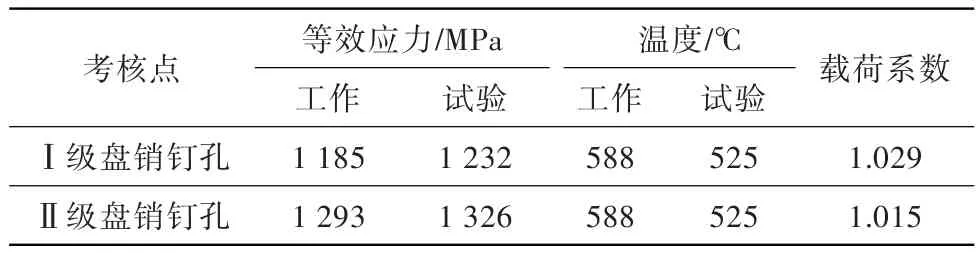

式中:σr为试验器脉动循环的最大应力,σst为工作状态标准应力循环的最大应力,σbst为标准应力循环温度下材料的拉伸强度极限,σbr为试验器试验温度下材料的拉伸强度极限,σr/σst为应力比,σbst/σbr为考虑温度差异对应力比值的修正。根据式(3)确定各考核点的载荷系数,结果如表1所示。可见,考核点的载荷系数符合试验方案的设计要求[3]。

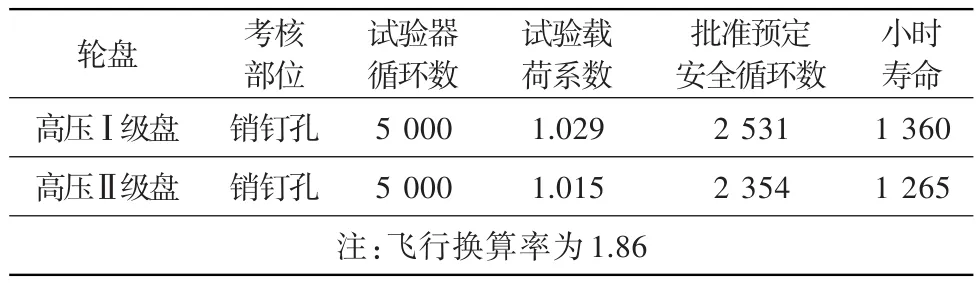

表1 各考核点的载荷系数Table 1 Loading coefficient of the assessment location

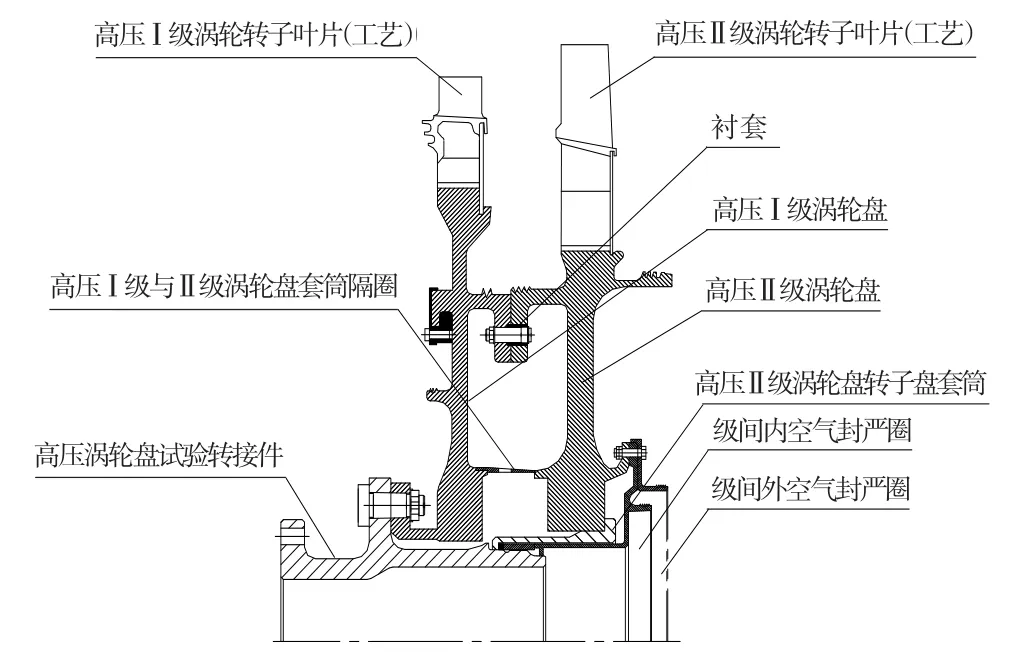

2.2 试验方案

本次试验采用两级涡轮盘联合试验的方式,具体试验装置如图6所示。试验用两级涡轮盘为工厂正常批产未装机使用过的新盘。为确保两级涡轮盘在轮盘循环旋转试验器上安全运转,按试验载荷分别对试验转子上的隔圈、工艺轴、封严圈等部位进行了有限元应力分析和强度校核,确认整个试验件的寿命薄弱部位仍在传动臂销钉孔处;试验件在转速10 000 r/min下进行了动平衡,调整后试验转子水平振动值为20g,满足试验器对涡轮盘试验件振动值不超过3g的要求。

图6 两级涡轮盘联合试验结构图Fig.6 Joint test structure of the two-stage turbine disk

由于涡轮盘中心孔出现裂纹时扩展速率较快,可能导致盘破裂引发危险性故障,而传动臂销钉孔出现裂纹时影响可能不大(根据具体试验裂纹萌生寿命、扩展速率及方向确定)。所以,试验过程中若中心孔未出现裂纹时,传动臂销钉孔已出现裂纹,只要裂纹局限在传动臂安装边,未通过传动臂向轮盘本体扩展,则继续试验;若发现裂纹已通过传动臂向轮盘本体扩展,则终止试验,轮盘寿命按此时的循环数确定。

2.3 试验结果

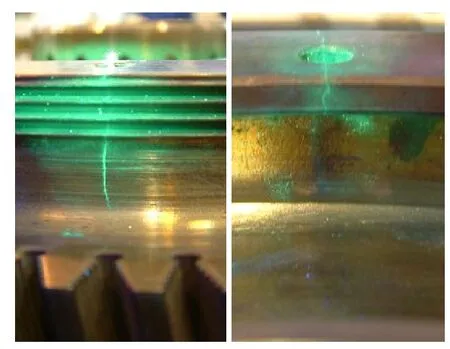

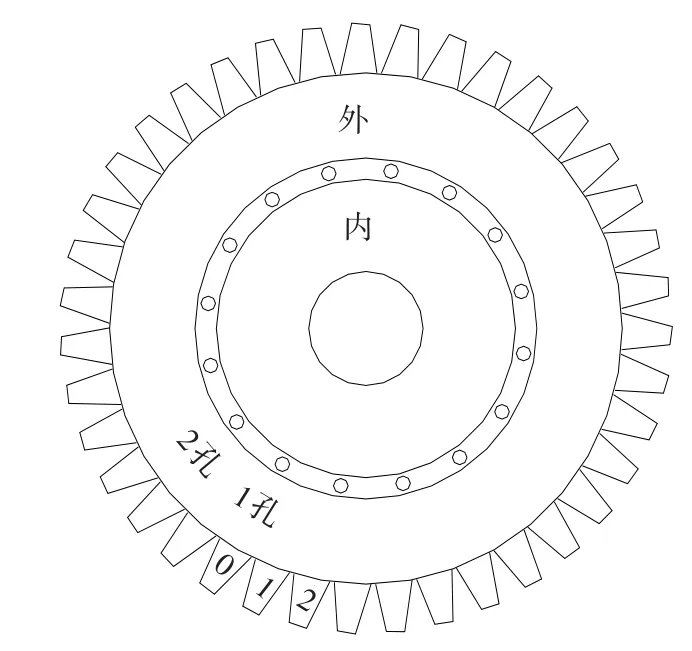

在完成2 000次试验循环后,对试验件进行目视检查,未发现裂纹;在完成3 500次试验循环后,对试验件进行荧光探伤检查,发现传动臂销钉孔全部出现裂纹。其中Ⅱ级涡轮盘传动臂销钉孔(与榫齿第0齿相对应的销钉孔为1#孔,其余按顺时针方向排序,如图7所示)13#、16#孔12点方向的裂纹已穿透。试验继续进行,每500次试验循环进行一次无损探伤检查,完成5 000次试验循环后终止试验。在完成4 000次试验循环后,Ⅱ级涡轮盘传动臂销钉孔13#、16#孔6点方向裂纹较长,裂纹已延伸至封严齿处,最长为24 mm。在完成5 000次试验循环后,Ⅰ级涡轮盘裂纹扩展缓慢,Ⅱ级涡轮盘扩展快,其中13#、16#、4#孔6点方向裂纹较长,已扩展至转接r处,最长35 mm。其中13#孔裂纹如图8所示。对高压两级涡轮盘进行特征尺寸检查,均无明显变形。为此,将联合试验循环数定为5 000次循环。

图8 5000次试验循环后Ⅱ级涡轮盘传动臂13#销钉孔的裂纹Fig.8 The Crack of the 2ndstage turbine disk transmission arm pin hole No.13 in 5 000 test cycles

根据文献[3],批准预定安全循环寿命Fr为:

式中:Y为寿命散度系数,N为试验器循环数。

这样,公式(4)提供了一个既有强度又有寿命散度的安全保障。根据文献[3]处理方法,当只有一个试验结果时,寿命散度系数为4。但考虑到销钉孔处应力较高,疲劳寿命分散度小,寿命分散系数取4不是很合理。传动臂销钉孔共有16个,按照销钉孔裂纹扩展到盘转接r处作为故障,符合基于正态分布任意第k个试验寿命次序来确定散度系数[12]。根据试验结果,确定由3个销钉孔裂纹扩展到盘转接r处作为故障。故而得到16个样本的第4个寿命次序量散度系数为2.297 2[12](可靠度p=99.87%、置信度γ=95%,对数寿命方差σ=0.13),由该散度系数得到的预定安全循环数如表2所示。但最终的安全循环寿命需根据发动机外场使用和返厂抽检情况来最终决定。

图7 试验涡轮盘销钉孔编号示意图Fig.7 Pin holes number of the test turbine disk

表2 两级涡轮盘预定安全寿命Table 2 Predicted safety life of two-stage turbine disk

3 与早期单盘低循环疲劳试验的对比分析

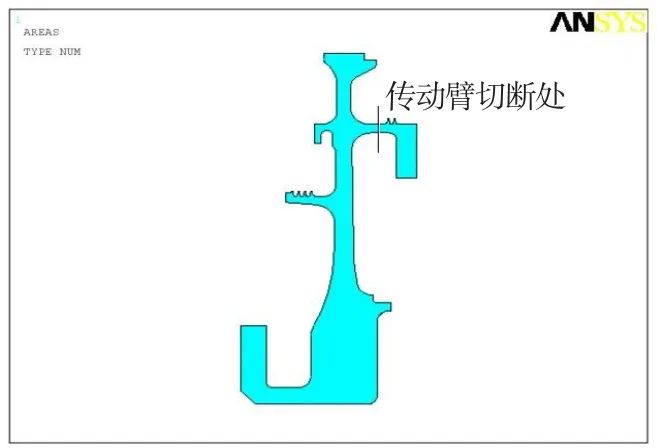

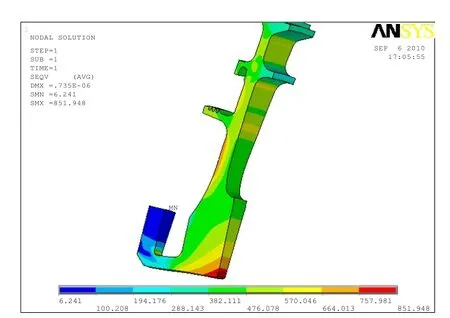

上世纪90年代,西安航空发动机公司曾在立式旋转试验器上对该型发动机高压Ⅰ级涡轮盘进行过低循环疲劳试验。当时该型发动机刚刚国产化,高压Ⅰ级涡轮盘疲劳寿命考核点定在盘心。试验采用截短的工艺叶片,同时切断了传动臂(如图9所示),在500℃均匀温度场下进行,试验循环转速下限为750 r/min、上限为14 700 r/min。最后得到轮盘循环总寿命为13 388[13],散度系数采用2.3[13],得到轮盘标准循环数为5 820。采用同样的换算率1.86,当时高压Ⅰ级涡轮盘的寿命应为3 129 h,如果按照该型发动机整机寿命650 h计算,须经过4次大修,高压Ⅰ级涡轮盘才需要更换。但根据传动臂销钉孔的小时寿命,此时销钉孔的裂纹早已扩展至与盘身转接r处,若不及时更换,会对发动机的使用造成极大的安全隐患。通过两种试验对比分析,有:

(1)由于单盘试验按照传统的盘心定寿方法来进行低循环疲劳试验,并且考核过程中切断了传动臂,加之盘心所承受的应力比传动臂销钉孔的要低得多(如图10所示),故而通过盘心定寿的循环数较多,通过传动臂销钉孔定寿循环数较少。

(2)大量的部队反馈信息和发动机修理信息表明,该高压涡轮盘最先在传动臂销钉孔出现裂纹,而不在盘心,当传动臂销钉孔的裂纹扩展到盘体,将对发动机的安全产生很大影响,故而按照两级涡轮盘的传动臂销钉孔来定寿更加合理。

图9 Ⅰ级涡轮盘切掉传动臂示意图Fig.9 The 1ststage turbine disk without transmission arm

图10 Ⅰ级涡轮盘切掉传动臂应力云图Fig.10 Equivalent stress of the 1ststage turbine disk without transmission arm

(3)单盘试验因固定问题不能直接验证传动臂销钉孔的循环数,这与实际情况有很大不同;而两级涡轮盘联合试验可直接针对传动臂销钉孔进行低循环疲劳试验,试验状态与发动机实际工作状态十分接近,并且在换算标准循环数时考虑了载荷系数和散度系数,使得试验结果更加可靠。

4 结论

(1)考虑到某型发动机高压两级涡轮盘传动臂销钉孔比盘心先产生裂纹,提出采用两级涡轮盘联合低循环疲劳试验方案,并以该型发动机涡轮盘为对象,组装和调试了一件全尺寸两级涡轮盘转子试验件。该试验件的成功制作,标志着两级涡轮盘联合低循环疲劳试验的设计方法切实可行。

(2)通过有限元分析,计算了涡轮盘工作状态和试验状态的应力,以及两级盘试验载荷系数,证明试验方案较为合理。在立式旋转试验器上完成了一个全尺寸两级涡轮盘高温低循环疲劳试验,试验过程中,高压两级涡轮盘特征尺寸均无明显变化,盘心和榫齿部位均未发现裂纹,且试验结果与外场轮盘真实裂纹情况一致,验证了两级涡轮盘联合试验转子能够在旋转试验器上进行有效考核。

(3)高压两级涡轮盘联合试验循环数为5 000循环,两级盘批准预定安全循环数分别为2 531、2 354,明显低于按照盘心定寿的单盘5 820个批准预定安全循环数。故而为了保证该型发动机的安全,应将两级涡轮盘定寿部位选择在传动臂销钉孔处。本次试验采用两级涡轮盘联合试验,轮盘的连接方式与在发动机上的完全一致,相比切掉传动臂的单盘试验,更加接近实际工作状态,试验结果也更加可信、有效,同时也为该型发动机涡轮盘重新定寿提供了极为关键的试验依据。

[1]吕文林.航空涡喷、涡扇发动机结构设计准则(研究报告):第二册——轮盘[K].北京:中国航空发动机总公司发动机系统工程局,1997.

[2]苏清友.航空涡喷涡扇发动机主要零部件定寿指南[M].北京:航空工业出版社,2004.

[3]DEF STAN 00-971,General Specification for Aircraft Gas Turbine Engines[S].

[4]MIL-STD-1783,Engine Structural Integrity Program[S].

[5]JSGS-87231A,航空涡喷涡扇涡轴涡桨发动机通用规范[S].

[6]斯贝MK202发动机应力标准(EGD-3)[M].丁爱祥,吴君可,译.北京:国际航空编辑部,1979.

[7]某型发动机寿命研究[R].北京:航空工业部发动机管理局,1988.

[8]龚梦贤,黄庆东,肖玉祥,等.某型发动机第Ⅰ级涡轮盘低循环疲劳试验研究[J].航空动力学报,1999,14(4):361—365.

[9]龚梦贤,古远兴,王旅生,等.某型发动机Ⅰ级涡轮盘的技术寿命[J].燃气涡轮试验与研究,2000,13(4):22—25.

[10]蔚夺魁,邵丕仁.某型发动机涡轮盘销钉孔边低循环疲劳寿命分析[J].航空发动机,2000,(2):37—51.

[11]曹凤兰,王旅生,黄庆东,等.某发动机低压涡轮盘技术寿命研究[J].航空动力学报,2001,16(4):312—315.

[12]卢小艳,陆山.基于对数正态分布第k试验寿命的分散系数法[J].航空动力学报,2006,21(4):738—740.

[13]某型发动机高压第一级涡轮盘旋转循环疲劳试验技术总结[R].西安:西安航空发动机公司设计所,1992.

[14]王卫国.轮盘低循环疲劳寿命预测模型和试验评估方法研究[D].南京:南京航空航天大学,2006.

[15]杜文军.某压气机轮盘低循环疲劳寿命研究[D].成都:中国燃气涡轮研究院,2005.

[16]李伟,董立伟,耿中行,等.模拟扭矩载荷作用的涡轮盘低循环疲劳寿命试验[J].航空动力学报,2010,25(6):1346—1351.

[17]李伟,董立伟,蔡向晖,等.某型发动机涡轮盘销钉孔结构分析与寿命评估[J].航空动力学报,2009,24(8):1699—1706.

Joint Test of Two-Stage HP Turbine Disk Low Cycle Fatigue Life

YANG Jun1,2,ZHANG Gui-bin1,QI Sheng-ying1,LI Cheng-bin3

(1.A Military Representative Office,Airforce Xi’an Bureau,Xi’an 710021,China;2.Engineering Institute,Airforce Engineering University,Xi’an 710051,China;3.Xi’an Aero-engine(Group)Ltd.,Xi’an 710021,China)

Taking a two-stage turbine disk as the study object,the test loading coefficient was got by finite element calculation,a full-scale turbine disk test rig was fabricated and debugged,and then was tested for LCF.Comparing with the life assessment of single disk low cycle fatigue life,the test of two-stage turbine disk low cycle fatigue life which was firstly implemented in China was more accordant with the practical working conditions.It was more reasonable to take the transmission arm pin holes as the life assessment part of the two-stage turbine disk and the joint test provided the field basis for the disk life reassessment.

turbine disk;low cycle fatigue life;transmission arm pin hole;joint test;finite element method

V231.95

A

1672-2620(2012)01-0009-05

2011-05-31;

2011-12-13

杨俊(1979-),男,山西太原人,博士研究生,主要从事航空发动机结构强度寿命的研究。