航空直流起动发电机输出轴断裂故障分析

2012-07-01钱兴良罗载奇蒲晓霞马前容

钱兴良,罗载奇,蒲晓霞,马前容

航空直流起动发电机输出轴断裂故障分析

钱兴良,罗载奇,蒲晓霞,马前容

(中国燃气涡轮研究院,四川成都610500)

简述了某航空直流起动发电机输出轴在设计上为保护发动机安全而采取的措施,分析了引起直流起动发电机输出轴薄弱环节断裂的因素,确定了某小型发动机用起动发电机输出轴断裂的原因。根据该故障原因,制定了解决方案,并付诸试验验证。验证结果表明:排查分析得到的导致电机轴薄弱环节断裂的原因正确,制订的解决措施合理,效果令人满意。

直流起动发电机;输出轴;断裂;电源特性;冲击扭矩

1 引言

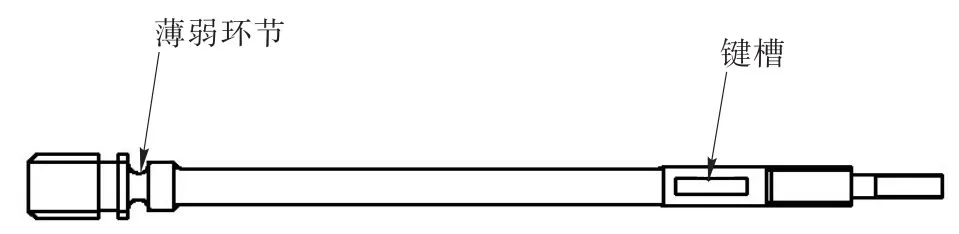

直流起动发电机(以下简称电机)作为电起动机的一种,广泛应用于航空涡轴发动机、小型涡喷/涡扇发动机和微型发动机上。在不同的高空、地区、气象、季节等复杂环境条件下,航空电机的工作状况相当复杂,会出现各种故障[1~3],有些故障甚至可能危及到发动机安全。为保障发动机安全,作为转子主要传力(受力)部件的电机输出轴(以下简称轴),一般情况下都设计有一个薄弱环节(见图1)。当扭矩超过该薄弱环节的扭矩极限时,要求轴被扭断以保护发动机不受破坏或损伤。

2 故障现象概述

图1 轴结构示意图Fig.1 The sketch map of shaft configuration

某小型发动机采用的直流起动发电机,通过卡箍与发动机附件机匣连接,并设置定位销/孔。为了便于维护和更换,轴采用花键联接方式的“软轴”结构(见图1),具有约3°的偏心调整能力,穿于电机转子的空心轴中[4],通过花键与发动机传动系统联接。

该小型发动机在地面试车台调试试验中,某次冷运转试验时发动机无转速、无起动电流显示。检查电气系统,未见异常。拆下编号为D060214的电机,检查发现电机轴在薄弱环节处断裂(简称断轴),盘转核心机转动灵活,未见异常。更换编号为D060205的电机,首次冷运转正常。再次进行冷运转时,发动机又出现无起动电流显示的现象,且测试结果与前几次相同。拆下D060205电机,发现电机轴薄弱环节处已断,盘转核心机转动灵活,未见异常。空载瞬时通电检查电机,电机转动情况良好。

3 故障原因分析

该型电机是现役定型产品,已在外厂和部队服役多年,使用中未发现有不正常设计技术问题。该型电机与该小型发动机配套安装于其它地面台和高空台上进行过200多次试验,均未发生过断轴故障。但该型电机在此次小型发动机台架试验时,提高了起动功率使用,相应的起动冲击扭矩比原设计值大近一倍。

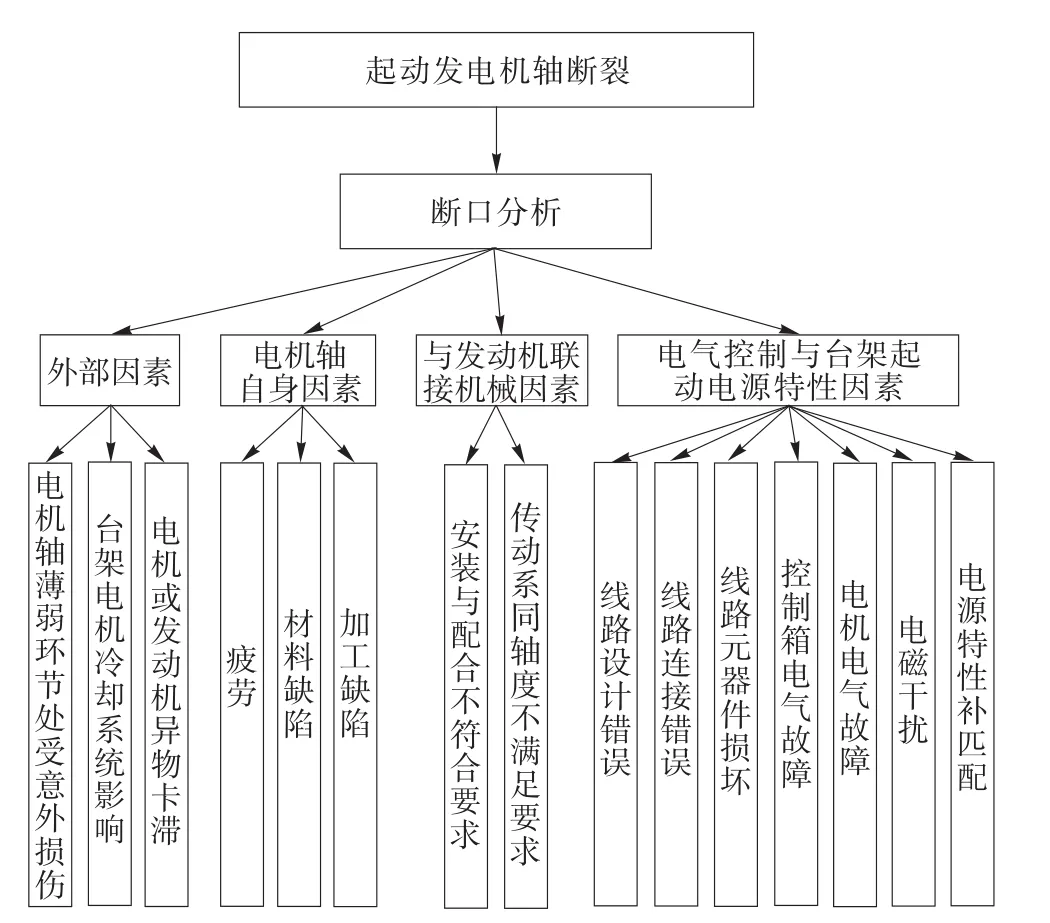

目视观察两台电机断口没有明显不同,断口端面均有螺旋状痕迹,从断口特征可初步判断为扭断的可能性最大。考虑到航空电机的工作状况复杂,为准确分析故障原因,将可能产生该故障的因素分为外部因素、电机轴自身因素、与发动机联接机械因素、电气控制与台架起动电源特性因素四大类,建立电机断轴因素分析故障树(见图2)。

图2 断轴分析故障树Fig.2 The failure-tree of generator shaft

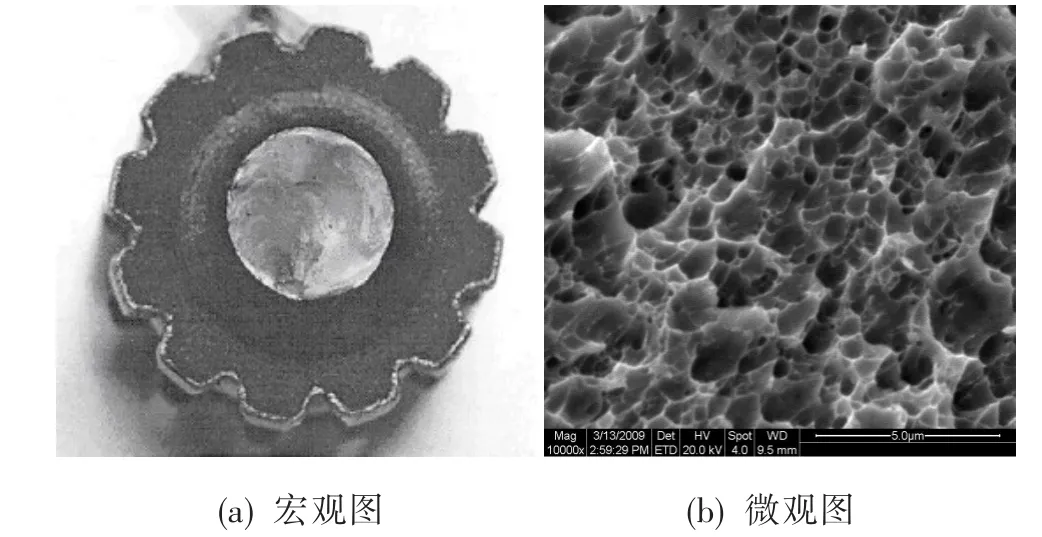

3.1 断口金相分析

轴的断口(见图3)分析表明,裂纹从周边开始,并同时沿周向和径向扩展,断裂性质属瞬时扭断,为所受应力超过其材料应力极限所致。

图3 电机输出轴断口图Fig.3 The rupture surface of generator shaft

3.2 外部因素分析

外部因素主要有电机或发动机异物卡滞、电机轴薄弱环节处受意外损伤、台架电机冷却系统影响等。通过对电机盘转和空载运行,并返厂分解检查,未发现异物卡滞,电机运行性能参数基本满足出厂技术规范的验收标准;轴分析结果为无外部损伤;发动机分解检查也未发现异物卡滞;台架电机冷却系统检查未见异常。由此推断,外部因素不是断轴的主要原因。

3.3 轴自身因素分析

电机轴自身加工缺陷、材料缺陷、轴疲劳等虽不会产生大的力矩,但可降低轴薄弱环节扭断扭矩极限值。制造单位对该批轴材料质量、加工工艺、薄弱环节扭断力矩等进行了复检,均满足设计要求。因此,电机断轴与轴的材料、加工工艺、疲劳因素无关。

3.4 联接机械因素分析

电机与发动机的安装分成两部分,一部分为电机安装端面通过卡箍与发动机附件机匣连接,另一部分为电机轴通过花键与发动机传动系联接。分解检查安装结合面的内贴合度、配合尺寸变化、传动系同轴度、发动机轴系同轴度及弯曲情况,均符合设计要求,表明上述因素也不是断轴的原因。

3.5 电气控制因素分析

由于台架为新建设备,各系统电气联系较多,交直流线路、强弱电线路以及接地(包括直流地、交流地、测试系统地、发动机数字电子控制器接地等)非常复杂。除此之外,还涉及到线路设计、线路连接、电机、继电器控制箱(对电机起动和发电状态进行直接控制)、测试系统、台架起动直流电源、台架交流驱动电机和大功率接触器等,甚至可能直接涉及到继电器控制箱等内部元件。

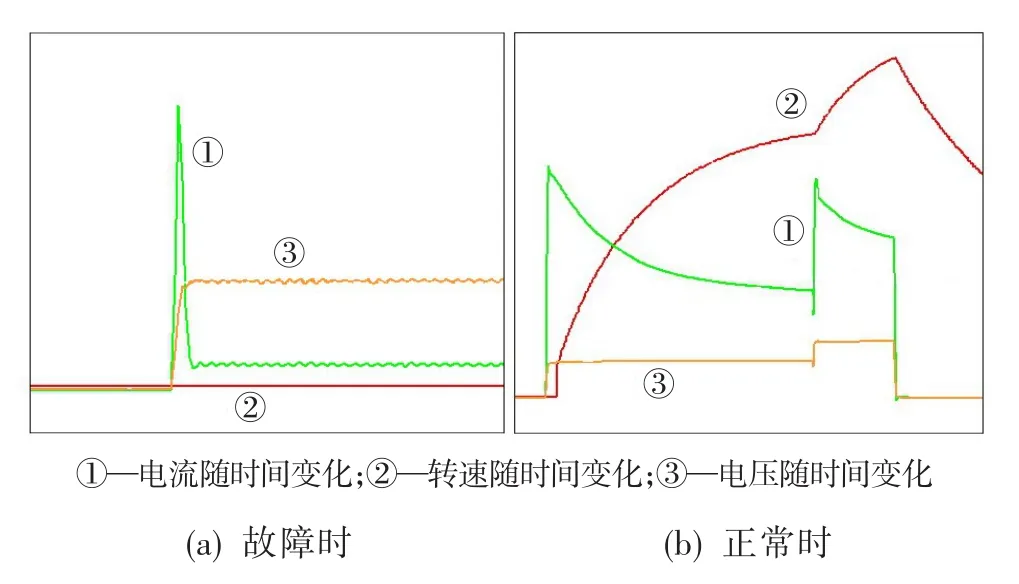

经排查,未发现电气系统原理设计、台架接线、继电器控制箱和电机等存在问题,但可能存在电磁干扰、电源特性与电机特性不匹配两种情况,均有可能产生大的冲击电流,引起大的冲击扭矩,从而导致断轴。通过对比故障与正常时的试验数据(见图4),发现故障时的电机冲击电流并不是特别大,且比正常情况小(空载)。

图4 冷运转特性曲线Fig.4 Cold operation characteristics

根据测量数据,利用电磁学与电机学基本原理,对电机输出扭矩进行了估算,估算式如下[5]:

式中:T为电机输出扭矩,CT为电机扭矩常数,Φ为电机气隙磁通,Ia为电枢电流。

计算所得扭矩值远低于轴的设计扭断力矩(静态,75±3 N·m;动态无参数)。分析认为,可能是数据测量频率不够高,没有测到电流最大值。

排查时改用动态数采系统(采样频率10 kHz),然而采集到的电流值也不大,但发现测量励磁电压和起动电压时有干扰信号,且信号幅值最大达63 V,需进一步排查电磁干扰源。同时,还检查了台架起动直流电源稳态指标,结果符合设计要求。不过由于设计要求中没有对动态指标提出明确要求,这对电机的动态特性匹配有一定影响,在后续工作中继续排查。

3.6 电磁干扰因素分析

为进一步排查电磁干扰因素,在解决了搭碰、台架接地与交流地已通(设计应不通)等问题后,对电缆、接头上的细小铜丝、屏蔽层破损、台面后的接线排/接线柱连接、测量的电压、电流线路、电流互感器等进行了检查和清理,发现随后进行的发动机冷运转检查开车在正常起动中也存在干扰情况。因此,可认为测量参数中显示出的电磁干扰信号不是断轴的主要原因。

3.7 电源特性因素分析

根据数据分析,更换电机后发生故障前的一次试验运转历程完整,故可认为断轴故障不是发生在上一次运转末,而是发生在没有数据显示的刚开始起动时。

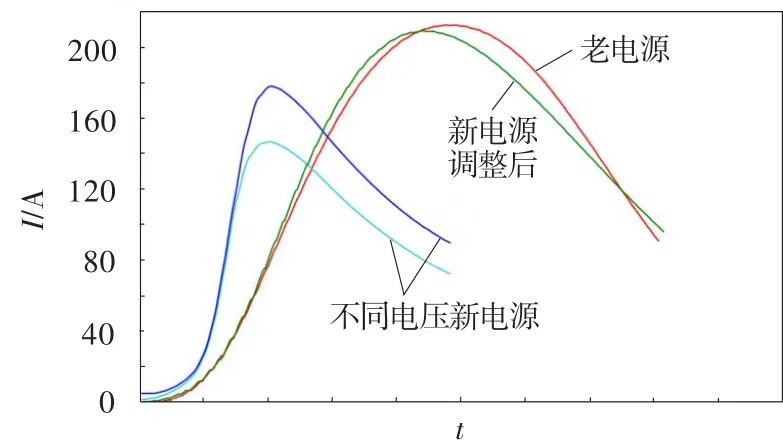

在排查初期忽略了起动直流电源特性这一因素。所用的起动直流电源是重新定制的电源,新电源无明确的动态特性要求。而老电源有动态特性要求,且对电流上升速率有一定的限制,该限制是专门针对该电机的新使用特点而制定的。

从试验测量的数据可看出:电压从原始0 V状态上升到给定值的时间,或电流从0 A上升到最大值的时间,新电源比老电源短得多,新电源曲线斜率约为老电源的2.8倍(见图5)。根据有关电机断轴故障分析统计认为,有间隙的情况下,电流急速上升与缓慢上升对电机的冲击力相差较大,特别是间隙较大时,这种冲击力会增大很多倍。正常起动时扭矩约为37 N·m,而新电源的电流上升速率太快,使得冲击扭矩猛增,当其超过电机轴薄弱环节的扭矩极限时,电机轴断裂。

图5 电源电流上升特性对比Fig.5 Power supply characteristics comparison

根据上述分析,对台架起动直流电源进行动态特性调整,延滞电压上升速率,从而限制电流上升速率(调整后的电源特性见图5)。经试验验证,调整直流电源动态特性后,电机轴未发生断轴故障,试验结果正常,且后续进行的大量试验中,也未发生断轴故障,至此解决了电机断轴故障。同时,还认为起动电源的稳态特性硬、动态响应快,会对电机起动产生大的冲击电流,从而导致在电机轴上产生一个大的冲击扭矩。

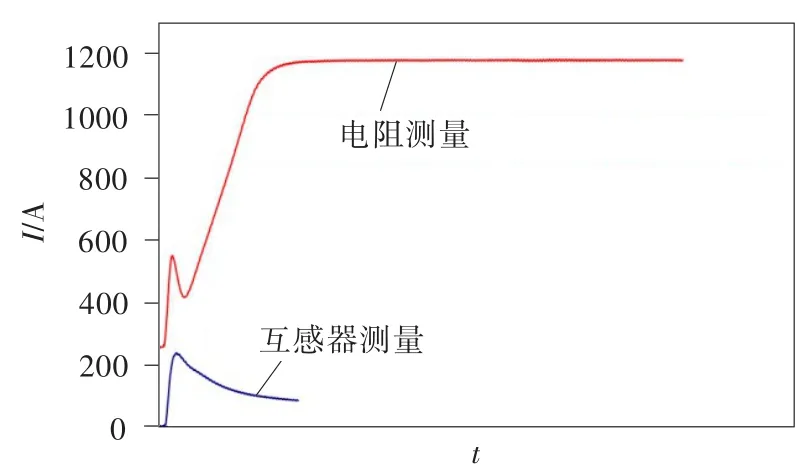

对于采用高采样频率和高响应的动态测量系统,仍然没有测到大的冲击电流的问题,经讨论分析,发现测量起动电流采用的是霍尔电流互感器,其响应速度不够,测不到大的冲击电流,因此决定采用分流电阻进行直接测量。换装分流器,并用等效电阻代替电机,采样频率10 kHz,进行起动电流模拟测量试验。测得冲击电流峰值接近1 200 A(见图6),约为电流互感器测试值的3倍。这也验证了起动电源稳态特性硬、动态响应快,确实会对电机产生大的冲击电流,导致电机轴产生大的冲击力矩。再与齿轮系间的间隙、游隙在加速度下产生的冲击力叠加,使得电机的初始扭矩增大并超过电机轴的扭矩极限。

图6 不同方式所测起动电流对比Fig.6 Comparison of starting currents by different ways

4 结束语

分析了引起电机输出轴断裂的各种因素,通过制定故障树及相应的解决措施,最终明确了电机输出轴断裂的原因,是由于起动电源动态特性与电机不匹配所致。并通过试验验证了措施的可行性和有效性,以及分析的正确性,排故效果令人满意。本文分析方法及结果可为相关工程设计人员提供参考。

[1]谢军.航空电机学[M].1版.北京:国防工业出版社,2006:10—14.

[2]张益达,佟晓玲,张成钢.电机断轴的故障分析与诊断[J].设备管理与维修,1997,155(9):31.

[3]仇越,刘向群,张洪钺.基于频谱法的航空起动发电机故障检测与诊断[J].北京航空航天大学学报,2004,30(5):483—487.

[4]波斯别洛夫Л И.航空电机结构[M].卢俊华,译.1版.北京:航空工业出版社,1987:6—16.

[5]方荣慧,邓先明,上官璇峰.电机原理及拖动基础[M].北京:中国矿业大学出版社,2001:41—43.

Output Shaft Rupture Failure Analysis for an Aviation Direct Current Start Generator

QIAN Xing-liang,LUO Zai-qi,PU Xiao-xia,MA Qian-rong

(China Gas Turbine Establishment,Chengdu 610500,China)

The measures taken by the output shaft of an aviation direct current start generator are paper in⁃troduced for protecting the safety of the engine.And then the rupture factors of the output shaft weakness part are analyzed.Resolution was figured out according to the failure reason and was put to the experimenta⁃tion.The experimental results indicated that the analysis of output shaft rupture cause was correct,the reso⁃lution was reasonable and the effect was satisfying.

direct current start generator;output shaft;rupture;power supply characteristic;impact torque

V231.95

A

1672-2620(2012)01-0054-04

2011-04-12;

2011-12-26

钱兴良(1985-),男,四川成都人,工程师,主要从事航空发动机起动系统设计。