1450mm冷连轧机双活套及轧机入口张力控制系统

2012-06-26梁秀霞张培楠

梁秀霞,张培楠

(河北工业大学 控制科学与工程学院,天津 300130)

1 引言

冷轧带钢生产中,张力控制的好坏决定着生产过程的稳定性及成品带钢的质量。典型的张力控制分为间接张力控制和直接张力控制。间接张力控制常用于开卷、卷取、活套的控制;直接张力控制则用于精度较高的带张力传感器的张力控制系统,机架间的张力控制采用直接张力控制[1]。文中所设计的1450mm 6辊5机架冷连轧机已于2011年6月正式投产,其活套控制系统采用间接张力控制。在活套的控制系统中,上、下层活套在保证张力相对稳定的前提下实现位置同步。上、下层活套位置同步是通过调整上、下层活套内的带钢张力实现的,此时为保证轧机入口张力,需通过轧机入口张力辊对轧机入口张力进行闭环调整,以保证轧制过程中的稳定性。

随着数字电路及微处理器技术的发展,全数字传动装置现已普及,由可编程控制器PLC进行逻辑处理及相关运算后控制相关的传动装置,既满足了控制的精确性又实现了快速响应。上、下层活套及轧机入口张力辊电机采用西门子6RA70全数字直流传动装置实现张力控制及活套间的位置同步。

2 张力控制原理

2.1 间接张力控制

间接张力控制依靠相关数学模型、经验数据及人工调整实现,其控制精度低于直接张力控制,但其成本稍低,在开卷、卷取、活套等工况下,利用间接张力控制便可满足实际生产需要。常用的间接张力控制有2种:一种是利用传动装置的电流环,直接控制力矩给定;另外一种是在实际给定线速度的基础上附加一给定值,使速度环饱和,控制电流环的转矩限幅,输出相应的转矩电流,从而达到控制张力的目的。

2.2 直接张力控制

直接张力控制即反馈控制,利用张力传感器测得的实际张力,将其与给定张力比较,其偏差经张力调节器输出后控制相应设备,使得实际张力跟随给定张力。直接张力控制适用于对张力控制精度比较高的场合[2]。冷连轧机中,一般用于轧机入口及机架间张力控制。轧机入口张力一般采用调转矩调张的方式控制,机架间张力一般采用调速调张与调辊缝调张两者结合的方式进行张力调节。

3 双活套张力控制

3.1 双活套设备组成

入口活套为上、下两层水平活套,由2台活套牵引小车,2台直流电机组成。电机与齿轮箱连接,齿轮箱带动卷扬机通过钢丝绳牵引活套小车移动,上、下层活套均有4层套量可供使用,套车有效行程均为80m,有效套量640m。为了保证钢丝绳能对正卷筒槽,传动机构中设有钢绳对中装置,引导钢丝绳对正卷筒槽。

上、下层活套电机型号Z4-400-39,功率550 kW,电枢电压440V,电枢电流1347A,转速750 r/min,励磁电压315V,励磁电流16.4A。直流调速装置采用西门子公司的6RA70全数字直流传动装置,型号6RA7013-6DV62,功率单元采用北京京整意安机电设备有限公司的BZDM系列产品,型号为BZDM2K1RGS。

3.2 双活套工艺过程分析

上、下层活套可单独工作,也可同时运行。上层或下层活套其中一层由于故障禁止运行,此时故障活套电机分闸,抱闸抱紧,另外一层活套建张可保证机组正常运行。两层同时建张运行时,既要保证上、下层活套张力运行的稳定性,以防活套内带钢跑偏,又要保证两层活套间牵引活套小车的位置同步,严禁出现一层活套套车位置处于满套位置,另一层处在空套的位置。上、下层活套间的位置同步通过两层间的张力差去调节。活套的张力给定为张应力给定,根据二级跟踪中焊缝的位置及来料带钢宽度、厚度经程序运算后自动进行张力的给定。

3.3 双活套控制系统组成及功能

冷连轧机中,入口活套是机组的重要组成部分,入口活套的正常运行是机组连续作业的前提条件。

1450mm 6辊冷连轧机组,由2台西门子CPU412-2DP,2台意大利Ansaldo的AMS控制器组成全线的控制系统。西门子CPU负责入口段主令及相关逻辑、轧机段变频辅传,液压从站的控制。AMS控制器实现活套、轧机段及出口段的相关控制。

活套控制系统主要由上位机HMI监控、西门子PLC、Ansaldo AMS过程控制以及西门子传动系统4部分组成。活套张应力设定、位置设定由操作人员在上位机HMI上输入,HMI显示活套张力,活套存储量以及电机的转度、转矩、故障报警代码等。

3.4 双活套张力控制实现

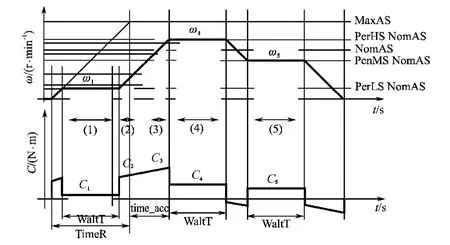

在活套张力控制系统中,活套数学模型是该控制环节的关键。活套电机转矩由惯量力矩、摩擦力矩、带钢弯曲力矩和活套张力力矩4部分组成[3]。由原理可知,惯量力矩与摩擦力矩需根据电机、齿轮箱减速比以及卷扬机计算出固定损失力矩系数Kf、与速度的一次方成正比的摩擦系数Kp、与速度的二次方成正比的摩擦系数Kpp和卷筒的转动惯量Jo。因此这些系数的求解为惯量力矩和摩擦力矩补偿的关键。如图1所示为活套电机惯量力矩与摩擦力矩测试。

图1 活套电机摩擦力矩与惯量力矩测试Fig.1 Loss and inertia calculation test of looper motor

图1中,C1,C2,C3,C4,C5分别为加速及匀速运行区间电机转矩平均值:C1,C4,C5分别为低速、高速、中速时的平均转矩;C2为加速段速度区间[ω1+10%×(ω4-ω1),ω1+25%×(ω4-ω1)]区间内的平均转矩;C3为加速段速度区间[ω1+75%×(ω4-ω1),ω1+90%×(ω4-ω1)]内的平均转矩。

由摩擦力矩公式:

式中:TH为摩擦力矩;Kf为固定摩擦力矩;Kp为与速度的一次方成正比的摩擦系数;Kpp为与速度的二次方成正比的摩擦系数。

由式(1)可以看出,需确定摩擦力矩公式中的3个常数变量。分别取低速、高速、中速3种状态的运行数据进行计算。摩擦力矩参数采样的过程中,必须保证速度恒定。

由于恒速过程中力矩平衡,电机所出转矩与摩擦转矩相等,可得出:

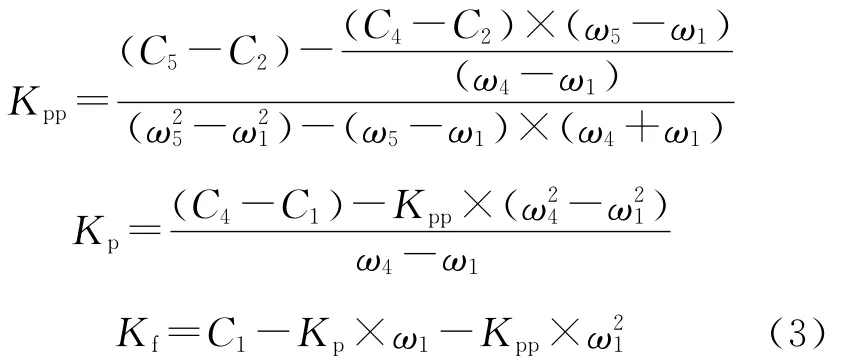

从而推导出:

电机测试中计算的结果得出速度的二次方影响系数Kpp很小,速度的二次方摩擦转矩相对于固定摩擦转矩和速度一次方成正比的摩擦转矩可以忽略不计,由此摩擦力矩公式简化为

由低速ω1升速至高速ω4的加速过程中完成惯量的测试。惯量力矩可由初始加速段图1中C2部分与低速段C1中的力矩差得到。惯量力矩可由加速结束段图1中C3部分与高速段C4中的力矩差得到。惯量值TJ为惯量力矩1与惯量力矩2的平均值。由此可得出惯性力矩计算公式为

式中:TI为惯量力矩;Jo为电机的转动惯量;Acc为电机加速度;D为卷扬机卷筒直径,G为齿轮箱减速比。

弯曲力矩补偿由理论公式得出:

式中:TB为带钢弯曲力矩;Y为带钢屈服强度;T为带钢厚度;W 为带钢宽度。

张力力矩计算公式为

式中:TF为张力力矩[4];TensR 为上层或下层活套内带钢张力给定。

活套的正方向为绷紧钢带的方向。活套位置同步力矩在下节论述,此时不考虑活套位置同步力矩,电机侧的力矩给定为

活套总力矩给定TM直接作为西门子6RA70装置的转矩限幅,活套的速度给定为实际线速度的基础上附加一额外速度给定,使得速度环饱和,电流环输出实际的力矩给定值,以达到间接张力控制的目的。如图2所示,为上、下层活套电机电流运行情况。

图2 上、下层活套建张电流Fig.2 Tension current of up and down layer loopers

图2中,基本为直线的为下层活套电流,一定范围内为直线有斜坡上升的曲线为上层活套。电流的变化带动张力的变化,电流变化是由于双层活套间位置同步调节所致。

4 双活套位置同步控制

活套内带钢存储量由卷扬机上记长绝对值编码器信号经计算获得。编码器型号为AVM 58N-011K1A0GN-1213。

使用单独的上层或下层活套时,称使用的活套为在线活套,不工作的活套为离线活套。离线活套电机分闸,抱闸抱紧,在线活套控制与常规活套控制方法相同,在此不做过多介绍。

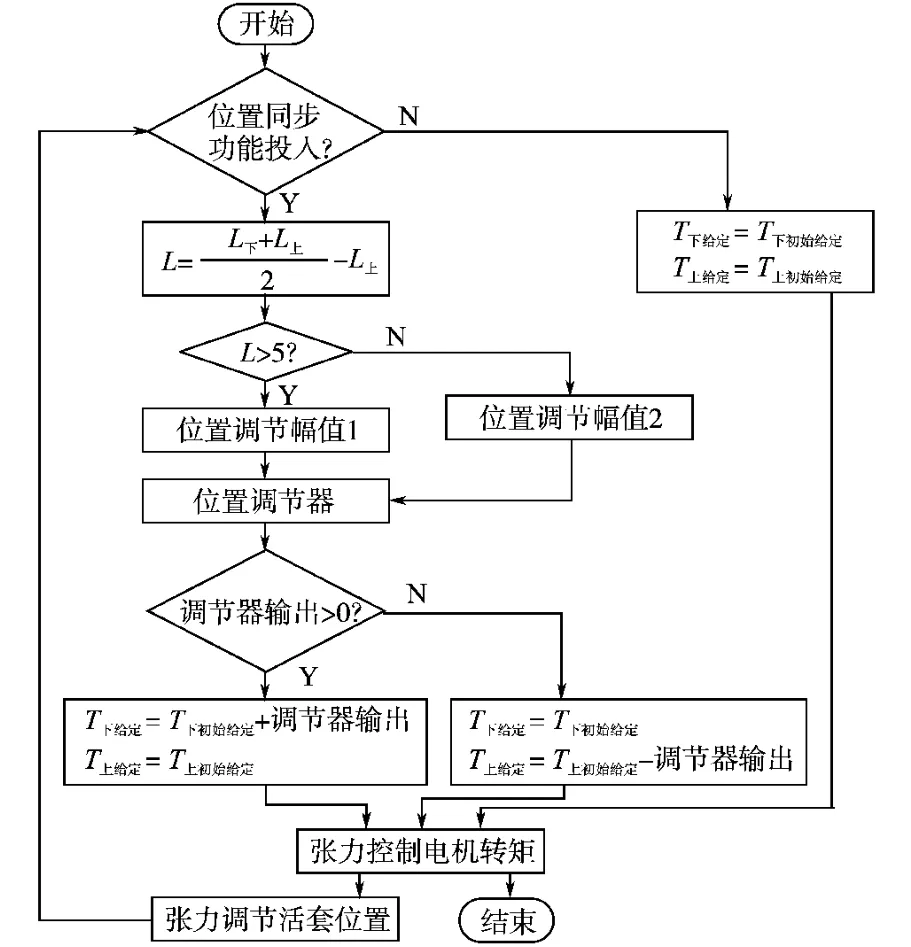

上、下层活套同时在线时,需保证活套内带钢张力的相对稳定性以及活套间位置同步。上、下层活套间的位置同步通过两层间的张力差去调节。调节过程框图如图3所示。

图3 活套间位置同步调节框图Fig.3 Synchronous regulation diagram of looper position

活套的位置同步力矩补偿与上节中张力总力矩之和作为电机的转矩限幅给定,从而达到控制活套张力的目的。上、下层活套位置跟随情况如图4所示。

图4 活套间位置同步曲线Fig.4 Position synchronous curves between loopers

5 轧机入口张力控制

5.1 轧机入口设备组成

活套出口有2对张力辊,分别为2#张力辊和3#张力辊,轧机入口张力计进行轧机入口张力的检测。

2#张力辊电机2台,型号为Z4-225-31,功率132kW,电枢电压440V,电枢电流328A,转速1500r/min,励磁电压315V,励磁电流6.86A。3#张力辊电机2台,型号为Z4-280-3,功率315 kW,电枢电压440V,电枢电流768A,转速1500r/min,励磁电压315V,励磁电流6.86A。直流调速装置均采用西门子公司的6RA70全数字直流传动装置。

5.2 轧机入口张力控制实现

由于入口上、下层活套位置调整,以致活套张力是波动的,为保证轧机入口张力恒定,利用轧机入口张力计与2#,3#张力辊构成张力闭环控制系统。2#,3#张力辊4组装置,根据其容量自动进行负荷平衡分配。2#,3#张力辊转矩限幅给定由2部分组成:开环张力给定与闭环调节部分。开环张力给定为轧机入口张力与入口活套张力根据运算后得出,闭环调节部分为轧机入口张力给定与张力计反馈信号的偏差经PI调节器输出后的值[5]。张力辊的摩擦力矩、惯性力矩及带钢弯曲力矩模型与活套模型相似,在此不做过多说明。经闭环控制后,轧机入口张力如图5所示。

图5 轧机入口实际张力Fig.5 Mill entry actual tension

6 结论

本文基于间接张力控制与直接张力控制基本原理,设计双活套张力控制系统,就活套间位置同步问题提出控制方案。实践表明生产过程中活套内带钢运行稳定,两活套间位置实现了很好的跟随效果。就活套间位置调节引起轧机入口张力波动问题,提出轧机入口张力闭环控制。从轧机入口张力实际运行曲线上可以看出,稳态轧制时轧机入口张力波动为±2%,加、减速过程中张力波动在±4%范围内,达到了预期的工艺要求,保证了轧机入口张力的稳定性,满足了生产需求。

[1]郭立伟,杨荃.全连续冷连轧机自动控制系统的设计与实现[J].冶金自动化,2006,31(2):57-60.

[2]杨景明,陈雷云,车海军,等.1450mm冷连轧机活套张力控制系统[J].电气传动,2008,38(12):58-61.

[3]高海军,史军.活套电控系统在冷轧厂中的应用[J].基础自动化,1999,6(6):21-24.

[4]王英杰,李文宁,籍淑萍.1700mm冷轧机开卷机恒张力控制系统分析[J].轻合金加工技术,2002,30(2):23-24.

[5]天津电气传动设计研究所.电气传动自动化技术手册[M].北京:机械工业出版社,1992.