控轧控冷工艺对X120管线钢碳氮化物析出的影响*

2012-06-25郑宏伟唐荻武会宾杨柳

郑宏伟 唐荻 武会宾 杨柳

(北京科技大学冶金工程研究院,北京100083)

X120是目前强度级别最高的管线钢,其应用可使长距离输油气管道建设成本降低10%~15%,主要体现在材料节约、提高输送压力、减小施工量、降低长期维护费用等方面,因而可以带来显著的经济效益.因此,X120的研发受到了国内外管道与冶金领域的高度重视和广泛关注.

目前国内外对X120管线钢的研究主要集中在显微组织与力学性能之间的关系[1-3]、热处理工艺对X120管线钢组织和性能的影响[4-6]方面,对X120管线钢的强化机理方面的文献还未见报道,而碳氮化物第二相析出强化是X120管线钢主要的强化机制之一[7-10],如何增强第二相析出强化效果是X120管线钢研发中的重要课题之一.增加第二相析出体积分数,适当降低粒子尺度,增加弥散分布效果,可使强化效果成倍增加,同时又可改善材料韧性[11],因此,通过制定合理的控轧控冷工艺制度达到上述效果是X120管线钢研究的重要内容.研究表明,轧制变形量与冷却速度、终冷温度是影响微合金钢碳氮化物析出的重要工艺参数[12-15],因此,开展上述工艺参数对X120管线钢碳氮化物析出影响的研究十分必要.X120管线钢的轧制与冷却工艺与一般微合金钢有着明显不同[16-17],特别是高含量铌析出规律更为复杂,目前对该问题的研究仍停留在定性阶段,尚无定量化研究报道.文中将采用电解、相分析试验手段,开展轧制变形量与冷却速度、终冷温度对X120管线钢碳氮化物析出规律影响的研究.

1 实验材料及方法

实验所用的X120管线钢的化学成分及含量如下:C,0.03% ~ 0.04%;Si,0.25% ~ 0.30%;Mn,1.80%~1.90%;P小于0.015%;S小于0.004%;Nb,0.065% ~0.080%;Ti,0.010% ~0.018%;Mo,0.30% ~0.40%;Ni+Cu+Cr小于0.9%.按此成分冶炼5炉实验钢,其实际化学成分均在目标成分范围内,分别标记为1#、2#、3#、4#、5#.然后将实验钢的钢锭加热至1200℃均热后,锻成100 mm×100 mm的方形断面钢坯,而后锯切为150mm的钢块.

为研究未再结晶区轧制压缩比对X120管线钢碳氮化物析出的影响,保持再结晶区变形量在60%左右,制定了3种不同未再结晶区变形量方案,未再结晶区变形量分别为69.4%、79.8%和85.7%.坯料加热至1250℃,保温2.5 h,而后进行轧制,终轧后弛豫待温至800℃入水冷却,轧制过程温度控制方案见表1,实际轧制温度误差不超过10℃,轧制后的力学性能见表2.

表1 实验钢轧制温度控制方案Table 1 Controlled rolling temperature of tested steel

表2 未再结晶区变形量与力学性能Table 2 Deformation in non-recrystallization region and mechanical properties

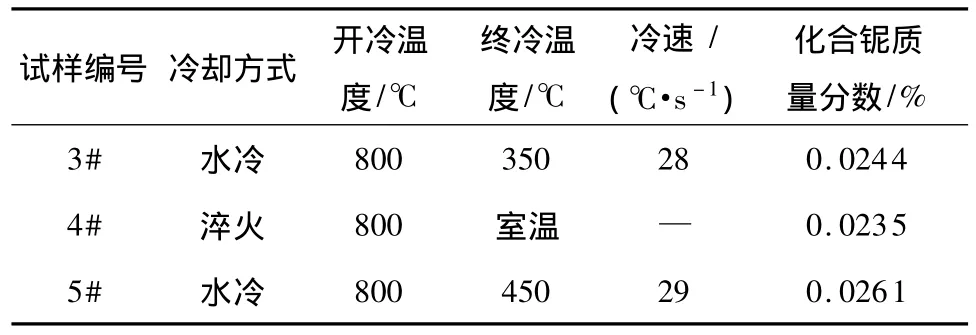

为了研究轧制变形量尤其是未再结晶区变形量对碳氮化物析出规律的影响,取1#、2#、3#实验钢试样进行电解试验相分析.为了研究冷却速度与终冷温度对铌元素析出规律的影响,取4#、5#与3#试样进行相同的轧制工艺,其冷却制度见表3.对4#、5#试样进行电解并测定铌碳氮化物析出量.

表3 电解实验用钢的控轧控冷方案Table 3 Controlled rolling and cooling process of electrolyzed steels

最后将轧制后的钢板经线切割后进行组织观察和析出物定量分析.将透射电镜样品减薄至50μm以下,采用5%高氯酸无水乙醇溶液为电解液,在-20℃、50V下减薄至穿孔,在JEM-200CX透射电镜下观察精细组织的形貌.试样经抛光侵蚀后,表面喷碳,用8%硝酸+酒精萃取碳膜,再用150目铜网捞取并自然晾干,在JEM-200CX透射电镜下观察析出物形态与能谱分析.为定量研究微合金元素的析出情况,对实验钢板进行了析出物电解萃取,粒度分布采用X射线小角度散射法,按GB/T 13221—1991《超细粉末粒度分布的测定:X射线小角散射法》及ISO/TS13762—2001《粒度分析小角度X射线溅射法》标准测定.分析测试工作由国家钢铁材料测试中心完成.

2 实验结果及分析

2.1 碳氮化物析出形貌与相结构分析

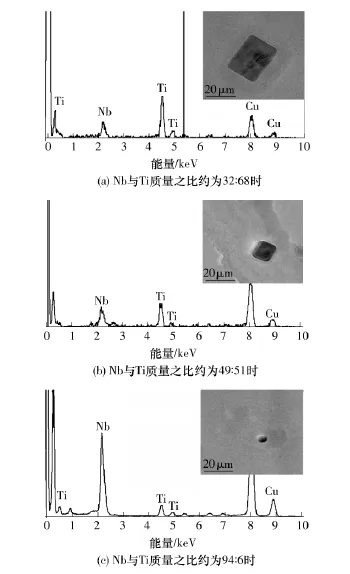

选取1#、2#、3#试样进行薄膜样与碳膜萃取样的TEM电镜观察.观察发现,其析出相均呈细小弥散状分布,试样中普遍存在着少量的较大尺寸的颗粒,经能谱分析,发现这种尺寸较大的颗粒,其主要成分是Nb、Ti的碳化物.图1给出了板条内部第二相粒子分布形貌,通过图1(a)、(b)所示明暗场对比,可清晰看到板条内部呈弥散分布的第二相析出粒子,图1(c)给出了薄膜萃取样的析出粒子形貌.图2给出了不同尺寸的典型碳膜萃取试样的TEM形貌及能谱,由能谱分析可知,碳氮化物第二相经常呈混合析出,且随粒子尺寸的减小,铌钛质量比呈增高趋势.

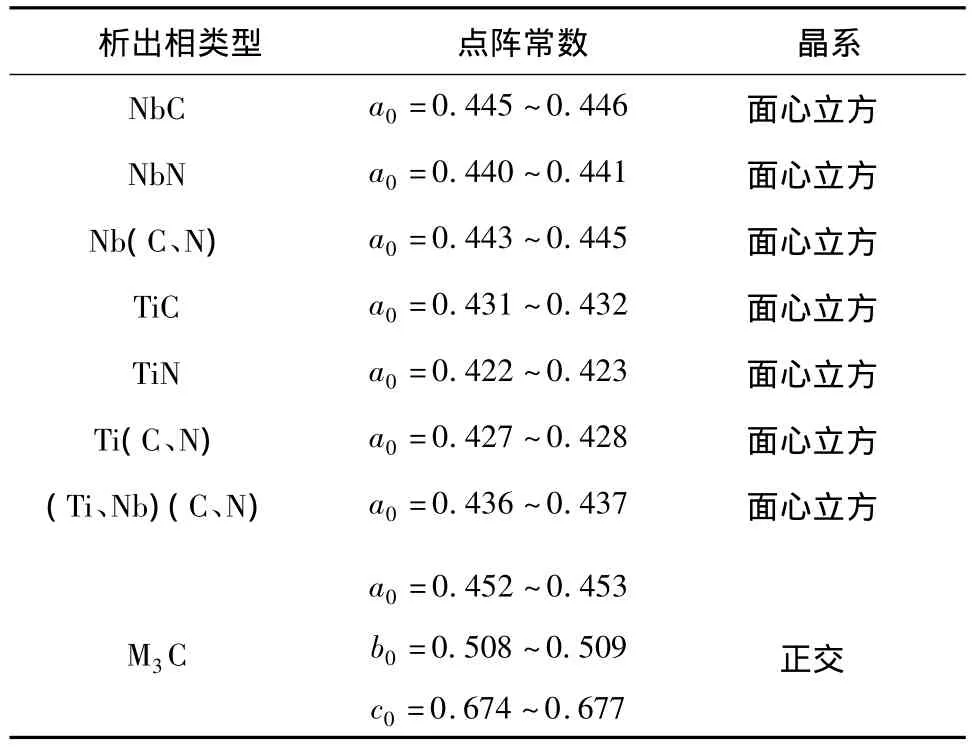

表4给出了1#、2#、3#试样的析出相组成及结构.经析出相相结构的测定可见,1#、2#、3#试样中皆存在 NbC、Ti(C、N)、NbN、M3C、(Ti、Nb)(C、N)、TiC、TiN等析出相,其点阵常数和晶体结构基本相同.试验结果表明,除了衍射峰值略有差别,3个试样的相结构基本不发生变化.这说明,控轧工艺的不同变形量对析出物的类型和相结构基本上没什么影响.

图1 析出粒子在板条内的弥散分布Fig.1 Dispersive distribution of precipitates in lath

图2 不同尺寸碳氮化物碳膜萃取样及能谱Fig.2 Precipitates by extraction-replica of carbonitride with different sizes and their energy spectra

表4 1#、2#、3#试样的析出相结构Table 4 Precipitate structure of 1#,2#and 3#tested steel

因为实验用X120管线钢属于低碳钢,并且其中含有微量的氮元素,而Nb、Ti、Mo等几种常用的微合金元素一般都和碳、氮具有较强的相互作用,因此,微合金化钢中的析出相大都是碳、氮化物.同一种微合金化元素的碳化物和氮化物属于同晶型体,其晶体常数极为相似,因此可以在相当宽的范围内互溶,故这些析出相是具有不同碳、氮含量的M(CxNy).这表明,在轧制过程中,虽然采用了不同的轧制变形量,但是并不改变析出相的类型与相结构.

2.2 未再结晶区变形量对碳氮化物析出的影响

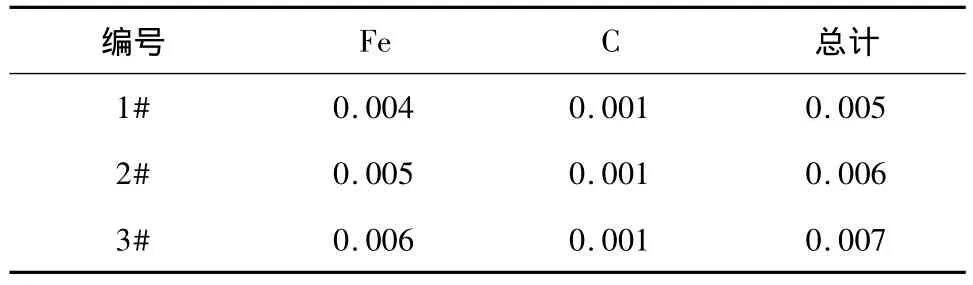

对两个试样中的析出相测定分析,得出M(C、N)相组成结构式,见表5,以及合金中M(C、N)相各元素的质量分数,见表6.

由表6可以看出未再结晶区变形量为68%的1#试样中,合金中M(C、N)型微合金碳氮化物析出量的质量分数为0.034%,而在相应温度阶段进行了79.8%变形量的2#试样中,M(C、N)型微合金碳氮化物析出量的质量分数为0.043%,未再结晶区变形量增大至85.7%的3#试样碳氮化物析出量质量分数增加为0.047%.由表 5、6 可见,1#、2#、3#试样碳氮化物析出中Ti、Mo比例并无明显变化,主要是Nb元素的碳氮化物析出量随未再结晶区轧制变形量的增加而明显增加.

表5 M(C、N)相组成结构式Table 5 Structure of M(C、N)phase

表6 合金中M(C、N)相各元素的质量分数Table 6 Mass fractions of elements in M(C、N)phase %

表7和8分别给出了M3C与Ti2CS相的组成元素及占合金的质量分数.由表5可见,M3C型碳化物的析出量亦随未再结晶区变形量的增加而增加.分析认为,随未再结晶区变形量增加M3C型碳化物形核率增大,促进了该类型碳化物析出.而Ti2CS随未再结晶区变形量增加变化量不大,这是因为该类型碳硫化物形成温度较高,未再结晶区变形量对其影响不明显.

表7 合金中M3C相各元素的质量分数Table 7 Mass fraction of elements in M3C phase %

表8 合金中Ti2CS相各元素的质量分数Table 8 Mass fractions of elements in Ti2CS phase %

同时对未再结晶区不同变形量的三个试样中的析出相进行粒度分析,其粒度分布如图3(a)、(b)、(c)所示.经定量测定,1#、2#、3#试样中析出物的平均粒径 D 分别为78.5、73.5 和66.5nm,1#、2#、3#试样中60nm以下的析出粒子分别占总析出粒子的69.0%、76.6%和79.4%.这表明,三个试样中的析出物大多是比较细小的,且随未再结晶区变形量的增加,粒子平均尺寸减小,60 nm以下粒子质量分数增加明显.

图3 试样的析出相粒度分布图Fig.3 Precipitate size distribution of specimens

在低碳钢板中,加入少量的Nb、Ti,在热加工过程中可发生碳化物、氮化物或者碳氮化物的沉淀析出.当微合金碳氮化物在奥氏体中沉淀析出时,主要有基体内均匀形核、晶界形核和位错形核三种方式.大多数形核理论都认为在晶界缺陷处(特别是在晶界和位错线上)的非均匀形核具有更重要的意义.在形变而未再结晶的奥氏体中应变诱导析出时,晶界、亚晶界和位错线上形核沉淀占绝对优势,基体内均匀形核沉淀几乎完全不可能发生.晶界或亚晶界上沉淀析出的微合金碳氮化物更易于聚集长大而粗化,因而其质点尺寸明显地比位错线上或基体内均匀形核沉淀的质点粗大.相对来说,位错线上形核沉淀的微合金碳氮化物的分布状态要均匀多.位错线上形核沉淀的微合金碳氮化物质点较晶界上质点的粗化速率小,故其尺寸比较小且分布均匀,因此在轧制过程中适当的加大变形量,可以有效地增加位错密度,且这些位错不易运动而形成位错网络,同时显著地增大位错形核沉淀所占的相对分量,使得析出的微合金碳氮化物粒子尺寸细小且分布均匀.

对图3(a)、3(b)、3(c)比较分析可见,1 ~5nm、6~10nm、11~18nm、19~36 nm、37~60 nm 这5个尺寸范围内,同样,3#试样的析出量均大于2#试样的析出量,2#试样的析出量均大于1#试样的析出量,这说明2#试样中的析出物较1#试样中的析出物更集中在尺寸较小的范围内,同样,3#试样中的析出物较2#试样中的析出物更集中在尺寸较小的范围内.也就是说,随未再结晶区变形量的增加,析出粒子尺寸更集中在较小的尺度范围内.

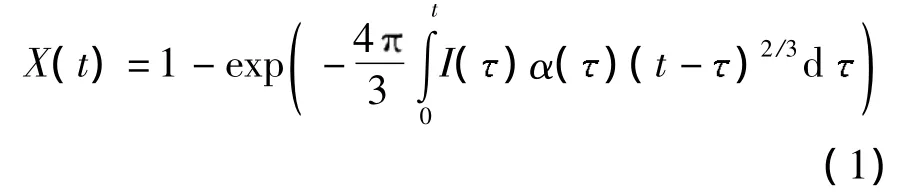

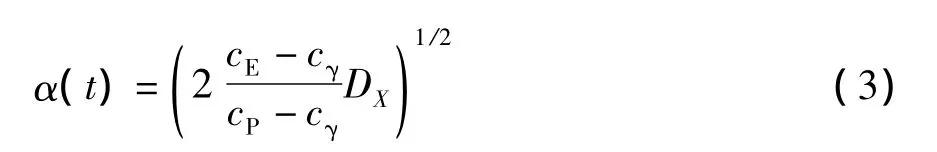

根据经典的形核和长大理论,在时间t,析出相的体积分数可以描述为[18]:

式中:A为常数;k为Boltmann常数;DX、cX分别为X在奥氏体中的扩散系数和浓度;Lγ为奥氏体的点阵常数;ρ为位错密度;cP、cγ分别为在界面处析出相侧和奥氏体侧微合金元素的平衡浓度;cE为在扩散区未端处微合金元素的浓度;γP为析出相与奥氏体相之间的界面能;VP为第二相的摩尔体积;ΔG*为晶核形成的临界自由能.由式(2)可知,在同一材料中,析出相的相结构基本相同,所以 DX、cX、Lγ、γP、ΔG*这几个参数在进行比较分析时可以不作考虑.因此,由式(1)可知,在形变时影响析出物数量的主要因素是位错密度ρ.当ρ值增加,X(t)也随之增加,即在时间t析出相增加.由于3#试样的变形量大于2#试样,2#试样的变形量大于1#试样,较大的变形量使奥氏体晶内引入更多的变形带、位错、亚结构等晶体缺陷,因此造成位错密度ρ增加,析出量也随之增加.

众所周知,在高温下微合金元素的碳氮化物回溶于奥氏体中,随着温度的降低,微合金碳氮化物在奥氏体中的溶解度也随之降低,微合金元素将以碳化物、氮化物或者碳氮化物的形式析出.按照析出物钉扎位错理论,在热加工过程中,通过应变诱导析出的Ti、Nb的碳氮化物粒子将优先沉淀在奥氏体的晶界、亚晶界和位错线上.且在形变而未再结晶的奥氏体中应变诱导析出时,晶界、亚晶界和位错线上的形核沉淀占绝对优势.由于变形量的增加造成奥氏体内变形带、位错、亚结构等晶体缺陷的增加,为微合金碳氮化物的析出提供了更多有利的形核地点,因此,析出颗粒的数量增多且平均尺寸下降.因而,随1#、2#、3#试样未再结晶区变形量的增加,微合金碳氮化物的析出量增多,且析出粒子尺寸更加细小.

2.3 冷却速度、终冷温度对铌元素析出的影响

表7给出了不同冷却制度下化合铌质量分数的电解实验结果.由表7可见:4#淬火试样的化合铌质量分数低于3#、5#试样,原因在于淬火过程冷速较大,拟制了冷却过程中铌的析出;终冷温度为450℃的5#试样的化合铌质量分数较终冷温度350℃的3#试样略高,说明终冷温度为450℃左右时,铌析出效果更好.

由表9可见,不同冷却制度的试样,化合铌质量分数差别不大,说明冷却过程铌析出量极少,铌主要析出于控制轧制工艺阶段,因此,冷却速度与终冷温度对铌碳氮化物析出影响较小.钛元素析出量变化较小,研究证明,钛第二相析出形成于1300℃的高温区,在控制轧制与控制冷却阶段重新析出极少;钼为较弱碳氮化物形成元素,析出量变化亦较小,因此,铌的析出量可完全体现钢中整体碳氮化物析出情况.由不同冷却制度对铌析出的影响可见,冷却制度对X120管线钢碳氮化物析出影响也较小.

表9 不同冷却制度下试样化合铌质量分数的电解实验结果Table 9 Mass fractions of niobide obtained by electrolytic experiment with different cooling schedules

2.4 碳氮化物强度贡献量理论估算

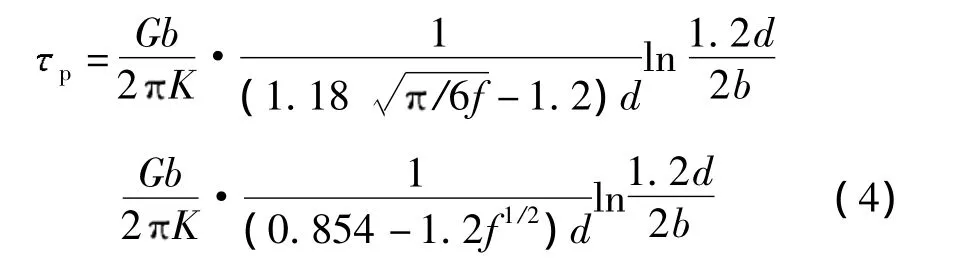

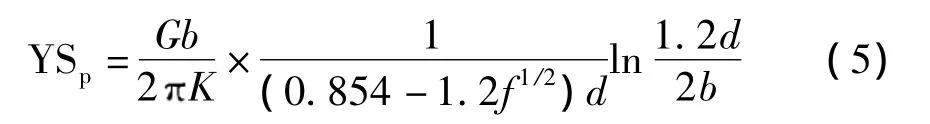

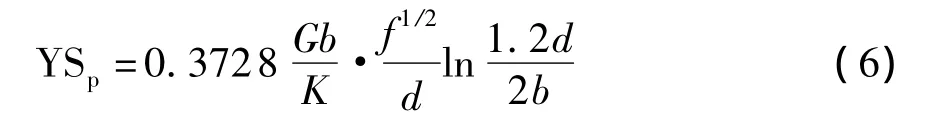

第二相强化是X120管线钢非常重要的强化方式,如何通过合理的加工工艺增大第二相析出体积分数,降低粒子平均尺寸,提高粒子弥散分布是X120研究的重要课题.绝大多数情况下,钢铁材料中第二相的强化机制均为Orowan机制.研究表明,铌、钛碳氮化的切过机制与绕过机制的临界转换尺寸均在2nm以下,因此,X120的第二相强化机制可按Orowan绕过机制进行理论计算:

式中:YSp为理论屈服强度值.

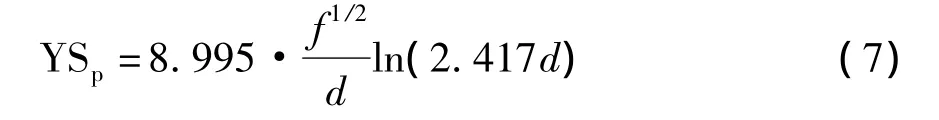

X120实验钢的体积分数很小,f1/2远小于0.854/1.2,可以得到:

代入相关常数,G为80650MPa,泊松比ν为0.291,b为0.24824nm,可以得到:

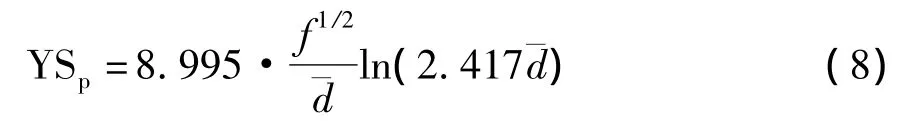

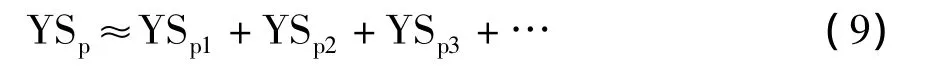

由图3可以看出,X120中碳氮化物尺度分布在1~300nm的较宽范围内.分散粒子尺度的第二相析出强度贡献量合算是一个极为复杂的问题,目前研究中广泛采用的简化方法是:将粒子尺度进行分段,将一定尺度范围内的粒子看作同样的第二相,按平均粒子尺度进行强度贡献量计算,即

然后再逐段统计估算,即,

此计算方式在一定程度上会高估总的强化效果,但只要粒子尺度分段合理,基本与解高次方程组所得结果接近.

按上述简易方法,先将粒子尺度分为1~5 nm、6~10nm、11 ~18 nm、19 ~36 nm、37 ~60 nm、61~96nm、97~140 nm、141~200 nm、201~300 nm共9段,分别根据式(8)进行强度计算,而后再根据式(9)进行统计估算.第二相对强度贡献量的估算结果分别为1#钢约为85MPa、2#钢约为102MPa、3#钢约为120MPa.可见,随未再结晶区变形量的增加,第二相析出体积分数增加,粒子尺度更加细小,第二相析出强度贡献量得到相应提高.

3 结论

(1)不同轧制变形量的试样中析出相的类型与相结构没有发生变化,说明轧制工艺的变化不改变析出相的类型与相结构.

(2)随未再结晶区变形量的增加,析出相体积分数明显提高,且粒子尺度更加细小;随析出相体积分数的增加,析出相中铌含量呈明显增高趋势,析出相中Ti、Mo含量变化不明显,说明提高未再结晶区变形量主要促进了铌的析出.

(3)不同冷却速度和终冷温度的试样中,析出相体积分数并无明显变化,说明X120管线钢碳氮化物析出受冷却制度的影响较小.

(4)根据Orowan机制对析出相强度贡献量进行的理论估算表明,随析出相体积分数的增加与析出粒子平均尺寸的降低,理论强度增量相应提高,未再结晶区变形量为86%的3#试样比变形量为69%的1#试样的理论强度增量高出35MPa,说明未再结晶区变形量的增加有利于提高钢的屈服强度.

[1]Zhang Ji-ming,Sun Wei-hua,Sun Hao.Mechanical properties and microstructure of X120 grade high strength pipeline steel[J].Journal of Iron and Steel Research,International,2010,17(10):63-67.

[2]余伟,谢勇,武会宾,等.X120管线钢的相变组织及性能研究[J].材料科学与工艺,2011,19(4):74-78.Yu Wei,Xie Yong,Wu Hui-bin,et al.Research of transformation microstructure and mechanical properties of X120 pipeline steel[J].Materials Science and Technology,2011,19(4):74-78.

[3]余伟,谢勇,武会宾,等.X120管线钢的连续冷却相变及显微组织 [J].材料热处理学报,2011,32(3):62-66.Yu Wei,Xie Yong,Wu Hui-bin,et al.Continuous cooling phase transformation and microstructure of X120 pipeline steel[J].Transactions of Materials and Heat Treatment,2011,32(3):62-66.

[4]Huang F,Liu J,Deng Z J,et al.Effect of microstructure and inclusions on hydrogen induced cracking susceptibility and hydrogen trapping efficiency of X120 pipeline steel[J].Materials Science and Engineering A,2010(527):6997-7001.

[5]Zhou Min,Du Lin-xiu,Liu Xiang-hua.Relationship among microstructure and properties and heat treatment process of ultra-high strength X120 pipeline steel[J].Journal of Iron and Steel Research,International,2011,18(3):59-64.

[6]余伟,谢利,武会宾,等.感应加热回火对X120管线钢组织和力学性能的影响[J].材料热处理学报,2012,33(2):56-61.Yu Wei,Xie Li,Wu Hui-bin,et al.Effect of induction heating temper on microstructure and mechanical properties of X120 pipeline steel[J].Transactions of Materials and Heat Treatment,2012,33(2):56-61.

[7]雍岐龙,马鸣图,吴宝榕.微合金钢物理和力学冶金[M].北京:机械工业出版社,1989.

[8]Kaori Miyata,Tomohiro Omura,Takahiro Kushida,et al.Coarsening kinetics of multicomponent MC-type carbides in high-strength low-alloy steels[J].Metallurgical and Materials Transactions A,2003,34(6):65-88.

[9]彭宁琦,唐广波,刘正东,等.热连轧过程复合微合金碳氮化物析出的定量计算[J].材料热处理学报,2011,32(6):155-161.Peng Ning-qi,Tang Guang-bo,Liu Zheng-dong,et al.Quantitative calculation on precipitation behavior of complex microalloyed carbonitride during hot rolling [J].Transactions of Materials and Heat Treatment,2011,32(6):155-161.

[10]陈国安,杨王玥,郭守真,等.低碳微量铌钢过冷奥氏体形变过程中的碳氮化物析出[J].北京科技大学学报,2005,27(3):302-306.Chen Guo-an,Yang Wang-yue,Guo Shou-zhen,et al.Carbonitride precipitates during deformation of undercooled austenite in Nb-microalloyed steel[J].Journal of University of Science and Technology Beijing,2005,27(3):302-306.

[11]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[12]向嵩,刘国权,李长荣,等.低碳钢碳氮析出物的热力学计算[J].北京科技大学学报,2006,28(9):818-824.Xiang Song,Liu Guo-quan,Li Chang-rong,et al.Thermodynamic model for carbonitride precipitation in low carbon steels[J].Journal of University of Science and Technology Beijing,2006,28(9):818-824.

[13]Deng Wei,Gao Xiu-hua,Zhao De-wen,et al.Effect of Ti-enriched carbonitride on microstructure and mechanical properties of X80 pipeline steel[J].Journal of Materials Science and Technology,2010,26(9):803-809.

[14]Rodrigues P C M,Pereloma E V,Santos D B.Mechanical properities of an HSLA bainitic steel subjected to controlled rolling with accelerated rolling Materials[J].Science and Engineering,2000,A283:136-143.

[15]小指军夫.控制轧制控制冷却[M].北京:冶金工业出版社,2002.

[16]肖英杰,孙常全.X100/X120管线钢的研发和生产[J].焊管,2010,33(5):67-71.Xiao Ying-jie,Sun Chang-quan.Research and development and production of X100/X120 pipeline steel[J].Welded Pipe and Tube,2010,33(5):67-71.

[17]赵英利,时捷,包耀宗,等.X120级超高强度管线钢生产工艺研究现状 [J].特殊钢,2009,30(5):25-27.Zhao Ying-li,Shi Jie,Bao Yao-zong,et al.Recent research status of production process for ultra-high-strength pipeline steel X120 [J].Special Steel,2009,30(5):25-27.

[18]焦多田,王路兵,武会宾,等.HTP高铌钢形变奥氏体再结晶规律研究[J].塑性工程学报,2008,15(3):119-122.Jiao Duo-tian,Wang Lu-bing,Wu Hui-bin,et al.Study of austenite recrystallization of high Nb HTP steel[J].Journal of Plasticity Engineering,2008,15(3):119-122.