整车制动道路试验测试研究

2012-06-19梁荣亮谢晋中过学迅高吉强

梁荣亮 王 羽 谢晋中 过学迅 高吉强

(中国汽车技术研究中心1) 天津 300162) (武汉理工大学汽车工程学院2) 武汉 430070)

0 引 言

选用热电偶传感器、拉线位移传感器、加速度传感器、压力传感器、踏板力传感器、非接触式测速仪及数据采集系统组成制动集成检测系统,实时接收检测各传感器输入的制动性能物理量参数,真实、客观反映制动系统的可靠性和整车的动态稳定性.

利用制动集成检测系统对国内某款SUV 进行静态和动态制动踏板感觉试验、制动热衰退试验、制动距离试验等整车制动性能道路试验,获取车轮制动器摩擦衬片温度、制动踏板行程、制动减速度、制动系统液压管路压力、制动踏板力、车速等制动性能参数,对该车型制动系统匹配及ABS控制策略进行考核评价,为后续该车型底盘制动系统的匹配及验证试验提供参考指导.

1 试验样车

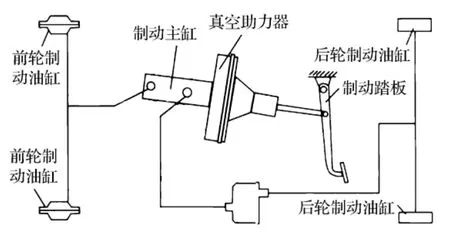

试验样车为装配前置汽油发动机的SUV,CVT 无级变速器,承载式车身,4×2 后轮驱动.制动系统采用真空助力液压伺服助力系统,双回路H 型布置,制动器采用前盘后鼓配置,制动系统的布置简图见图1[1].

图1 制动系统布置简图

2 测试方法及系统集成

2.1 试验方法及传感器的安装

制动性能试验方法依据文献[2]及企业自定标准,实时测量前轴盘式制动器制动摩擦衬片温度、后轴鼓式制动器制动领蹄和制动从蹄的制动蹄片温度、前后制动管路压力、制动踏板行程、制动踏板力、车辆制动减速度及车速等时域制动性能信号[3-4].

按照文献[5]将热电偶分别打孔掩埋于右后轮领蹄衬片、右后轮从蹄衬片、左后轮领蹄衬片、左后轮从蹄衬片、左前轮盘式摩擦衬片、右前轮盘式摩擦衬片.在掩埋热电偶操纵过程中,应尽可能减少制动器的拆卸或调整工作量,如果原始调整受到干扰,应根据制造商要求进行重置.同时只需对掩埋孔处摩擦衬片进行掩埋操作,衬片其他部位严禁被外界玷污,掩埋过程中切忌操纵行车制动系统和驻车制动系统,防止制动器自由间隙调整变动,保证掩埋前后制动系统性能良好的一致性.

将压力传感器通过三通阀分别密闭封装跨接在前、后液压制动管路中,经信号放大器对压力传感器输出物理量信号进行放大、调理、滤波处理,为保证液压制动系统管路压力在压力传感器安装前后的一致性,压力传感器安装完毕之后必须分别对前、后液压管路进行排气处理.

2.2 测试系统集成

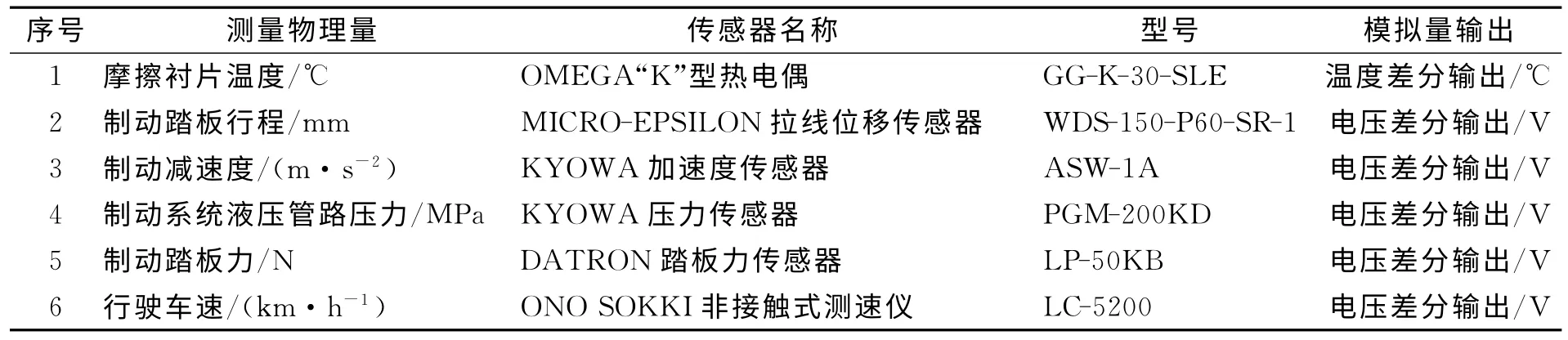

采用HIOKI8430-21型10 通道数据采集系统实时接收上述传感器输入的差分模拟物理信号,除制动器摩擦衬片温度可以用热电偶适时将温度信号输出给数据采集系统进行直接读取外,其他传感器均采用电压差分模拟输入,传感器参数见表1.

表1 各类车载传感器规格型号及测量参数

2.3 传感器标定

为减少甚至屏除试验环境因素对试验真实性和客观性造成的影响,保证试验的高精确度、良好的重复性和一致性,必须对各类传感器进行物理标定,限于篇幅,各传感器标定试验及标定函数图略.

3 制动性能道路试验

试验样车按照文献[6]的要求进行基准质量和满载质量配载,试验场地为交通部通县汽车试验场长直线性能路,路面为清洁、干燥、平整的沥青混凝土地面.

3.1 制动踏板感觉试验

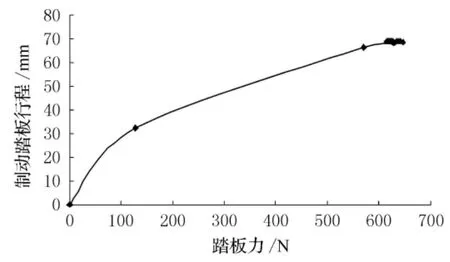

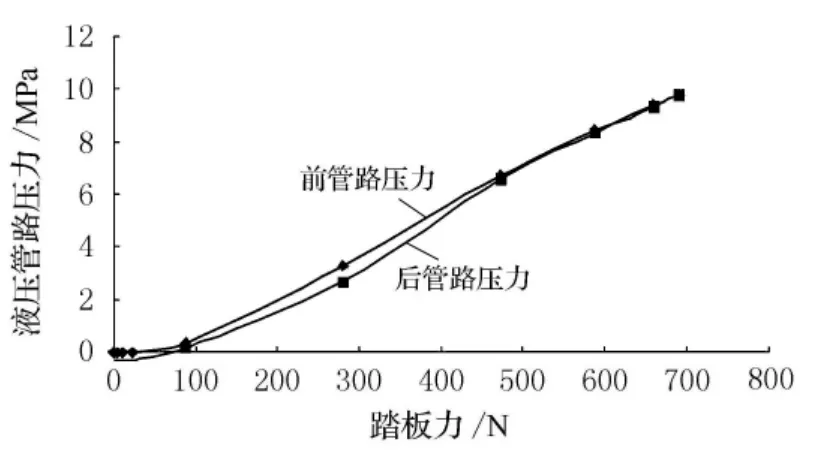

1)静态不启动发动机试验 试验样车满载正常放置于试验环境一段时间进行浸车处理,待冷却液、制动液、润滑油液达到试验环境温度开始进行试验.控制踩踏制动踏板的速度,当制动踏板力超过500N时,记录制动踏板行程、管路压力随制动踏板力增长的变化曲线,试验结果见图3~4.

图3 不启动发动机:踏板行程-踏板力关系

图4 不启动发动机:管路压力-踏板力关系

2)静态启动发动机试验 保证车辆各工况良好,正常启动发动机并关闭暖风机、空调等额外损耗发动机输出功率的附属设备,待车辆正常热机之后,与静态不启动发动机试验一致保持相同的踏板踩踏速度及强度,当制动踏板力超过500N时,记录制动踏板行程、管路压力随制动踏板力增长的变化曲线,试验结果见图5~6.

由上图可以看出,在不启动发动机静态试验中在0.6s时间内制动踏板力增加至660N 并维持恒定,克服制动踏板自由行程使制动踏板有效行程增加到70mm,与此同时前后管路压力以恒定的线性斜率递增至4.5 MPa.

图5 启动发动机:踏板行程-踏板力关系

图6 启动发动机:管路压力-踏板力关系

在启动发动机静态试验中在相同时间内制动踏板力增加至700N 并维持恒定,克服制动踏板自由行程使制动踏板有效行程增加到85mm,由于启动发动机真空助力器参与正常工作,将制动踏板力助力放大作用在制动总泵,促使前后制动管路压力以恒定的线性斜率递增至9.8 MPa.

静态试验初期牺牲踏板力100N 用以克服制动踏板牵引拉杆机构部件之间及制动总泵柱塞与泵壁的摩擦力,之后踏板行程、管路压力随踏板力的增长呈现明显的线性趋势[7].

3)动态试验 将试验样车启动驻车冷却至制动摩擦片、制动蹄片温度低于90 ℃,制动初速度为(120±1)km/h的发动机脱开制动,制动期间保持踏板力恒定,使车辆的减速度逐步增加至8m/s2,2 种配载分别进行,记录车速、制动踏板力、制动减速度、制动踏板行程、制动系统管路压力等参数,试验结果见图7~8.

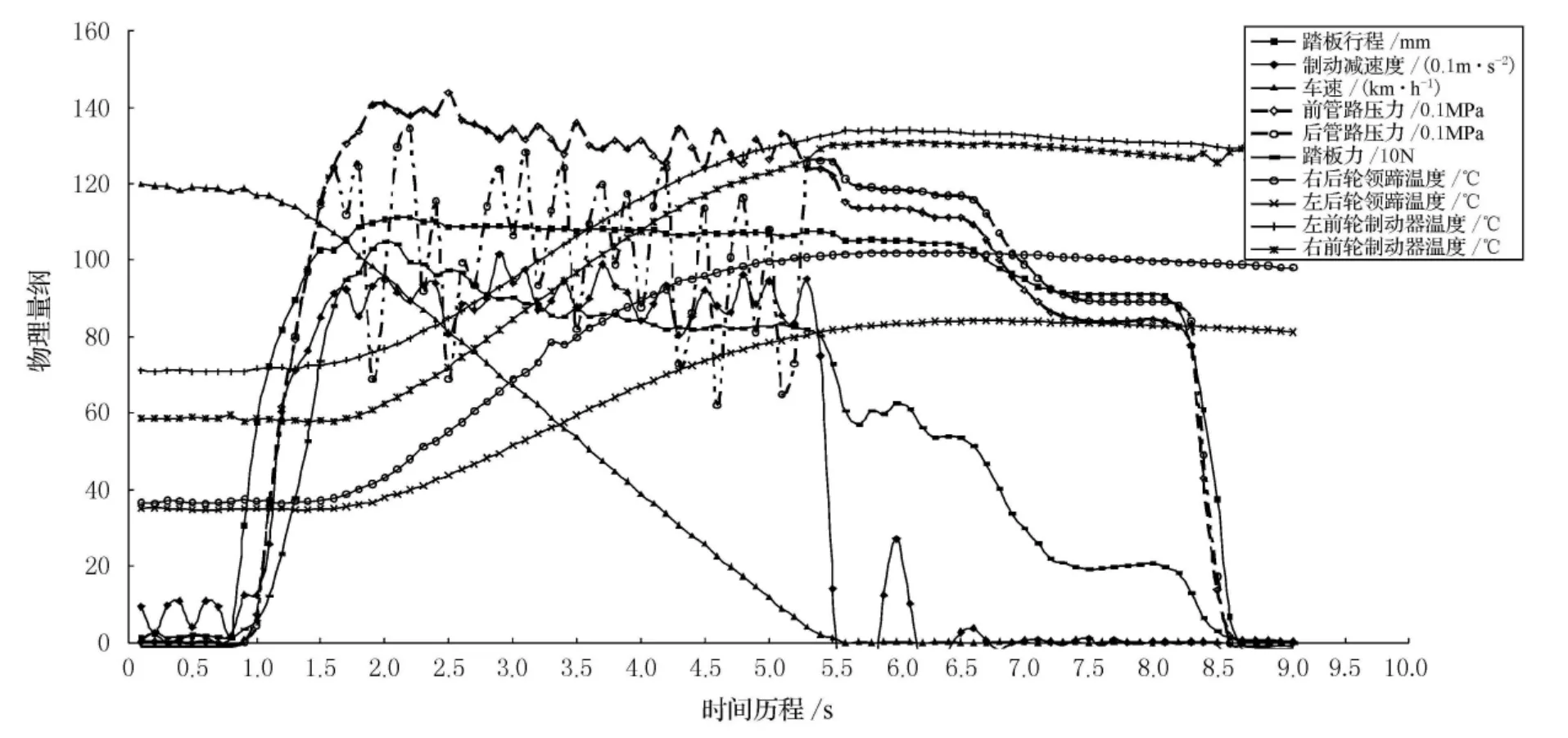

图7 基准质量制动踏板感觉试验曲线

由图7 可知2 种载荷状态下试验样车均在5s以内完成120~0km/h的发动机脱开制动,均在0.9s时间内促发制动产生1050N 的最大制动踏板力,之后随时间历程单调降至830N 左右,同时制动踏板有效行程达到110 mm 并维持恒定.

由制动管路压力及减速度时间历程曲线可以看出,基准质量试验ABS激活工作促使前管路压力在12.6~14.3 MPa波动调节,制动减速度维持在8.5~10.8 m/s2范围;满载质量试验ABS促使前管路压力在12.4~14.4 MPa波动调节,制动减速度维持在8.1~10.2m/s2范围.

高速紧急制动促使防抱死系统(ABS)激活工作,ABS根据车轮滑移率及制动减速度综合判断控制电磁阀通断,以脉冲波动形式积极对制动管路压力进行建压、泄压调节,当车速降至20km/h之后ABS停止工作,管路压力无起伏波动调整,随踏板力的解除单调下降.同时120km/h 高速高附路面紧急制动产生强大的制动惯性力,促使整车重心前移导致前轴动态轴荷增加后轴动态轴荷衰减,在ABS正常工作车轮不抱死的前提下,前轴车轮转动惯量远大于后轴车轮转动惯量,即使前轴盘式制动器制动盘与摩擦衬片的摩擦强度足够大以产生足以使前轴车轮倾向抱死的制动器制动力,但轴荷前移诱发过大的前轴车轮转动惯量足以克服前轴制动器制动力而有拖曳前轴车轮继续转动的趋势,所以前管路压力高于后管路压力以克服制动惯性力诱发的轴荷转移,同时制动惯性力诱发的拖曳前轴车轮继续转动的趋势致使ABS电磁阀对前管路压力调节幅度低于后管路压力调节幅度.

由前、后轴制动器温度曲线可知,基准质量试验右前轮盘式制动器由试验前的60 ℃升至试验后的135 ℃,温升幅度达75 ℃,左前轮盘式制动器由试验前的70℃升至试验后的128℃,温升幅度达58℃,右后轮领蹄温度由试验前的34℃升至试验后的68℃,温升幅度达34℃,左后轮领蹄温度由试验前的34 ℃升至试验后的54 ℃,温升幅度达20℃;满载质量试验前与基准质量试验前相比,前、后轴制动器初始温度条件基本一致,试验结束后右前轮、左前轮、右后轮领蹄、左后轮领蹄温升分别达到72,63,55,48 ℃.高速高附紧急制动产生强大的制动惯性力作用于整车,导致重心前移诱发前轴盘式制动器摩擦强度加大以产生足够的制动器制动力克服前轴车轮的转动惯量,导致制动过程中前轴制动器温升高于后轴制动器温升[8-9].

图8 满载质量制动踏板感觉试验曲线

3.2 制动距离试验

试验按照GB21670-2008规定的发动机脱开O 型制动试验进行,试验样车启动驻车保证制动器温度低于90 ℃,制动初速度为(100±1)km/h,制动时制动踏板力维持恒定,2 种配载分别进行,记录车速、制动踏板力、制动摩擦片温度、系统管路压力等参数,试验结果见图9~10.

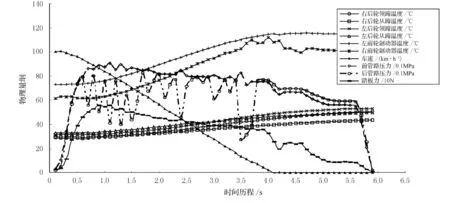

图9 基准质量制动距离试验曲线

两种载荷状态下试验样车均在5s以内完成100~0km/h的发动机脱开制动,均在0.8s时间内促发制动产生峰值制动踏板力.基准质量试验踏板力在560~350N 宽范围内随时间历程单调下降,前、后管路压力分别在9.1~7.3 MPa和8.2~4.0 MPa宽范围内波动调节.相比较基准质量制动距离试验,满载质量试验踏板力在490~400N 窄范围内线性维持,前、后管路压力分别在8.5~8.2 MPa和7.5~6.7 MPa窄范围内波动调节,车轮制动器温度变化见表2.

紧急制动时强大的惯性力促使整车重心前移导致前轴动态轴荷增加后轴动态轴荷减少,导致前轴盘式制动器摩擦衬片与制动盘的摩擦强度必须加大同时诱发足够大的地面制动力以抵抗前移轴荷产生的惯性力,所以前轴制动器温度比后轴制动器温度更高;同时制动器间隙配合正常工况下,对于鼓式制动器行车制动时在液压轮缸的促动下领蹄制动摩擦衬片与制动鼓内表面相向周向摩擦,而从蹄制动摩擦衬片与制动鼓内表面同向周向摩擦,所以理论而言领蹄制动衬片摩擦强度比从蹄制动摩擦衬片摩擦强度相对要高[10].

图10 基准质量制动距离试验曲线

表2 制动距离试验前后车轮制动器温度变化℃

4 结 论

1)课题组选用热电偶、拉线位移传感器、加速度传感器、压力传感器、踏板力传感器、非接触式测速仪及数据采集系统组成制动集成检测系统,在整车道路试验过程中实时接收监控各传感器输入的制动性能物理量参数,与虚拟仿真试验进行验证比对,对整车制动系统匹配具有很大的指导意义.

2)受HIOKI数据采集系统通道数的限制,制动集成检测系统无法同时完成对车速、鼓式制动器领从、蹄温度、盘式制动器摩擦片温度、制动踏板行程、制动减速度、制动踏板力、系统管路压力等参数的测量监控.建议扩展数采系统差分输入通道,将各车轮轮速信号引入,结合整车制动减速度,可以更加精确分析在整车道路试验过程中各车轮的滑移率变化,更加客观、精确地完成对整车ABS控制策略的分析评价.

3)整车道路试验对驾驶员的驾驶技能有非常高的要求,制动过程中维持制动踏板力的恒定性及前后试验制动踏板力的重复性,对试验结果的客观性和精确性分析评价产生重要影响.

[1]王望予.汽车设计[M].北京:机械工业出版社,2004.

[2]全国汽车标准化技术委员会.GB21670-2008 乘用车制动系统技术要求及试验方法[S].北京:中国标准出版社,2008.

[3]冯如只,赵荣珍,杨 娟,等.汽车制动性能测试系统研究[J].武汉理工大学学报:交通科学与工程版,2011,35(1):130-133.

[4]黄德中.汽车防抱死制动系统测试装置研究[J].仪器仪表学报,2006(1):55-58.

[5]FMVSS 135-Light vehicle brake systems[EB/OL].[2012-02-14].http://lemon.onecle.com/fmvssstandard-no-135.

[6]国家环境保护总局.GB18352.3-2005 轻型汽车污染物排放限值及测量方法(中国国III、国IV 阶段)[S].北京:中国标准出版社,2005.

[7]余志生.汽车理论[M].北京:机械工业出版社,2002.

[8]郭应时,袁 伟,付 锐.鼓式制动器温升计算研究[J].汽车技术,2006(6):70-73.

[9]赵凯辉,魏 朗.制动器摩擦副摩擦因数研究[J].汽车技术,2010(1):82-86.

[10]王宣锋,黄朝胜,应国增.试验构建鼓式制动器的摩擦模型[J].汽车技术,2007(10):58-62.