YGJ093型注脂压盖机扩型改造

2012-06-11朱红,朱霞

朱 红 , 朱 霞

(1.哈尔滨轴承集团公司 质量管理部,黑龙江 哈尔滨 150036;2.哈尔滨轴承集团公司 小型球轴承分厂,黑龙江 哈尔滨 150036)

1 前言

YGJ093型注油压盖机是加工闭式轴承压盖专用机械,其最大加工范围为外径Φ100mm。由于产品加工范围扩大,需加工6213和6311 产品,以上两种产品外径均超过Φ110mm,现有注油压盖机设备无法进行压盖加工,为此进行了工装扩型设计。通过改进工装,扩大了机床加工范围,提高了生产效率。

2 工作原理及现状分析

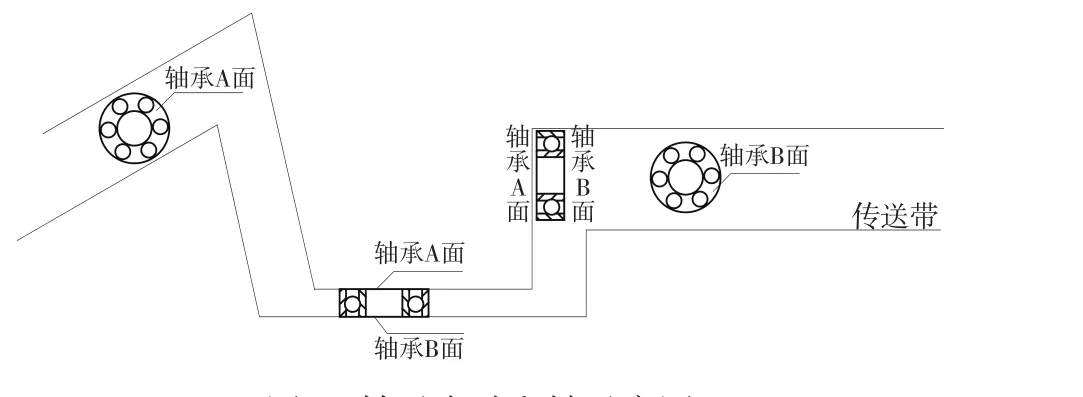

图1 轴承注脂压盖程序图

图2 轴承自动翻转示意图

2.1 工作原理

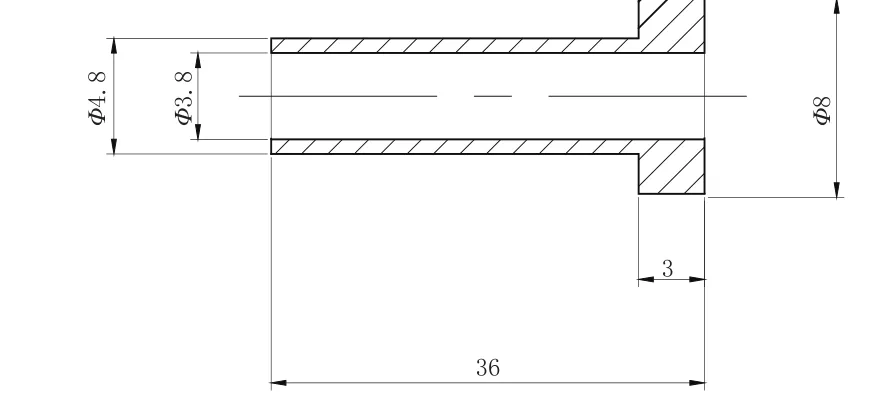

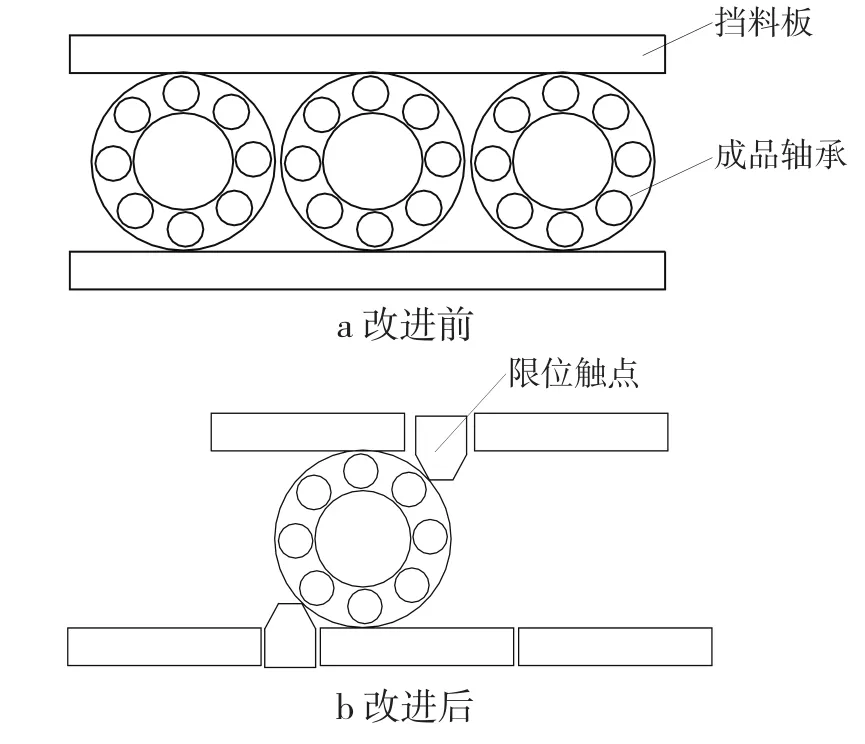

YGJ093型注脂压盖机工作过程如图 1、图 2所示。由圆盘自动上料机将待注脂压盖轴承运送至工位1,工位1有一个限位触头。触头的作用是当第一套轴承在工位2处进行注脂时,其余的轴承控制在触头内。当第一套轴承注脂完毕后,由电信号发出指令,第一套轴承由推杆转至第3工位,同时触头后退至第二套轴承,将其运送至第2工位进行注脂,轴承注脂完毕后运送至工位3进行第一面防尘盖压紧工序,防尘盖压紧后通过料道自动翻转由传送带运至工位4进行第2面防尘盖压紧工序,待两面防尘盖全部压紧后由传送带运送至工位5进行轴承均脂,均脂是由电动机带动一个带锥体的甩油头进行的,均脂时甩油头前端锥体与轴承内径进行固定,通过电动机旋转,把油脂均匀甩到轴承沟道中,完成一套轴承在注油压盖机上的全部工序,之后循环往复。

2.2 现状分析

在工装扩型改造前,分厂在加工6213和6311闭式产品时只能用人工方法填注油脂,油脂量无法保证,不是过多就是过少,而且油脂无法进入轴承沟道内部,只能填注在保持架两兜孔之间,同时多余的油脂覆盖在轴承各个表面,外观质量也不合格, 油脂也造成大量浪费。压盖时只能在压力机上完成,由于压力机压力吨位过大,每批压盖时都会产生一些防尘盖的浪费和质量不合格产品,如瘪盖、刮盖、翘盖等,客户也多次因为产品质量问题进行退货。

3 新方法简介

为了保证产品增型和加工质量达到工艺文件要求,提高加工质量,对工装重新进行了设计。

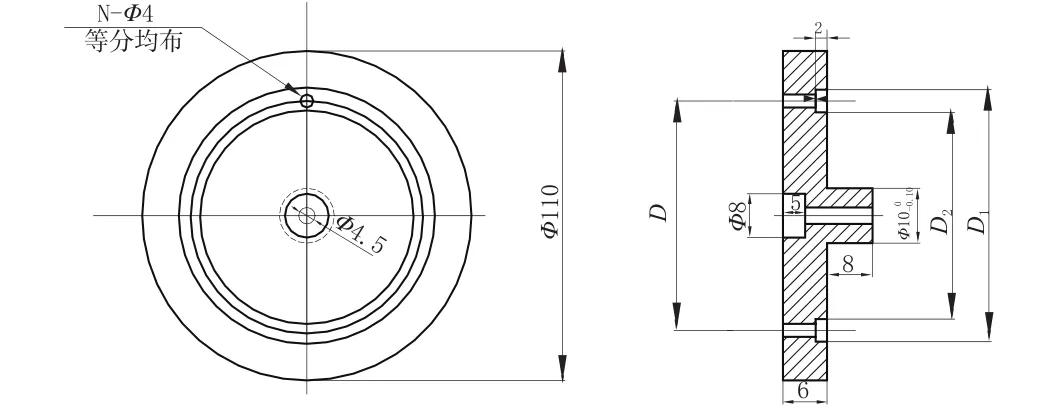

3.1 挡油环设计

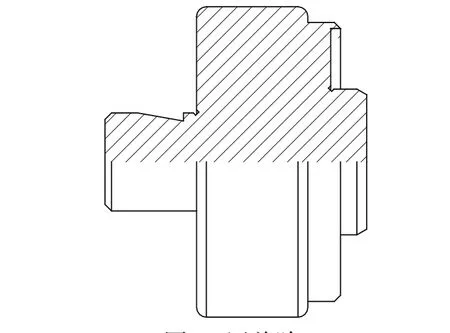

为了减轻重量和方便安装,挡油环材料设计为铸铁, 加工时需保证Φ10和Φ8处配合尺寸,使其易于安装,端面加工粗糙度为Ra0.08,粗糙度过大易造成连接处不平,油脂外溢。挡油环结构见图 3 所示。

图3 挡油环

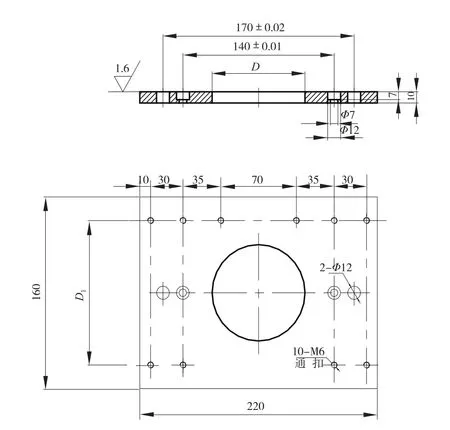

3.2 托板设计

托板材料为钢板,厚度为10mm,表面需进行磨加工处理,保证轴承与托板运动之间顺畅,无滞涩感。托板结构见图 4 所示。

3.3 注油头设计

注油头结构见图 5 所示。

3.4 定位套设计

定位套上端设计为浪型,其最大优点是其浪型结构与轴承保持架外形吻合,在注油脂时定位套与轴承能够紧密连接,不发生旋转。定位套结构见图6所示。

3.5 压盖胎设计

压盖胎结构见图 7 所示。

3.6 注油嘴设计

为了避免出现锈蚀和接触时发生打火的现象,注油嘴材料选用黄铜。注油嘴结构见图 8 所示。

图4 托板

图5 注油头

图6 定位套

通过对以上六个组合件的重新设计、安装和配合,各部件能很好地对轴承进行定位,注油嘴与注油头相互配合使油脂能够均匀注入到轴承沟道内,注油量均匀,轴承外观质量达到工艺要求。

3.7 挡料板结构改进

同时对原有甩油定位装置进行改进,甩油结构不变,对挡料板结构进行了改进。改进前均脂挡料板结构如图 9 a所示,料道挡板只起到拦阻作用,挡板与轴承为间隙配合(配合过紧轴承移动受阻,易造成卡活),甩油时轴承只依靠甩油头轴向固定,径向无法固定,均脂效果不好。改进后挡料板增加两处限位触点(图 9 b),触点的进出由程控器控制,使轴承在甩油时轴向和径向都能固定,均脂效果更好。

图7 压盖胎

图8 注油嘴

图9 均脂挡料板结构

4 应用效果

此种定位均脂方法经过一年来的实际应用,操作者对该种方法的方便、快捷非常认可。检验人员对其注脂量、压盖质量也十分认可,目前此种改进已经得到全面推广使用。

对6213和6311进行注脂试验,(分别注油脂100套)统计数据如表 1 所示。

表1 结构改进前后注脂量合格率对比/%

通过试验数据可以看出,用改进后的方法进行注脂,合格率均为100%,比原方法分别提高了6%和7% ,生产效率明显提高,减少了由于注脂质量不合格造成的不必要重复劳动,成本降低。

5 结束语

通过对工装进行改进、设计、调整,可以在很大程度上扩大机床的加工范围。改变注脂装置的结构,可以在很大程度上消除由于工装结构对其注油脂量和注脂质量的影响,效果十分明显,注脂量和注脂质量合格率达到100%,彻底解决了闭式深沟轴承压盖后产品振动值达不到工艺规定要求的问题。不仅提高了生产效率还使产品质量有了明显提高。