智能激光圆度测量仪研究*

2012-06-07罗杰

罗 杰

(海军驻武汉四三八厂军事代表室 武汉 430064)

1 引言

现代船舶的耐压结构通常设计成圆柱、圆锥、球等形状规则的几何体。这些几何体断面形状偏离圆形的程度,即初挠度的大小与船舶强度有着直接的关系。

在现有的科技水平和建造工艺条件下,耐压结构在加工、装配、焊接过程中,不可避免的要产生超差变形,使结构偏离正确的形状,超出安全系数。上述变形在耐压肋骨或耐压壳圈上表现为径向的偏差,即壳圈初挠度。大量的结构模型试验表明,结构的毁坏,大多是从初始挠度比较严重的部位开始的。因此,对船舶立体分段耐压壳圈的圆度测量对建造质量控制非常关键。

目前,国内耐压壳圈径向初挠度一般采取撑杆法进行测量。从船舶建造实践统计中发现,撑杆测量方法存在约1.3~1.7%的草率点,即人为误差,如测量工具使用不当,读数和记录不准确等,此外还有测量工具和环境的影响,因此需要新的测量方法来提高圆度误差测量精度。

2 圆度测量发展现状

圆度误差是研究许多其它形位误差的基础,如圆柱度、轴线直线度和同轴度等,其重要性最早在1951年由Taylor Hobson公司的R.E.Reason提出。欧美和日本等工业发达国家和地区对形位误差的研究较早,从最早的直线度误差到平面度、圆度和圆柱度等形状误差,再到同轴度和圆锥度等位置误差,迄今已有约一百年的历史。从其发表的大量技术文献和遍布全球、广受欢迎的各种先进测量仪器和设备,便可清楚的看出这些国家和地区不论在形位误差的理论研究方面,还是在测量仪器的研制方面,都处于国际领先地位,代表着国际最高水平[1~3]。

随着计算机技术和光电技术的发展,出现了基于激光技术的圆度误差检测方法,如激光衍射法[4~5]、激光扫描法[6]、激光三角法[7]和激光干涉法[8]等,这几种方法从测量信号看,都属于基于半径变化量的测量方法,但对半径变化量的测量原理不同。激光衍射法的测量原理是:将被测工件装夹在两顶尖间,以两顶尖回转轴线作为测量基准,移动棱缘使之与被测工件间形成狭缝,激光通过狭缝后形成衍射条纹,其光强信号被接收元件接收,通过测量衍射条纹的平均间距得到测点处狭缝的宽度,工件回转一周,得到各测点的半径变化量,然后计算出圆度误差。王天煜等人研究的基于激光衍射法的圆度误差检测方法检测精度可达±0.4μm,但主要用于离线检测。激光扫描测量方法与激光衍射法的检测系统结构相似,只是狭缝宽度的测量原理不同,扫描法的狭缝宽度是通过接收元件所收到的通过狭缝的光信号强度折算出来的。激光三角法利用光的漫反射原理来测量工件半径变化量。与衍射法和扫描法不同,激光三角法的激光发射器和接收器在工件的同一侧,结构比较紧凑,而且量程较大,所以安装调试方便,当所用激光发生器发射的光点足够小时,可以同时检测圆度、波纹度以及表面光洁度。刘岩等人[9]采用一种基于激光三角法检测原理制造的新型激光CCD位移传感器进行形位误差检测,这种传感器将所有光学元件集成在一个密闭体中,结构简单紧凑,方便安装,具有非常高的直线性和抗干扰性,即使在比较高的转速情况下,也可以采集到有效的测量点数,满足形位误差的在线检测要求。此外,这种传感器测量范围大,安装距离要求宽松。

基于激光技术的圆度误差检测方法的主要优点[10]有:检测精度高,响应速度快;非接触,不损伤工件表面质量,检测系统也不会因测量头的磨损而降低精度;受环境因素干扰小,可以用于在线测量。不足之处有:衍射法和扫描法因激光发生器和接收器所需空间较大,受具体检测环境限制,主要用于离线测量,尤其是衍射法要求棱缘与被测工件之间形成的狭缝要足够小,这就使得实际应用中调整困难,当工件高速旋转时,甚至存在一定的危险。另外,基于激光技术的检测方法中一般会用到很多光学元件,为了保证测量精度,这些光学元件在安装时必须具有很高的直线性,这样无疑增加了安装难度,影响了检测效率,相应也就降低了其实用性。

国内对形位误差的研究起步较晚,从20世纪70年代末80年代初才开始进行较为系统的研究,在近三十年的研究中取得了显著进步,尤其在形位误差的评定理论方面,已达到了国际先进水平。我国激光测距仪的研究始于20世纪70年代,是在原固体、气体激光测距机基础上发展起来的。目前,基础技术已具备,主要是解决工程应用问题,开发各种应用产品。

形位误差研究的重要性有目共睹,对我国的机械制造工业和其它相关行业的发展起到了重要的促进作用。不过整个领域的研究状态偏于松散,缺少系统性,在将理论转化为实用技术方面,同发达国家和地区相比,还存在明显差距,远不能满足实际生产需要。随着激光测量技术的发展,针对目前船舶的建造模式,通过实船试验,本文研制了一种能排除人为误差的可以自动测量、读数、存储并计算的高精度、高效率的激光测量仪器,可以进行严密的精度可信度分析,提高测量精度,减轻工人的劳动强度,提高生产效率,缩短建造周期,保证船舶建造质量和船舶安全。

3 智能激光圆度测量仪的功能设计

3.1 技术指标

按照船舶耐压壳圈结构的建造工艺规范要求,圆度测量设备应能满足工艺规范中所要求的精度、测量范围及分辨率等技术指标。因此智能型激光圆度仪应满足如下圆度测量技术指标:

1)测量范围:~Φ10m;

2)分辨率:5mm;

3)测量精度:±3mm;

4)对中调整范围:双向±200mm;

5)工作电压:AC220V,DC12V。

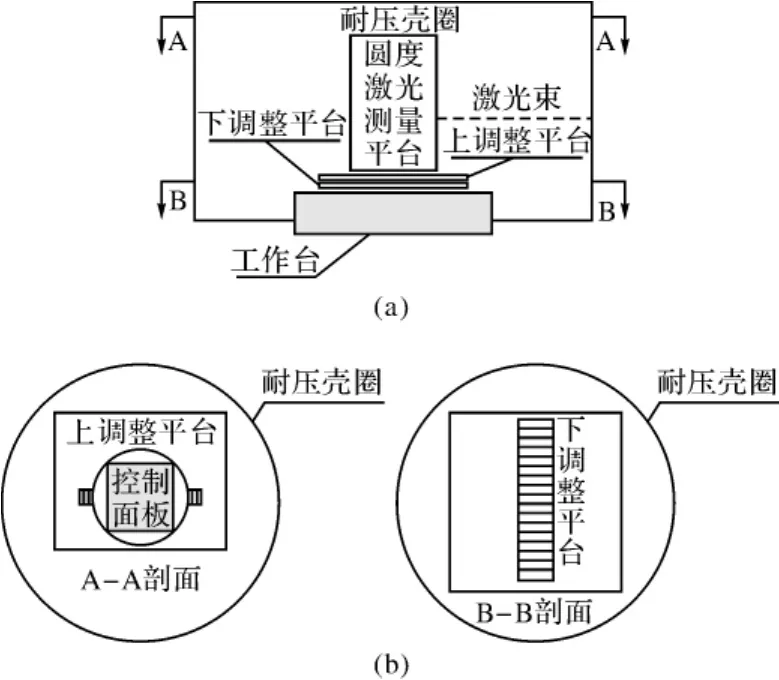

3.2 工作原理

由于作为待测工具的耐压壳体重量及尺寸均很大,所以智能型激光仪采用转轴式测量方法。其测量原理如图1所示。

图1 智能激光圆度仪原理示意图

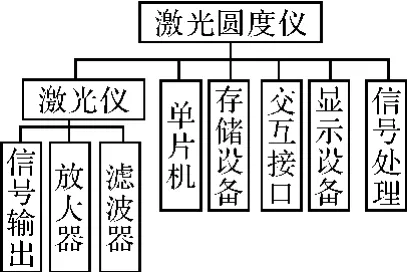

激光圆度仪为一自身带有激光发射器和接收器以及其他传感器的圆度激光测量平台器,如图2所示。

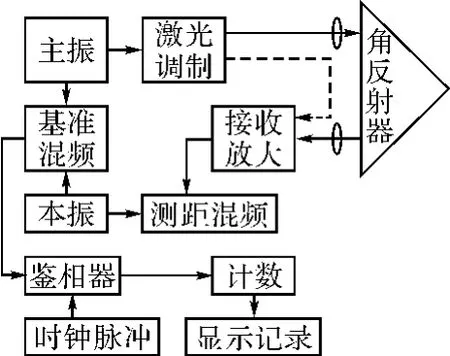

圆度激光测量平台的工作原理如图3所示。

图2 智能激光圆度仪结构框图

图3 激光测距基本原理图

圆度激光测量平台与上调整平台通过嵌入调整平台中的槽型传动齿条(如图1(a)所示)联接,并绕轴心为ZX轴的主轴旋转,主轴为高精度设备,在理想状况下可认为它回转的运动轨迹是“真圆”。智能激光圆度仪发出的32个激光束所组成的平面与耐压壳圈内壁呈正交形式,工作时由激光发射器发射激光束,经角反射器(由壳圈内表面充当角反射器)反射后由圆度激光测量平台中的接收器接收,并计算出轴心与耐压壳圈内表面的距离(即所需壳圈内径的大小值),经过测量平台内置的信号放大器、数字滤波器后,由单片机控制机构做进一步的数字转换后处理,液晶屏上的数值显示仪表显示单条内径尺度;在按照等分数自动完成一周内的内径测量后,自动显示所测圆周的图形,同时显示理论标准圆图形。

智能型激光圆度仪的工作之前,需进行初始化设置,即需人工设定一系列初始参数,如圆周等分点(如16等分或者32等分)、标准内径尺寸、船名、分段号、壳圈号等,圆度仪会根据设定的等分数自动设定激光束发射的旋转角度,并将设置的初始值存入圆度仪自带存储设备中,作为误差分析、图形显示及记录识别用。

当设置的16或者32个数据测量点测量完毕,所有采集得到的内径值自动存入圆度仪自带存储设备中,在测量完成后,可以经由高速USB接口或RJ45网络接口与计算机连接,导出测量数据存入数据库,进行误差分析。

3.3 功能设计

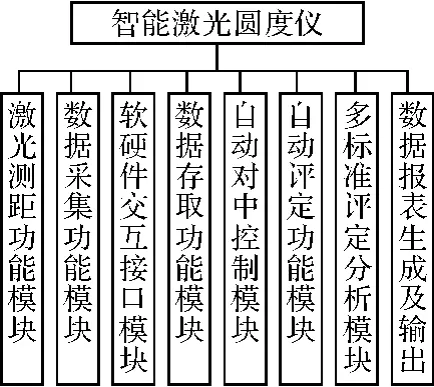

图4 功能模块图

智能激光圆度测量仪除了具备激光测距、数据采集、软硬件的交互接口、数据存取等常见功能外,还具备自动对中、圆度自动评测、多标准评测对比分析、数据报表自动生成及导出等智能性功能模块。图4为智能激光圆度测量仪的功能模块框图。

4 智能激光圆度测量仪的硬件设计

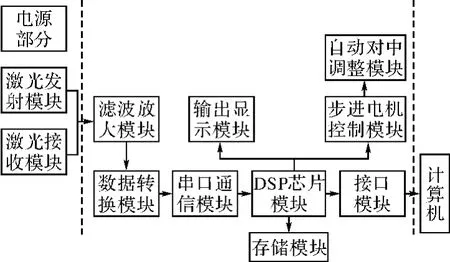

由图1所示的智能激光圆度测量仪的工作原理示意图可知,圆度仪的硬件设备主要包括:电源设备、激光测距设备、单片机控制设备、显示设备、硬件接口设备、自动对中机构等。整个设备的硬件构成如图5所示。

图5 智能激光圆度仪硬件系统框图

根据耐压壳圈圆度要求的技术指标,选用满足要求的圆度激光测量平台器作为圆度仪的激光发射和接收部件,在现有产品的基础上进行改装,完善现成产品与控制单片机的通讯接口模块。

由于智能激光圆度测量仪采用多种算法的计算比较和复杂的数字信号处理方法,并且具有图像显示及动态触摸交互功能,因此我们选用德州仪器(TI)的最新达芬奇(Da Vinci)处理器—TMS320DM355。

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。使得在速度、位置等控制领域用步进电机来控制变的非常的简单。

智能激光圆度仪配备三台步进电机分别控制圆度激光测量平台的旋转、上调整平台和下调整平台的对中驱动,根据所驱动的部分不同,配置了不同型号的步进电机,均力求小型化。

智能激光圆度仪在一定范围内实现自动对中,即自动确定耐压壳圈圆心位置的功能,该功能依靠使用两台步进电机驱动圆度激光测量平台、上调整平台和下调整平台之间的相对位置移动来实现。

由于TechvDM355的I/O口比较充裕,按键的检测是直接通过读取I/O的电平信号来实现的。圆度仪使用时并不需要复杂的参数设置。

5 软件开发

5.1 软件开发总体设计方案

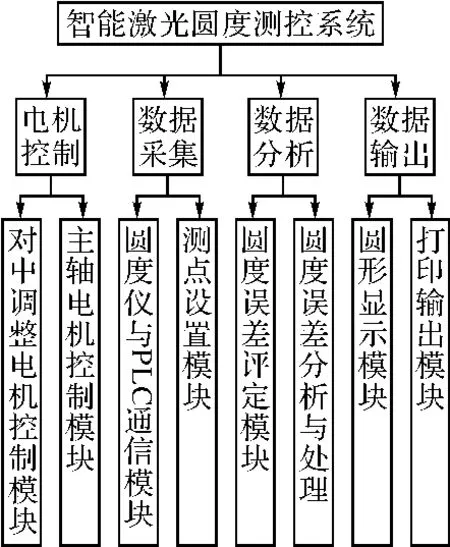

该系统软件的主要功能包括电机控制、数据采集、数据传输、文件读取、信号分析和处理、结果显示等。出于基于模块化程序设计的思想,因此在开发过程中也是基本上遵循着这一基本思想。在总体方案确定后,根据所需的不同功能分别组建各种功能模块,最后再进行集成和调试。在实际设计中,一般采用由上至下的设计方法,首先根据系统的总体需求,将系统划分为若干个功能模块。根据圆度仪的工作需要,该软件的程序至少应包含以下几个功能模块:1)电机位置控制模块;2)数据采集模块;3)通信模块;4)数据分析模块;5)数据输出模块。

基于Windows的智能激光圆度测控软件系统功能模块总体设计方案如图6所示。

5.2 智能激光圆度测控系统程序实现

智能激光圆度测控系统按其功能划分可以分为登录模块、基础参数管理模块、数据维护模块、数据计算与评定模块、系统管理模块。

系统主界面包括菜单栏、左侧导航栏和右侧信息栏三个部分。

1)菜单栏。

菜单栏主要包括文件、编辑、误差评定、数据管理、系统管理等子菜单。

(1)文件。主要包括系统程序中的常见文件操作入口。有新建、打开、最近打开、保存、另存为、关闭、全部关闭、打印和退出等菜单项。例如,通过菜单项“新建”可以打开新建圆度测量项目。在新建项目窗口中需要输入产品、总段、分段、检验日期以及负责人等新建圆度测量项目的所属信息,然后通过自动导入或者人工输入测量数据的方式新建测量数据,如选择导入数据,则在“检测数据来源”栏中通过点击“浏览”按钮打开要导入的数据文件,点击“保存”按钮后自动导入检测数据;如选择“人工输入”,则进入到测点数据标签所指的检测数据输入窗口(见图7中主窗口界面)。

图6 智能激光圆度测控系统功能模块图

图7 系统主界面

(2)编辑。主要包括数据导入/导出、复制、剪切、粘贴以及刷新页面等功能操作菜单项。例如,通过菜单项“导入数据”打开导入数据对话框,选择要导入的数据文件,点击“导入”按钮完成圆度测量数据的导入工作。

(3)误差评定。主要包括误差评定和圆度计算两个模块,采用特定的误差评定算法对耐压壳圈测量的数据进行圆度计算,并对圆度进行初步评定,及时预报圆度是否符合要求。

(4)数据管理。该模块包括对数据库的数据备份和还原操作按钮,以数据的图形和报表输出界面入口。

(5)系统管理。主要包括系统的基础数据—用户和产品管理。用户管理完成系统登录用户的数据管理,打开的用户管理界面,可以对用户表进行增删改维护。

2)左侧导航栏。

以树状目录的形式对圆度测量数据进行导航,如图7所示。

用户通过点击导航栏上面所列出的产品、分段、部件、零件等目录节点打开相应的圆度测量详细信息页面,详细信息显示在右侧主信息窗口。

3)信息栏。

信息栏用于显示某一圆度测量数据信息及其设置信息、图形信息等。总体界面如图7所示。信息栏的信息栏中主要包括产品信息、测点设置信息、测点数据以及测点图形几个部分。

(1)产品信息。用于显示当前节点对应的产品信息,包括产品名称、型号、编号、负责人、开工和完工日期等基础信息。除此之外,还包括总段名称、编号、检验日期、负责人、开工和完工日期等总段基础信息,以及分段名称、编号、检验日期、负责人、开工和完工日期等分段基础信息。

(2)测点设置信息。在测点设置信息窗口中,系统读取当前节点对应的测点数量、测点位置和测点布置方案等基本信息显示,用于浏览。

(3)测点数据。测点数据信息窗口显示当前选定的检测部件的详细圆度数据列表。

(4)测点图形。测点图形窗口显示当前选定的检测部件的实际测量圆度形状图形。

该窗口将实测数据以图形形式显示,同时显示该图形的信息描述,包括理论半径、实测半径、分段名称、测点数量、误差范围等信息。

6 结语

本文针对国内船舶耐压壳圈径向初挠度撑杆测量法精度较低、人为误差较大及效率低下的现状,对激光圆度测量技术展开研究。研制的用于耐压壳体圆度测量的样机能够广泛用于我国船舶的生产实际中,提高了耐压壳圈的圆度测量精度和效率,提高了建造质量。

船舶耐压壳体圆度测量是非常复杂、要求比较高、影响因素繁多的一项工作,由于个人能力不足及时间和精力的限制,本设备的软硬件还存在一些问题需要进一步的研究:

1)智能激光圆度测量仪在数据传输方面使用上位机和下位机通过串口连接,对数据的采集速度势必会影响速度,目前是暂存于下位机的自身存储结构中,然后通过USB或RJ45网络端口进行导出,如果能够采用实时无线传输的方式进行实时传输、实时采集,设计出来的圆度测量仪器将更小型化、使用将更方便,效率可能会更高,应用范围会更广。

2)在设备的自动对中控制机构中,对上下调整平台进行驱动的步进电机使用的位置反馈部件自身精度的限制,会影响对中调整的精度和速度,以后可以通过提高反馈元件的精度,进一步改善对中效率和效果。

3)智能激光圆度测控系统软件的开发过程中,对数据分析的算法实现采用的解决方案存在一定的缺陷,计算会耗时很长,可以通过算法改进提高计算效率、提高评定效果。

总之,随着科学技术的发展,激光圆度测量技术的发展也日新月异,新技术新工艺的迅猛发展对机械制造业和质量控制检测技术的发展也提出了更进一步的要求,开展新型、高精度的耐压壳体圆度测量设备,对船舶建造质量的控制和提高生产效率必然起着不可估量的作用,该论文的研究与应用对我国船舶建造过程中耐压壳圈的建造质量有着重要的意义。

[1]Wasawat Nakkiew,Lin Chiwei,Tu Jay F.A new method to quantify radial error of a motorized end-milling cutter/spindle system at very high speed rotations[J].Machine tools&manufacture,2006,46:877-889.

[2]Wei Gao,Jun Yokoyama,Hidetoshi Kojima,et al.Precision measurement of cylinder straightness using a scanning multi-probe system[J].Precision Engineering,2002,26:279-288.

[3]Jooho Hwanga,Parka ChunHong,Wei Gao,et al.A three-probe system for measuring the parallelism and straightness of a pair of rails for ultra-precision guide ways[J].Precision Engineering,2002,26:279-288.

[4]王天煜.回转类零件形位误差的非接触精密测量系统研究[D].沈阳:辽宁工程技术大学,2005.

[5]张玉梅,左春柽,李春芳,等.基于激光三角法的圆度误差在线检测技术研究 [J].工具技术,2008(12):32-36.

[6]宋甲午,张国玉,安志勇,等.圆度误差的激光扫描非接触测量方法[J].兵工学报,2000,(2):61-63.

[7]刘岩,左春柽,栗利刚,等.一种基于小波多频分析的圆柱度在线检测方法[J].中北大学学报,2007,28(1):23-27.

[8]H.F.F.Castro.A method for evaluating spindle rotation errors of machine tools using a laser interferometer[J].Measurement,2008,41:526-537.

[9]刘岩.大型圆柱工件非接触形位误差在线检测技术研究[D].长春:吉林大学,2007.

[10]Kengo Fujimaki,Kimiyuki Mitsui.Radial motion measu-ring device based on auto-collimation for miniature ultra-highspeed spindles[J].Machine Tools& Manufacture,2007,47:1677-1685.