电子设备热设计在仿真软件中的运用*

2012-06-07张万俊

张万俊

(扬州万方电子技术有限责任公司 扬州 225006)

1 引言

据统计,电子设备的主要失效形式是热失效,有55%以上是因为冷却系统设计不良所导致。随着温度的增加,其实效率成指数增长趋势,甚至有的器件在环境温度每升高10℃,失效率增大一倍以上,被称为10℃法则。随着现代设备小型化的要求,电子器件的集成度越来越高,功率密度不断增加,设备工作中因温度过高引起的失效问题日益突出。如果不采取有效的散热措施,将导致设备的可靠性大大降低,当温度达到或超过器件的最高允许温度时,器件将受到损坏。如何有效的控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过标准及规范所规定的最高温度是热设计迫切需要解决的问题。传统的热设计通常是根据经验或应用有限的换热公式进行预先估计,生产出成品后再通过实验来检验,若不能满足要求,就要经历修改,再设计,再生产,再检验,如此反复的设计过程,这样既浪费时间又浪费原材料。显然这种传统的热设计方法已不能满足现代化的生产需求。因此,在产品的设计阶段就对其进行有效的热仿真已是非常必要。利用ansys专业分析软件进行热仿真分析,确定出模型中的温度最高点。能够获得较为真实的数据,为产品热设计提供有力的参考依据,消除其热问题,使其最高温度在允许的温度范围内,达到设计要求。

2 热分析软件的特点

Ansys软件是一款集热分析、结构分析、电磁场分析、流体分析和多物理场分析为一体的专业仿真分析软件。其中的Icepak是针对电子产品热分析的专业化分析模块。它以传热学为基础,采用有限体积法模拟设备的工作环境。具有专业的流体动力学求解器(fluent),计算精度高,能够分析各种流体状态。同时提供了电子设备热分析中常用的所有组件,使得建模变得简单。软件还为用户提供了材料库、风扇库,调用方便,能够解决系统级、印制板级、器件级的热分析问题。

3 应用实例

1)问题描述

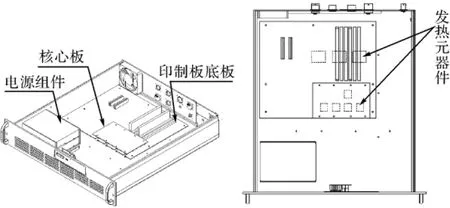

某电子设备要求工作温度55℃工作,整机耗散功率50W。布局如图1所示。

机箱尺寸:宽×深×高=482.6mm×450mm×88.1mm。

机箱材料:合金铝2A12。

内部发热部件:电源组件(耗散功率13W),印制板底板(耗散功率12W),核心板(耗散功率25W)。

因核心板发热器件非常集中,热量密集,单靠后面板上的风机吸风散热效果不理想,如何布置内部风道,对发热器件集中风量散热是热设计的关键问题。

2)建立模型

用ansys进行热分析,一般分为五个基本步骤:建立模型、划分网格、设定问题参数与边界条件、求解计算和后核心。另外ansys还提供了各种电子设备的常用器件模型,可以比较方便的建立模型。

根据实际情况,前面板通风孔采用grille模型,风扇采用2dexhaust模型,电源采用block模型,隔板用plate模型。因电源单元有少量的通风,在电源单元前侧加一个风阻较大的栅格(grille)进行模拟。完整模型如图2所示。

图1 设备布局示意图

建立模型后,需划分网格,网格划分的好坏将影响计算精度和计算时间。一般来说,细网格模型的计算精度较高,但网格细化后获得的网格数量急剧增加,计算时间很长。为此,我们尽量以粗网格划分模型,对薄板,薄壁部分进行细化核心,以达到较为理想的网格。

3)求解计算

在求解计算之前,还需设定环境温度,迭代次数,检查雷诺数等。运行Solutionsettings/Basic settings,点击 Reset,在信息窗口得到Reynolds数和Pelect数分别为38219和27245,说明计算出的雷诺数在紊流范围内。调整初始设置为紊流,环境温度为55℃,迭代次数为100,计算结果的收敛情况如图3所示。

图2 热分析模型图

图3 计算结果收敛示意图

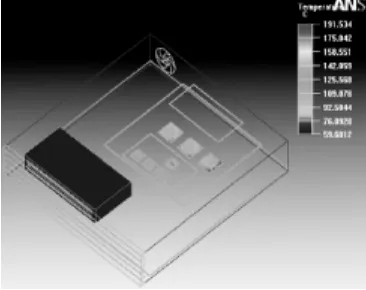

4)后核心

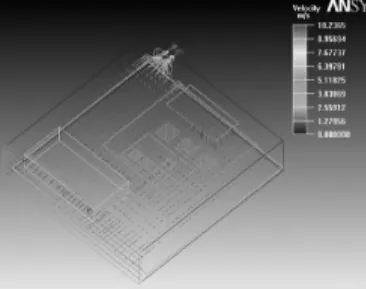

后核心显示诸如最高温度、流速及温度场分布等数据,从而帮助设计和分析人员迅速了解和评估设计方案,决定是否需要修改设计模型,以便得到更为合理的设计方案。图4、图5是以上计算结果的温度分布图和气流速度矢量图。

从温度分布图中发现,器件的最高温度达到191℃,远远高于允许值80℃。从流场分析图中发现,工作时风是均匀地流过机箱内部,但过于分散,需进行改进设计。

图4 温度分布图

图5 气流速度矢量图

5)方案优化

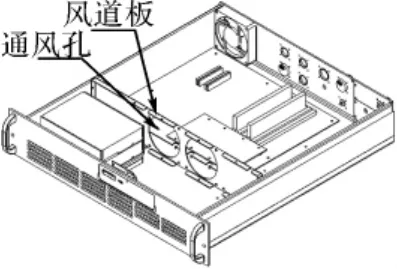

根据以上分析结果,又做了方案二,首先重新选定风机,重新选择38mm的加厚风机,风量较大;其次在机箱内部加装隔板,并发热器件相对应的位置开通风孔,迫使风从发热器件部位集中通过,形成风道。

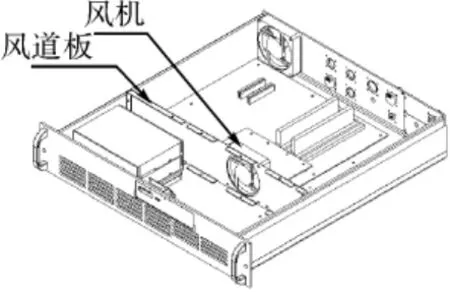

如图6所示,方案三又在方案二的基础上将隔板通风孔改为风机,增大风流速度。如图7所示。

图6 方案二示意图

图7 方案三示意图

6)优化后结果分析

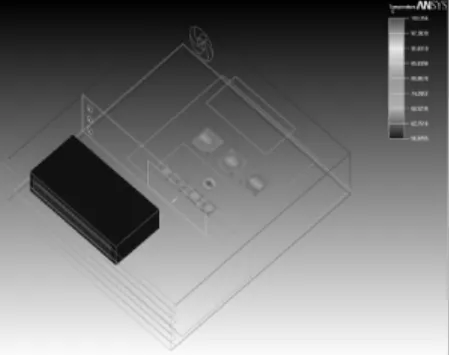

图8 方案二的温度分布图

根据优化方案二,修改模型,重新划分网格,求解计算后温度分布如图8所示,器件最高温度下降到103.15℃,依然高出器件温度极限。根据优化方案三,修改模型,求解计算后器件最高温度下降到100.5℃,与方案二相差不大。至此调整风道已不能满足设计要求。

为了进一步降低器件温度,在集中发热器件上加装一个散热器,利用传导使热量迅速传递到散热器中,增大了散热面积。通过计算,器件的最高温度下降到77.8℃,满足使用要求。温度分布和气流分布如图9、图10所示。

图9 方案二优化后的温度分布图

图10 方案二优化后的气流分布图

7)实测结果比较

按照以上的设计方案,生产了两套样机,对两套样机通过55℃高温试验,设备运行良好,无器件过温超负荷现象。充分说明了ansys软件仿真数据的准确性。

4 结语

应用ansys软件热分析功能,电子设备可以快速而准确地得到系统的热设计分析结果,模拟出设备的温度场分布,从而使设计者对设备的散热能力有直观、准确的了解,能及时发现设计中的问题并予以修改,使其能够满足设计要求。

ansys软件热分析功能与电子设备的结构设计有机地结合起来,从而真正意义上提高产品的可靠性,缩短产品的开发时间,提高了电子设备的可靠性,同时避免了生产模拟散热时的不必要的零件,节约了成本。

[1]邱成悌,赵惇殳,蒋全兴.电子设备结构设计原理[M].南京:东南大学出版社,2005:125-143.

[2]谢德仁.电子设备热设计[M].南京:东南大学出版社,1989:105-123.

[3]电子设备可靠性热设计手册[S].北京:国防科工委军标出版发行部,1992:58-76.

[4]龚维蒸,张裕容,戎磊.电子设备结构设计基础[M].南京:东南大学出版社,1994:67-84.

[5]南京工学院.电子设备结构设计原理[M].南京:江苏科学技术出版社,1981:10-26.

[6]王健石.电子设备结构设计标准手册[M].北京:中国标准出版社,2001:299-348.

[7]尚晓江,邱峰,赵海峰,等.ANSYS结构有限元高级分析方法与范例实用[M].北京:中国水利水电出版社,2006:225-245.

[8]龚维蒸.无线电设备结构设计与工艺[M].天津:天津科学技术出版社,1983:32-57.

[9]王健石,胡克全,吴传志.电子设备结构设计手册[M].北京:电子工业出版社,1993:128-210.

[10]博加科技.有限元分析软件—ANSYS融会与贯通[M].北京:中国水利水电出版社,2002:307-328.