全液压压下立辊轧机的结构特点及设计计算

2012-06-04曲春艳

曲春艳

在冶金轧钢设备中,轧辊垂直放置的轧机被称为立辊轧机。立辊轧机在热连轧及宽厚板机组中有着广泛的应用。

在热连轧机组中立辊轧机按所处位置不同分为粗轧立辊轧机和精轧立辊轧机,根据轧制工艺要求,一般粗轧立辊轧机放置在粗轧机的前面,同粗轧机形成连轧;也有粗轧机前后均带立辊轧机,如鞍钢2150 mm热连轧机组;精轧立辊轧机放置在F1精轧机前面,因压下量小,又称辊式导卫;在宽厚板机组中,一些大规格的宽厚板轧机也配备有立辊轧机,一般放置在水平轧机的出口侧,如宁波4300 mm宽厚板轧机,还有一些布置在水平轧机的前面,并且与四辊轧机有一段距离,钢板的转钢是在立辊轧机与四辊轧机之间实现的,如武钢3000 mm中板机组。

早期的立辊轧机一般为电动压下,只能在轧制前对辊缝进行调整,轧制过程中不能调节辊缝,所生产成品热带卷的宽度公差较大,只能降低板坯宽度,难以实现板坯整个长度上的精确宽度控制。为改善轧制过程中的板坯宽度精度,就需要采用全液压驱动方式对辊缝进行在线调整。因此,现代带钢热轧机组大多采用全液压压下立辊轧机来实现这一板坯宽度控制功能。

1 概念和用途

1.1 立辊轧机的主要用途

负责调节钢板或带钢的宽度规格,板坯经过宽度轧制后,可以防止轧件边部产生鼓形和裂边,减少镰刀弯和切边量,提高钢板边部和头尾质量,并且能调节板或带材的宽度规格,获得宽度均匀、边缘整齐的板带产品。由于现代轧机的除鳞效果很好,故第一架立辊E1轧机的功能不再以除鳞为主,而是用来改变产品的规格和控制带钢的宽度及坯料的头尾形状,提高钢材的收得率。

此外,还用于将轧件对准轧制中心线。

1.2 宽度控制的重要性

板坯的宽度不均、温度不均和材质不均都将引起带钢宽度偏差。精确地控制带钢宽度可以减少切边量,提高带材收得率,其创造的价值是十分可观的。由于带钢的宽度在精轧区难以调整,必须在粗轧区完成。而要实现宽度自动控制就必须采用全液压压下立辊轧机。

下面,将以某钢厂1250 mm热连轧机组中的粗轧立辊轧机为例,对全液压压下立辊轧机的结构特点和功能用途进行分析。

2 结构特点

(1)该立辊轧机与水平轧机组成万能轧机进行串列轧制,为精轧机提供中间板坯,主要由立辊机架装配、轧辊轴承、辊缝调整装置、平衡装置及主传动装置等部件组成(见图1)。

图1 1250热连轧机立辊轧机

(2)该立辊轧机的机架采用分体式铸造结构,由上、下两部分组成,相互间用四个紧固环箍成一体,而在前后方向用上、下机架结合面上的凸台定位,防止相互错位。在机架牌坊的顶面安装有两个焊接支架支承主减速机,下部通过两个焊接底座安装在基础上。其后面紧贴在水平轧机的牌坊上,两者之间用钩子互相勾住,用楔子固定,以承受轧制板坯时在立辊轧机与水平辊轧机之间所产生的作用力。

(3)左、右对称的两个轧辊轴承部件悬挂在机架窗口中,轧辊采用简支梁结构,轴承选用双列圆锥滚子轴承。轧辊、轴承及轴承座组装后装入滑架中随滑架移动。设计时考虑备件更换需求,配有独立的干油润滑装置,在与主机干油润滑管路的接口处采用快换接头连接。轧辊的辊身形状为锥形轧辊,即具有一个单辊环且有一定锥度的轧辊,在立辊下部设有凸台。目的是保证侧压稳定,防止板坯向上抬起或弯曲,将板坯两侧产生的狗骨形凸起挤向板坯中间,防止轧制板坯上移阻碍四辊水平轧机咬入。与以往采用的槽型轧辊相比,该轧辊重量较轻。

(4)缝调整装置采用全液压AWC缸来实现辊缝开口度的调整,能在轧制中带钢压下以满足AWC控制需要。该立辊轧机辊缝调整装置有四个AWC液压缸,缸体固定在机架牌坊上,结构简单而且易于维护。为方便更换,四个AWC液压缸设计成一种型式,液压缸上都装有位移传感器,保证轧辊对称于轧制中心线同步移动。在侧压AWC液压缸与轧辊轴承座之间还装有用来检测轧制压力的测压仪。

(5)该立辊轧机主传动采用电机上传动形式,主传动箱的下方通过支架支承在立辊轧机的牌坊上,后面靠预紧螺栓与水平轧机牌坊联接。两台立式交流变频电机左右对称布置,分别传动左右两侧的一级圆柱齿轮,通过两侧大齿轮互相啮合,以实现机械同步。电机分别竖直安装在立辊主减速机上,电机轴下伸通过鼓形齿联轴器与减速机相连,主电机上各装有一台光电编码器,用来控制两台电机的速度同步。

立辊的传动形式可分为下传动式和上传动式两种,如武钢3000 mm粗轧立辊轧机就属于下传动方式。其主传动装置和侧压系统都装在地平面以下,这样做的好处是节省空间,但却不利于维护和检查,无法避免氧化铁皮、水和油污等进入圆柱齿轮箱内,加剧齿轮、传动轴及轴承等磨损,而且将主传动装置放置在立辊下面,就需要有较深的基础,基础施工量及造价都较上传动式有较大增加。

由于上传动式基本上消除了氧化铁皮、水和油污对立辊主传动装置的影响,大大减轻移动部分的重量,减少了滑道的磨损,降低了侧压传动所需电机功率。因此现代热连轧的立辊轧机大都采用这种上传动结构形式。

3 机架强度计算

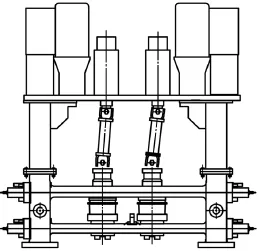

根据该轧机全液压压下方式的特点,对机架的变形和强度进行了有限元分析计算。

3.1 上机架有限元计算

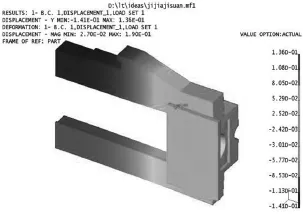

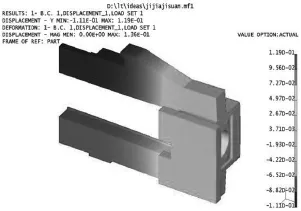

通过计算,我们得到轧机的窗口横向变形情况,其向上最大变形为0.136 mm,具体位置在机架立柱中央。向下最大变形为0.141 mm,具体位置也是在立柱的中央。所以机架纵向总变形为向上最大变形和向下最大变形之和,即0.277mm(见图2)。

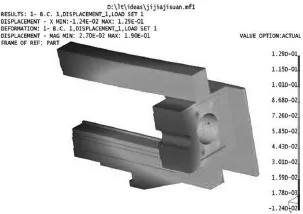

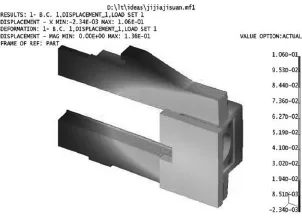

轧机窗口纵向最大变形为0.129 mm,具体位置在机架横梁的中间。由于是对称模型,所以轧机窗口横向总变形为最大变形的两倍,即0.258 mm(见图 3)。

图2 轧机横向(y方向)变形图

图3 轧机纵向(x方向)变形图

轧机最大应力为39.6 MPa,具体位置在受力处(见图4)。

由于机架的材料为GS-45N,屈服限为270 MPa,所以算得其安全系数为6.8,机架满足使用需要。

3.2 下机架有限元计算

经计算得到轧机窗口横向变形中向上最大变形为0.119 mm,具体位置在机架立柱中央。向下最大变形为0.111 mm,具体位置也是在立柱的中央。所以机架纵向总变形为向上最大变形和向下最大变形之和,即0.230 mm(见图5)。

轧机窗口纵向最大变形为0.106 mm,具体位置在机架横梁的中间。由于是对称模型,所以轧机窗口横向总变形为最大变形的两倍,即0.212 mm(见图 6)。

图4 轧机Von-mises应力图

图5 轧机横向(y方向)变形图

图6 轧机纵向(x方向)变形图

轧机所受最大应力为38.3 MPa,具体位置在受力处(见图7)。

图7 轧机Von-mises应力图

该机架安全系数为7.1,同样满足使用要求。

4 结语

近年来设计的热连轧立辊轧机基本上都是采用这种全液压压下方式,充分证明其在热带钢生产领域具有很强的市场竞争优势。在部分已投产热连轧项目中,该形式立辊轧机不仅满足工艺要求,而且设备本身的运行状况也都非常好,得到用户认可。