多工位环锻油压机液压系统设计

2012-06-04郝铁文殷文齐陈举庆王建新

郝铁文,殷文齐,陈举庆,王建新

2009年4月,某公司决定新增一台环件坯料成形油压机,为环轧机提供环件毛坯,要求该油压机必须具备完善的辅助机构且能自动完成工件的成形过程。因此对液压系统的设计提出了更高要求。

1 机构组成及精度要求

该油压机液压执行机构由主工作缸、侧工作缸、滑块锁紧装置、对中装置、工作台锁紧装置、预冲摆入装置、终冲装置以及工作台移动装置等等组成。

该油压机要求滑块压下精度±1 mm,对中精度±1 mm,工作台定位精度±0.5 mm,预冲摆入精度为±0.2°。相应机构都配备有高精度位移传感器,位置数值均在液压机主画面上显示(见图1)。

2 液压系统设计

2.1 方案确定

图1 压机主画面

由于用户要求该油压机能实现自动化过程控制,所以要求压机本体、液压系统对位置和压力的反馈都必须十分精确。

(1)滑块的压下行程是整个压机中涉及位置控制最多的过程,在一个全自动过程中每次的位置精度都必须在±1 mm之间。为此相关控制阀组选用大流量插装阀+比例阀节流阀的方式;利用高精度位移传感器与比例节流阀对滑块位置进行开环控制。

(2)对中装置的定位精度直接影响工件的合格率,液压阀组采用高频响应阀与位移传感器组成闭环控制系统。

(3)依据现场条件,充液系统采用主油箱带压充液,减小主油箱高度尺寸以满足厂房对压机地上高度的要求。

(4)卸荷系统采用阀组内部卸荷+缓冲罐卸荷的组合,实践证明此种卸荷方式适合高压大流量压机的卸荷过程,可有效避免“啸叫”现象。

(5)移动工作台采用高频响应比例阀控制,其特有的斜坡启动停止功能是实现移动工作台平稳启动和准确停止的必要条件。

(6)终冲缸采用普通的开关阀控制,由插装阀和阀块体组成。

2.2 滑块控制阀组

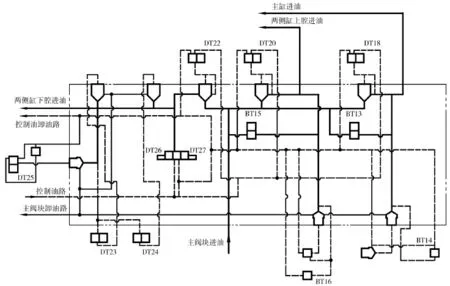

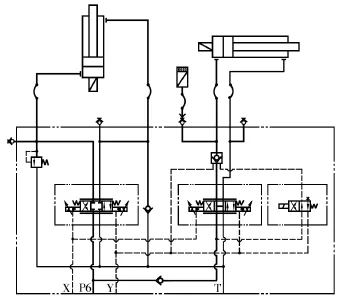

主阀块控制阀组由调整回路、压下及回程回路和卸荷回路组成(见图2)。

(1)调整回路

调整回路的设计出发点是:用户可在主系统不启动的情况下以较低的压力和速度顺利完成压机的模具更换、设备间隙调整及检修工作,压机活动横梁的上下动作由控制泵和单独的小通径三位四通换向阀完成。DT27得电时,高压油进入两侧缸下腔,活动横梁上升;DT26得电时,两侧缸下腔油与回油路相通,完成慢速下降动作,活动横梁的速度靠节流阀手动调整。

图2 活动横梁控制阀组

(2)压下及回程回路

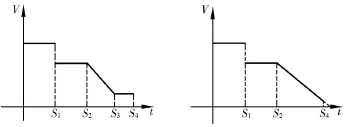

该压机压下以位置控制为主,以压力控制为辅。压机的位置控制精度与控制要求(速度、位移曲线)息息相关(见图3)。

可以看出:按第一种控制思想工作的压机在接近成品尺寸时工作缸的速度低,容易达到压下精度的要求,但每个工序所需时间比较长;按第二种控制思想工作的压机在接近成品尺寸时工作缸的速度稍快,压机在很短时间内就可以完成一个压下工序,但由于停车时工作缸的速度比第一种方案快,前冲惯性大,调试时需要摸索停止时间的提前量。现场调试时,为了能让活动横梁与工件接触前工作缸就能产生一定的压力,DT25控制的平衡阀设定压力需调到一定数值。

如果该值设定过高,溢流阀长期处于高压溢流状态,系统温升很快;如果设定过低,工作缸需很长时间才能达到设定压力值,工作周期拖长,且由于平衡力的减小,很难达到设计压下精度。因此,本台压机选择第一种方案。

(3)卸荷回路

在卸荷回路设计中需要解决压下完成后滑块开始回升时因整个压机系统积蓄的弹性能量瞬时释放所产生的震动及“啸叫”现象,保护压机设备及仪表不受损害。

图3 压机速度位移曲线

经计算,该压机在工程压力下释放能量为1.17×108 J,这么大的能量如果直接靠充液阀开启后由管道吸收是不现实的。针对压机高压大流量的系统卸荷要求,最终决定采用以比例溢流阀为控制核心的阀组作为内部卸荷回路。当压机结束一个压下工序后,比例溢流阀BT14、BT16以斜坡开启,工作缸及高压管道中的高压油通过阀组内部通道回到主油箱,系统压力平稳下降至要求数值;此后,充液阀开启,工作缸内的残余压力由缓冲罐吸收。实践证明,这是目前为止锻造液压机最有效、最平稳的卸荷方式。

2.3 移动工作台控制回路

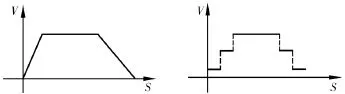

移动工作台的驱动缸是活塞缸,内置高精度位移传感器。普通的移动缸控制回路由一个常规换向阀和进、出口阀门组成。回路控制核心是一个高频响应比例阀,利用比例阀的特性实现工作台的平稳起停(见图4),有效地防止因工作台的突然起动造成工件与模具错位现象。这在工件从镦粗工序向终冲工序转换时尤为重要。

图4 工作台起停曲线

2.4 对中控制回路

工件在镦粗工序后和终冲工序前都需要对中。对中的目的是矫正工件的位置,保证工件的中心与压机中心、终冲模中心同心。对中装置由升降缸、水平对中臂、导向装置及水平推进缸组成。为了满足用户高精度快速对中要求,设计时采用了以过程对中为主,位置对中为辅的控制思想,位于压机左右两侧的两个独立的对中臂在执行对中过程的每时每刻,其位置相对压机中心都保持同步。

为此在设计时利用高频响应阀的高频响应特性完成回路控制,此外,还选取大通径的比例阀,满足短时间内的对中要求。当工件的偏置距离小于最小对中行程时,压机自动选择位置对中。具体操作时,先由对中臂与工件接触,当系统压力上升至设定数值后,PLC记录对中臂的水平位移并计算差值,再将相应的退回、前进指令发至两个比例阀,比例阀开启,在低速下完成前进和后退动作,此时,系统中的水平缸锁紧阀参与工作(见图5)。

图5 对中回路

2.5 带压充液系统中大口径管路冲洗方法

本油压机选用了油箱带压充液。由于液压缸的巨大容积,与工作缸相通的管路通径达到DN450,如此大口径管道进行循环冲洗时冲洗站需提供7 000 l/min以上的流量,而如此规格冲洗站在国内还未曾出现。为了能使管道迅速达到规定的清洁度,现场冲洗时首创了“气体爆破法”,将大通径管路与机上管道断开,一端用端面法兰把合,另一端用中间有快速通断挡板的端面法兰把合。管道内充入压缩空气,当气压达到0.5 MPa左右时快速打开端面法兰上的挡板,使管道内的灰尘在气体的带动下快速冲入空气中,如此反复几次即可将管道清理干净。这种办法对工具和操作工的要求不高,适合大通径管路的现场清理。

3 结 语

本系统在实际应用中已取得良好效果,并得到用户认可。下一步将研究如何通过选配阀内阻尼减少系统共振。