30CrMoNiV511高中压转子锻件制造

2012-06-04刘高波

刘高波

30CrMoNiV511钢是制造30万千瓦、60万千瓦机组高中压转子的1%-Cr-Mo-V钢,与30Cr1Mo1V钢类似,该钢种不仅可用于制造亚临界参数机组高中压转子,而且可用于制造23.5~25.0 MPa,538~540℃/538-566℃超临界参数机组的高中压转子。由于转子锻件生产工艺复杂、技术难度大,只有同时具备先进的工艺和设备、熟练的操作水平以及严格的制造过程控制手段等条件才能生产出优质的转子锻件。而研究分析和改进转子锻件的制造工艺,尤其是热加工工艺,对控制和提高转子的质量有着重要的意义。

1 技术要求

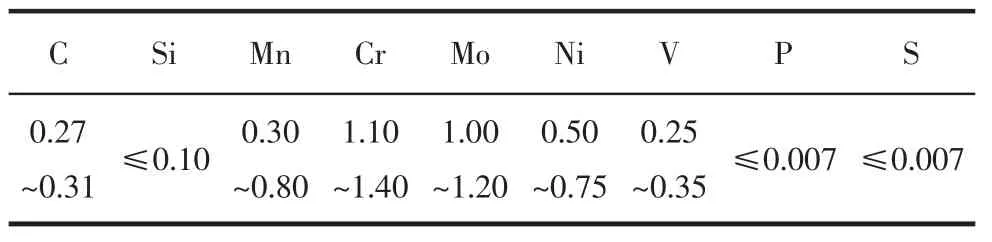

30CrMoNiV511转子锻件的技术要求主要是指其化学成分和机械性能(见表1、表2)。

2 材料特性分析

在该转子成分中Ni会使共析温度下降,使马氏体点降低并使奥氏体等温转变曲线右移;提高材料的塑性以及低温抗冲击性能。Cr与Ni相互作用可提高淬透性,同时还会产生强化作用;加入Mo元素可以降低Cr-Ni钢回火脆性倾向,同时应尽量降低杂质元素,以减少对回火脆性的影响;V元素可细化晶粒和提高回火抗力;Mn虽能保证淬透性,但也会降低高温持久强度,促成P和其它有害杂质元素向原奥氏体晶界偏析,从而降低晶界内聚力,增加合金的回火脆性,所以应降低Si、P、S等含量以保证高温性能。

表1 化学成分(质量分数)%

表2 机械性能

3 炼钢和铸锭

用碱性电炉初炼钢水,钢胞精炼炉真空精炼、真空碳脱氧(VCD),或采用电渣重熔(ESR)工艺,同时应留足冒口和水口。为减少疏松,提高探伤合格率,在炼钢阶段就要采取提高钢锭凝固质量的措施:一是优化钢锭模结构尺寸,改善钢锭凝固状况;二是优化中间包结构,改善中间包敷料的抗冲刷性能,避免中间包浇注时产生二次污染,确保钢水纯度;三是降低钢水浇注过热度,精确控制中间包温度,减少浇注温度波动的影响;四是增加海绵铁,减少钢屑配入量,以减少从原材料带入的有害残余元素及气体;五是适当推迟钢锭脱模时间或做好提前脱帽口工作,以防止冒口凝固不彻底,减小因“淌汤”而造成冒口中心产生的大孔洞向锭身内部扩展的可能[2]。

上述炼钢和铸锭的改进措施大大减少S、P及杂质气体的含量,减轻钢锭中的各种偏析及伴随出现的疏松、夹杂、成分偏析等缺陷,提高锻件内部的纯净度,提高锻造及热处理质量。

4 锻造

为了满足机械性能指标及无损探伤要求,必须压实、焊合缩孔、疏松等缺陷[3]。根据以往的生产经验,提高钢锭心部压实效果,焊合钢锭心部疏松和弥散夹杂缺陷是锻造工序的重点。因此应使用100 MN或150 NM压力机对钢锭进行锻造,以形成细小而均匀的晶粒组织。

目前转子锻造中最常用KD法,即在高温扩散加热、宽砧(1 200 mm)、大压下量锻造法基础上,以上、下V型宽砧(夹角135°)代替上平、下V型宽砧,使中心变形区加大、变形更均匀;利用上、下V型砧拔长时,坯料翻转90°闭合孔洞,拔长效率更高。

加热是锻造生产过程中的重要环节。加热温度越高,变形也越容易。但加热温度过高会导致锻造过程中产生裂纹。而加热温度过低,若压下量过大,则又可能产生拉伸裂纹。因此,控制适当的加热温度极为重要。转子的锻造温度在1 250~900℃为最佳[3]。

5 热处理

转子锻件的热处理包括锻后热处理和调质热处理。对于已达到高纯净度的转子材料,由于不再有回火脆性,只需调质回火即可消除热处理应力和转子开槽及打中心孔的加工应力,不必实施去应力退火。

5.1 锻后热处理

锻后热处理又称预备热处理或第一热处理,该工序通常是在锻造工序完成之后立即进行的。其主要目的是细化晶粒,解决锻造组织中的混晶问题,对于已在炼钢阶段采用双重脱气处理的转子锻件,不必再进行去除白点退火。但是为了消除锻件材料中的粗晶与混晶,有时需要采取多次重结晶的办法进行复杂的正火处理。制定锻后热处理工艺一般要从以下几个方面着手:

(1)组织转变 将锻后的钢件尽快由奥氏体充分地转变成为铁素体和渗碳体的机械混合物。既有利于脱氢,也利于对晶粒的细化和调整。制定锻后热处理工艺应根据锻件的过冷奥氏体的稳定性,并考虑锻件的组织和成分不均匀等因素,确定热处理中的冷却速度、过冷温度以及过冷温度下的保温时间等参数。

(2)去氢 虽然真空浇注能够显著降低钢锭中氢的含量,但微量的氢残留仍然会对大锻件的韧性产生危害。由于氢在铁素体中的溶解度显著小于在奥氏体中的溶解度,而它在铁素体中的扩散能力却又显著大于在奥氏体中的扩散能力,所以去氢退火的要点在于锻后尽快地进行奥氏体向铁素体转变,并在铁素体稳定存在的最高温度下长时间保温。使氢以最大速度扩散,一部分氢逸出工件,其它则扩散至含量低处,减少氢的偏析;而扩散到工件中的不致密处的氢将由原子态变为不活跃的分子态。由于在该温度下钢的塑性较好,所以氢分子形成时所产生的压力可通过塑性变形而释放,避免白点的产生。

(3)重结晶 通过重结晶使钢的晶粒细化、组织改善、性能提高,使晶粒组织符合性能热处理的条件,减少锻件内部缺陷。

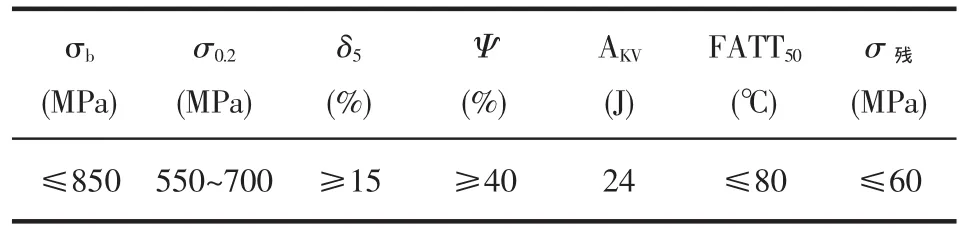

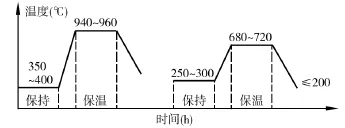

据此,编制出30CrMoNiV511的锻后热处理工艺曲线(见图1)。

图1 锻后热处理工艺曲线

5.2 性能热处理

在粗加工后要进行性能热处理,也称调质热处理,其目的是使材料沿转子锻件的整个截面达到均匀一致的组织与性能,使其具有最高的蠕变极限与持久强度,所以通过淬火以获得上贝氏体组织是编制高中压转子热处理工艺的目标[1]。

(1)奥氏体化 保温阶段的奥氏体转变通常分为行核、长大、碳化物溶解和成分均匀化四个阶段。为避免奥氏体晶粒长大,需要控制合金元素的扩散时间。提高奥氏体化温度对淬透性有利,但当奥氏体化温度接近1 000℃时,蠕变断裂韧性会增加;而当奥氏体化温度低于930℃时,会发生碳化物不完全融解并产生不均匀组织。相比于低压转子对韧性的要求,高中压转子的奥氏体化更侧重蠕变断裂强度。

(2)淬火冷却 适当提高淬火冷却速度可以增加锻件的断裂韧性,但对锻件心部性能的作用有限,而且韧性会随转子工作时间的增长而下降。过大的冷速会使轮缘处出现下贝氏体甚至马氏体,进而使蠕变抗力下降(一般来说,当转子最高进汽温度高于450℃时就需要考虑蠕变)。而冷速太慢则会在心部产生铁素体,进而降低断裂韧性,但铁素体主要降低σ0.2,即使心部铁素体高达50%也不会对持久强度和蠕变抗力有显著影响。基于转子的化学成分,按照台尔尼公式确定油淬,并且略增加冷却速度,使FATT(即断口形貌脆性转变温度)降至50℃以下。

在进行性能热处理时必须采用井式炉以避免转子挠曲变形。淬火时,应严格控制降温速度,最大限度减少残余应力。

(3)回火温度 回火温度的设定应以在获得σ0.2规定值的基础上提高韧性为目标。回火温度要有利于碳化矾的沉淀。但当温度超过720℃时,碳化矾沉淀速度太快,易粗化,而局部偏析则会使这些区域发生重新奥氏体化。在回火工艺中,要根据Mo含量判断并抑制第一类回火脆性,根据Cr、Si的含量确定导致第一类回火脆性的温度范围。规避第二类回火脆性的关键是要将锻件快速冷却到室温。所以,严格控制回火冷却速度对获得合格的最终性能有着重要影响。

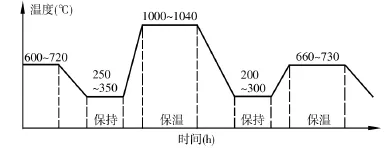

综合上述考虑,编制出30CrMoNiV511的性能热处理的工艺曲线(见图2)。

图2 性能热处理工艺曲线

6 工艺执行结果

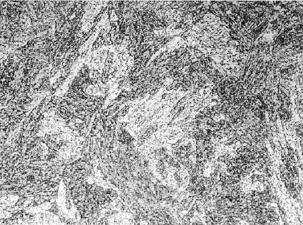

通过对两支同型号的转子按照上述制造工艺加工后获得良好的性能(见表3)和金相组织(见图3)。

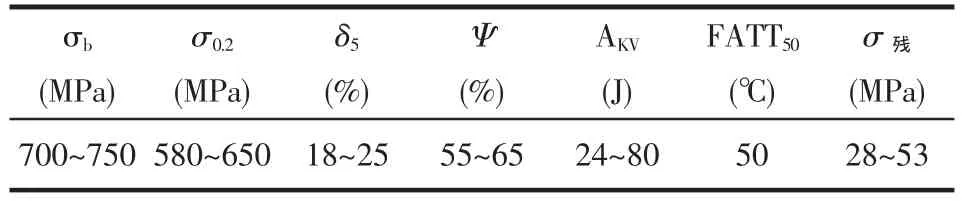

表3 性能检测结果统计数据范围

图3 金相照片

7 结 语

总之,30CrMoNiV511高中压转子锻件与其它转子的热加工工艺总体上差别不大,从材质和性能上看也并非很特殊,然而转子类锻件的每一道热工艺都会影响到锻件的最终性能,任何一点疏忽都会导致质量事故。因此在制造过程中只有严格控制各项参数才能预防缺陷的产生,使转子锻件最终获得优良稳定的质量。

[1]康大韬,叶国斌.大型锻件材料及热处理 [M].北京∶龙门书局,1998∶404-427.

[2]韩雷,杨志洪,崔成万,徐骞.30Cr1Mo1V高中压转子缺陷分析和改进措施 [J].大型铸锻件,2010,12∶6-10.

[3]张宇.如何提高转子锻件的锻造质量 [J].一重技术,2006,05∶44.