N公司库存优化方法浅析

2012-04-24赵莉琦

赵莉琦,陈 璐

(上海交通大学 机械与动力工程学院,上海 200240)

通信技术的迅猛发展使得客户对产品的更新换代和交货期的要求日益提高,鉴于客户个性化需求和市场不确定因素不断增加、产品寿命周期缩短和产品结构日益复杂化的特点,决定了通讯设备制造企业必须提高对客户和市场的快速反应能力,因此生产企业再存有大量的原材料、半成品、成品的做法已经无法满足市场需求及顾客的个性化和多样化需求。在精益生产理论中,库存控制的终级目标是建立“零库存”,如何减少库存乃至到“零库存”对于制造企业节约成本,提高经济效益有着巨大的作用。所以,库存控制已成为制造企业生产管理的一个重要内容,其生产用料的库存管理显得尤为重要。

对N公司来说,公司的产品种类众多,目前正在生产的产品共有11个系列近五百种产品型号,其所涉及的材料种类繁多、需求复杂,且每个材料的价格不同、采购方式和库存数量也不等,库存盘点非常困难,而且难以确保准确性。为了使公司有限的资金、人力和物力等资源能得到充分的利用,必须对库存材料进行分类,然后再根据各类物料的特点采取不同的库存控制策略,并从预测方面进行优化,做到库存源头的控制,从而达到实现较低库存水平的目标。传统的ABC分类法只注重材料的数量和金额,但实际上有些材料虽然库存数量、库存金额比较大,或者需求预测数量、需求预测采购金额比较大,但是它可能并不是关键材料;有些材料虽然库存数量、库存金额比较小,或者需求预测数量、需求预测采购金额比较小,但是它属于必不可少的材料。例如,有些材料的交货周期长、不良品率高或者供应商反应速度慢、灵活度低,即使这些材料的采购金额不高、需求量不大,但考虑到高昂的缺货成本,必须对这些材料进行重点管理。传统的ABC分类方法在实际应用过程中被发现有很多不足,无法满足实际工作需要,目前通行的是各种改进后的库存ABC分类方法,引入了更多的分类准则,如材料的关键性、材料隶属项目的重要程度、采购周期、库存周转期等,综合考虑这些因素进行多层次的ABC分类,并基于ABC多因素分类的结果选择合适的库存控制措施来切实降低N公司的库存水平。

1 库存物料的ABC多因素综合分类

对库存物料的分类方法很多,通常使用的一般分类方法是以库存物料的种类和其相应的占用金额来划分。这种物料分类法由于操作起来很简单,所以得到了广泛的应用,且这种方法在一定程度上可以区分重点物料和普通物料,但是这种分类方法有着明显的缺点:传统的ABC分类法基本上为单因素分类。单因素分类的结果比较片面,需要综合考虑多个因素才能找出真正的关键物料。通讯产品的模块结构非常复杂,一般一个光模块的物料清单就要达近千种,对于一个生产多产品和多型号的新产品试制工厂来说,生产原材料轻易就能超过近万种,因此很难通过一次性的分类操作得到合理分类。为了抓住主要矛盾和某些关键材料,应当采用更加有针对性的融合更多因素的分类方法。

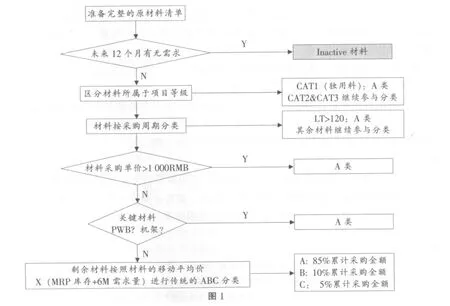

运用ABC多因素综合分类法能够在库存控制方面做到既抓住重点,又能照顾到一般,有利于降低库存水平,节约库存费用,同时对资金的要求也降低了,库存周转率方面也可以得到较好的提升。针对N公司产品的特点,我们引入物料隶属项目的优先等级、采购周期、移动平均价等更多的分类准则进行ABC综合分类。新的分类方法突出优点是:既能有效地将贵重物料独立出来,有效降低库存资金的占有率;又能将没有需求的物料及时甄别出来,可以考虑将其折价出售,减少损失;最后把剩下的物料结合材料的移动平均价和未来6个月的需求量整理出相应分类,使得不同分类物料采用不同的库存控制策略得以实施,下一节将就这点进行重点说明。

分类的模型见图1:

2 不同物料的库存控制方式和订货策略

库存控制策略是研究如何在准时满足客户需求的前提下使库存成本最低。通过ABC多因素分类法,已得出了目前库存中每种材料的重要程度,由于ABC类材料在生产中的用量和价值不尽相同,对于通过ABC分类法得出的物料分类,要采用不同的库存控制方式和订货策略。根据本章基于ABC多因素分类的结果,结合工厂材料的使用特点,我们逐一分析每种材料的库存控制措施。

2.1 A类物料

这类物料是库存管理工作中的重点。A类材料的需求紧急程度通常都很高,虽然A类材料的品种数量少,但因为采购周期长、采购金额高、对项目影响程度高,一旦发生缺货,可能要造成停线待料,设备成本和管理成本损失非常厉害。鉴于A类材料的采购成本较高,为了降低缺货概率及存储成本,对于这种材料的库存控制,可采用定量订购方式作为库存控制模型的订货策略,尽量没有库存或只做少量的安全库存,在数量上做严格的控制。控制的具体措施是:精确计算每次订货量和再次订货量,严格按照预定的数量和时间组织订货。适当减少每次订购量和安全库存量,尽量增加订货次数,要求供应商能够按订单频繁交货,密切跟踪材料的消耗情况,压缩提前期,尽量使实际库存处于较低水平,以节约储存成本。此外,要对库存物料实行定期检查,及时掌握实际库存量、未来需求量和订货点等情况,以保证日常控制工作的正常进行;同时,密切注意市场变动,认真进行市场预测分析,尽可能使订货量符合真实需求,以避免库存积压或缺货。

2.2 B类和C类物料

B类材料的特点是需求紧急程度没有A类料那么高,因缺货带来的损失较小,但是B类材料需求量大,如采用定量订货策略会增加工作的复杂程度,且盘点也不容易,故一般采用定期订货策略。同时,因需求较稳定,N公司对其安全库存的设置量一般为7天的生产用量。对于一部分库存金额很大的B类材料,建议采用供应商管理库存(Vendor Manage Inventory,VMI)。对于N公司来说,使用VMI后公司只负担库存材料的保管成本,因存储造成的自然损耗也由供应商来承担,企业物流运作人员的数量也可以减少,并且不需要提前支付未消耗物品的货款成本,极大地减少了资金的占用。考虑到VMI具有综合议价功效,同时使供应链管理环境下上游的供应商和下游的客户之间信息可以共享、能增强预测的准确性和供货的及时性,有利于保证原材料的及时供应而又不占用资金,节约采购成本,还能减少整个供应链上的库存和不必要的浪费。C类材料主要是标准件和通用件,耗用量大、价格便宜、供应风险小、需求比较稳定、供应商来源比较多,大部分又是国内采购,对它投入过多的管理力量经济效益不大,但它又是库存管理中不可缺少的,因此在不影响生产的前提下,订购模式比较灵活,工厂为了简化作业流程,选择同B类材料相同的订购模型,采用定期订购方式。

定期订货法的订货思路是:每隔一个固定的时间周期检查库存的储备量,根据盘点结果与预定的目标库存水平的差额确定每次订购批量。由于定期订货法与定量订货法的区别只在于是时间驱动还是数量驱动,通常我们可以将定期订货法和定量订货法相结合起来应用。

3 小 结

本文针对N公司各类库存材料的特点,运用ABC多因素综合分类法对库存材料进行分类,根据不同的材料分类选择合适的库存控制策略。通过这一方法,能在不断提高客户满意度的前提下,有效地减少N公司的库存储备量,减少库存占用资金,提高库存周转率,为N公司提供更好的发展空间。

[1]张莉.ABC分析法在库存管理中的应用[J].中国物流与采购,2003(10):47.

[2]刘向东,赵林.供应链中的库存管理模式与机制研究[J].AMTeam.org,2004(6):47-50.

[3]秦建文.多样化物料的库存控制研究[D].上海:上海交通大学(硕士学位论文),2009.

[4]李艳波.多重与多标准ABC分析[J].统计与信息论坛,2000,15(1):78.

[5]杨敏才,王愧林.供应链管理下联合库存控制的研究[J].物流技术,2003(10):36-58.

[6]朱洪昌.经济批量订购模型在供应链管理中的应用[J].前沿,2009(9):71-75.

[7]叶伟龙,李青.ABC库存分类的多准则优化方法[J].辽宁工程技术大学学报(自然科学版),2008,27(5):15-19.