长玻纤增强PP材料脚踏板的研制开发

2012-04-18李菁华杨兆国金文杰

李菁华 杨兆国 金文杰 刘 敏 罗 浩

(中国第一汽车股份有限公司技术中心)

1 前言

目前,商用车脚踏板大量采用铝制材料,铝制脚踏板成型难度大,质量重且成本较高。为更好地实现汽车零件的轻量化,考虑采用强度较高、成型容易的长玻纤增强PP材料替代铝制材料。为此,对国内外的长玻纤增强PP材料进行了多项性能测试,从中选择适宜的材料试制了脚踏板,并对其进行了老化性能试验、疲劳寿命试验及25万km装车道路试验。

2 材料的选择

与金属材料和热固性复合材料相比,以聚丙烯树脂为基材的不同纤维增强的热塑性复合材料具有密度低、质量轻、比强度高、耐腐蚀、易成型且周期短、冲击韧性好、可再生利用等特点。

目前,汽车中的塑料部件多采用短纤维增强热塑性塑料。在短纤维增强热塑性塑料的制造过程中,通常采用螺杆注射成型的普通工艺,纤维在挤出机中与树脂混炼时,由于螺杆和机筒之间的剪切,纤维受到损伤而由原来的6 mm长变成0.2~1 mm(一般在0.7 mm以下)长。由于增强塑料的性能与纤维长度有关,所以短纤维很难用于结构件。

为此,开发了长玻纤增强聚丙烯及其注射成型技术,制备出增强玻纤长度约为10 mm的聚丙烯原料,保证了制品中的玻纤长度为3~5 mm,是采用普通工艺所得玻纤长度的10倍,制品的抗冲击强度可提高3倍。

长玻纤增强材料的制造方法有粒料法和直接法两种。粒料法是先制成半成品粒料,然后再用粒料成型为制品;直接法是在生产线上配混玻璃纤维、塑料及添加剂后直接成型为制品,省去了制作粒料的中间环节。由于直接法对生产设备要求较高,因此本文采用粒料法生产长玻纤增强材料。

粒料法生产的长玻纤增强材料早期曾采用电缆式包覆法生产粒料,但目前比较先进的工艺是拉挤工艺技术。在拉挤工艺生产过程中,玻璃纤维被强制散开,使每根纤维都被覆树脂,因而在注射成型时纤维受螺杆的损伤降到最低程度。与常规的短纤增强材料不同,长玻纤增强材料中的长纤维相互缠绕形成了纤维骨架,能更好地限制各向异性收缩,显著降低翘曲。本文采用拉挤工艺生产长玻纤增强粒料。图1为粒料中纤维的分布方式。

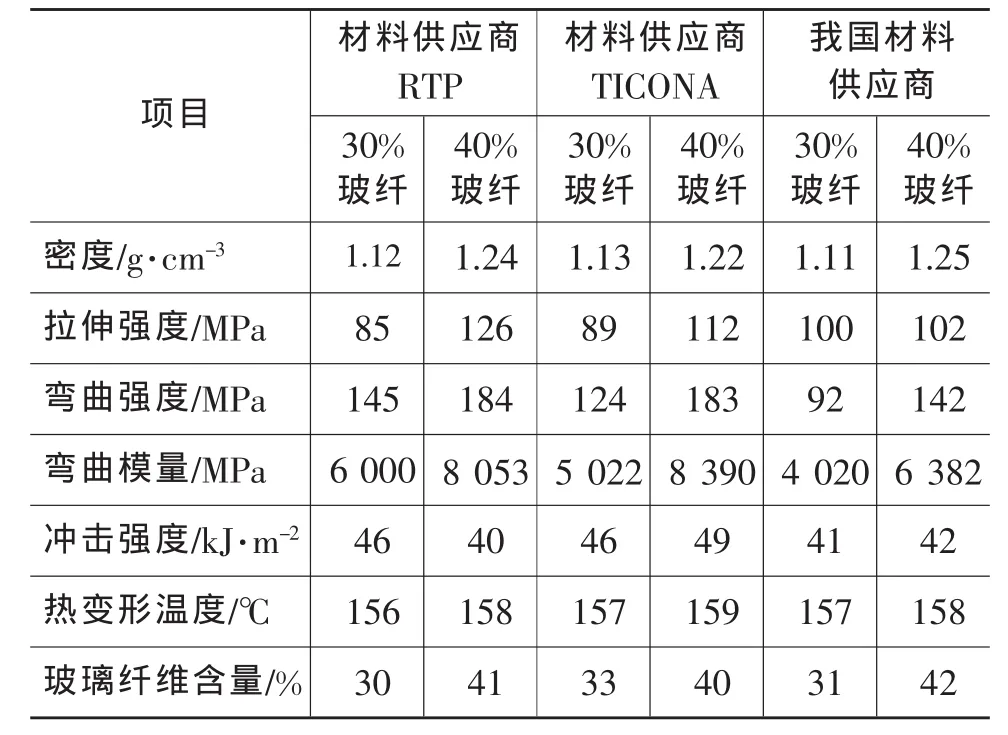

因脚踏板的设计为镂空设计,所以只有保证纤维的均匀性才能保证零件的耐负荷性,且保证玻纤不会产生外露现象。由于脚踏板承载踩踏负荷,受较大的冲击力,因而对材料的机械强度要求较高。表1为测试的不同材料供应商生产的长玻纤增强PP材料的性能数据。其中,RTP和TICONA提供的长玻纤增强材料性能稳定、机械强度较高,能够满足脚踏板制件的使用要求。为此选择了TICONA提供的40%长玻纤增强PP材料进行下一步的产品成型,并对产品性能、生产工艺和产品质量等进行试验。

表1 不同材料供应商生产的长玻纤增强PP材料性能

3 产品结构设计

产品结构设计方案的关键是不仅要保证外观质量,而且能够使产品最大限度地分散承载载荷,保证制品在注塑生产中玻纤分布均匀,减少应力集中点的存在,提高制品的使用寿命。

由于所研制的长玻纤增强PP材料脚踏板要代替原金属制件,因而必须保证其与金属制件的可互换性,所以其结构设计以金属脚踏板的外形尺寸为基础,连接点以车架为基准,采用螺钉连接方式。

设计要求为:一级脚踏板需要在侧面加4个孔,用于固定脚踏板装饰罩;一级脚踏板与车身支架管梁连接时留鱼眼坑,且要保证固定点安装部位避开加强筋;二级脚踏板安装点的设计应保证增大脚踏板与车身支架的连接强度。由于脚踏板的使用工况为经常踩踏承载,因此其结构设计既要考虑减重,又需考虑增加强度。根据以上要求,设计了U型槽与刚性直边交叉结构脚踏板,如图2所示。

由于脚踏板承载时固定点位置的扭矩较大,易产生裂纹,因此根据样件的使用要求,设计了一种新的连接方式——后嵌装螺母结构(见图3)。与预埋螺母工艺相比,此结构具有操作简便、易装配、省时、生产效率高、适合大批量生产等特点,而且为保证样件的强度,在安装点附近进行局部加厚,使用平垫片、方螺母卡口安装。

4 长玻纤增强PP材料脚踏板成型工艺试验

通过MFlow流动性分析,根据长玻纤材料的特点,采用侧进胶、直冲式圆柱形浇口制做了长玻纤增强PP材料脚踏板模具。图4为试制用二级脚踏板模具照片。

利用模具试制产品,对第1轮和第2轮注塑的产品进行了负荷压力试验,但被试产品的承载负荷未达到预期要求,因此对产品设计进行了改进:将外围U型梁的总宽度从18 mm增加到20 mm,以提高外侧边的受力强度;将外侧边的料厚从4.3 mm增加到5.3 mm,加大了外侧边与U型内筋板的厚度差,以有效防止表面收缩痕;原设计方案的5个装配孔位置偏下,受力时易产生应力裂纹,为此将装配孔位置提高了5 mm,以提高承载力;加大了U型槽与刚性直边交叉处的交角弧度,以解决应力集中问题;将产品的脱模斜度增大到1°,使产品脱模更加容易。

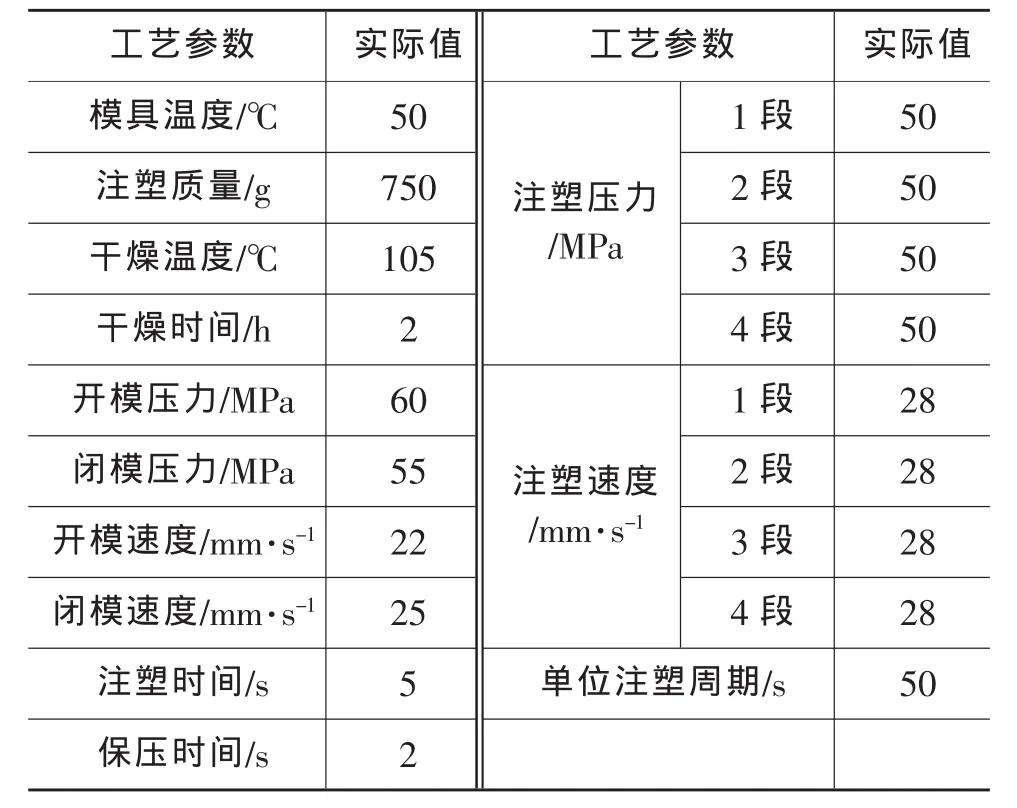

在试制基地进行了产品成型工艺试验,并经过几轮调整后生产出工艺合格的脚踏板产品,获得了稳定的工艺参数,见表2。

表2 工艺参数

脚踏板成型工艺试验结果表明,成型工艺性稳定,工艺参数易调整及控制,产品质量可靠,安装点位置无偏差,能够满足产品的安装要求。

5 产品性能试验

为验证所研制的脚踏板是否满足产品的使用要求,对样件进行了各项性能试验。

5.1 老化性能试验

老化性能试验条件及结果如表3所列。

表3 老化性能试验结果

经检测,所研制的脚踏板在耐热性、耐寒冲击性、耐气候老化性、耐热老化性、耐溶剂性、耐冷热交变性等方面均未出现异常现象,产品性能优异。

5.2 疲劳寿命试验

采用MTS零部件试验台15 kN作动器进行了脚踏板的疲劳寿命试验。通过对实车踩踏工况的分析,制订的疲劳寿命试验条件为:位移控制精度(静态)为0.5%F.S,疲劳试验载荷方波为0~1 600 N,疲劳试验频率为10次/min。脚踏板固定加载方式如图5所示。

经过设定的10万次疲劳寿命试验后,脚踏板未出现异常缺陷,试验次数增加至20万次后仍未出现损坏现象。由此可见,长玻纤增强PP材料脚踏板完全能够满足使用工况。

5.3 装配及道路试验

经过25万km的工地路及省道公路的道路试验,未发现所研制脚踏板发生变形、开裂、磨损、滑脱等异常使用情况;该制件状态与初始装配制件基本一致,未发现变形、变色、粉化、龟裂等异常情况,四周固定点装配位置均未见损坏或异常变化。

6 结束语

对国内外数种长玻纤增强PP材料进行了性能测试,并对该材料的成型工艺及制品性能等进行了综合评价。结果表明,所研制的长玻纤增强PP脚踏板产品性能达到了标准要求;长玻纤增强PP脚踏板质量为0.7 kg,铝制脚踏板质量为1.5 kg,长玻纤增强PP脚踏板实现了降重50%、成本降低20%的目标。

1 胡朝晖,姜勇,郭飞飞.玻纤增强PP复合材料的制备及其性能研究.塑料工业,2011,39(11):35~36.

2 李金钊.玻纤增强聚丙烯料的研制.工程塑料应用,1997,25(3):13~16.

3 申欣,孙文强,李艳霞,等.高抗冲玻纤增强聚丙烯的研制.工程塑料应用,2001,29(10):8~10.