双转台式五轴机床后置处理中的最优选解问题研究

2012-02-26熊蔡华

代 星,熊蔡华,丁 汉

(华中科技大学数字制造装备与技术国家重点实验室,湖北 武 汉 430074)

自由曲面广泛存在于航空航天领域的复杂零件中,通常采用五轴联动机床进行加工[1]。其加工程序一般采用CAM软件生成刀位文件,并通过后置处理,将其转化成驱动特定机床运动的NC程序。

五轴后置处理与机床构型相关,Sakamoto and Inasaki将五轴机床归为3类[2],Lee and She给出了3种典型五轴机床构型的逆向运动学公式[3]。注意到这些工作并没有考虑到非依赖轴行程极限与多解选择的问题。当选解不当,将有可能造成碰撞。本文在分析了五轴加工中由于选解不当造成的碰撞问题的基础上,提出了一种优化选解五轴联动后处理方法。

1 五轴加工中的碰撞现象

用MIKRON HSM600U五轴联动机床加工某型号燃油机叶轮。该机床为BC轴式双转台五轴联动铣床。

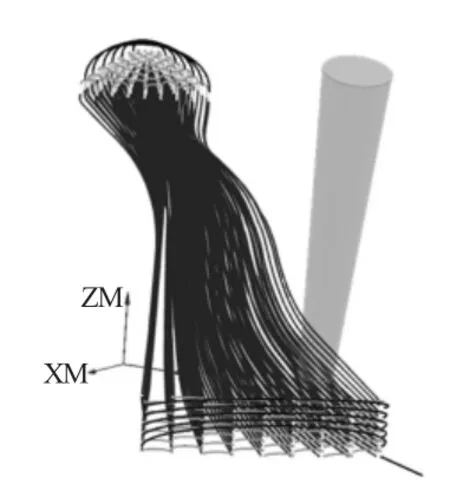

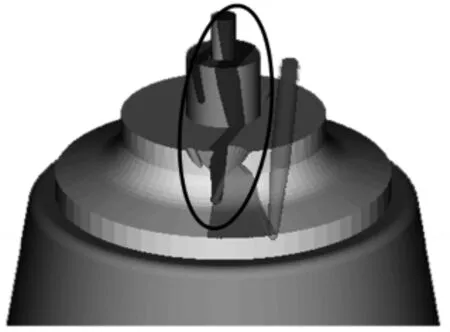

加工之前,首先用CAM软件规划好无干涉的刀具路径(如图1所示),导出加工叶轮的刀位源文件简称CLSF。再用配置好的商用后置处理软件对CLSF进行后置处理,生成NC程序。最后,用VERICUT仿真软件构建加工机床模型,导入NC程序模拟加工过程,出现刀具切坏毛坯并和夹具发生严重碰撞的现象(如图2所示)。

图1 规划的刀路

图2 仿真中的碰撞

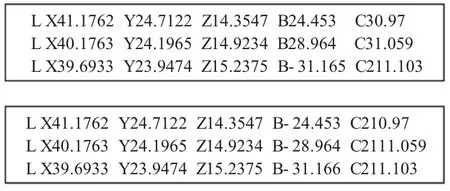

查看如图3所示的NC程序段发现:两行相邻的NC代码之间,出现了B轴角度和C轴角度的大幅变化。五轴刀路规划一般采用小线段插补,两行相邻的刀轴矢量之间平滑过渡,通过后置处理生成NC程序,却出现旋转角度之间大幅的变化。这种大幅旋转,破坏了规划刀路时运动的平滑性,导致该加工程序不能用于实际的加工。

图3 异常的NC程序段

2 五轴后置处理旋转轴双解的产生

第一节中所述碰撞的产生,实际上是由于后置处理时选解不当造成。以MIKRON HSM600U双转台机床为例,来说明双解产生的原因。该机床有两个旋转轴B轴和C轴,其中B轴为非依赖轴,而C轴旋转中心轴随着B轴的旋转而改变为依赖轴。

当该机床旋转轴转动量均为0时,刀轴矢量为[0 0 1]。若B轴旋转θB,C轴旋转角度为θC时,对应刀位文件中刀轴矢量为[i j k]。平动轴的移动并不影响刀轴矢量,则刀轴矢量与旋转角度之间的关系,可用如下简化的方程式表示

非依赖轴B轴的两个解分别记为θB1、θB2,依赖轴C轴的两个解对应的两解记为θC1、θC2。

表1 旋转轴两组解及其关系

由表1可以看出,同一刀位数据反求出的非依赖轴B轴的两个旋转角度解互为相反数,而依赖轴C轴的两个旋转角度解相差180°。

3 五轴后置处理旋转轴双解选择

双摆台式五轴联动机床,旋转轴的非依赖轴通常有着不对称的正负行程区间极限值。例如MIKRON HSM 600U机床B轴的运动行程区间为-110°~30°,两个极限值分别为 -110°和 30°。B 轴的负向运动区间为-110°~0°,行程为-110°。B轴的正向运动区间为0°~30°,行程为30°。我们称行程较大的运动区间,称为优势区间,对应的极限值称为优势角记为Ba;反之为劣势区间,对应的极限值称为劣势角记为Bd。

根据表1可知图3(异常NC程序段)第二行旋转轴所对应的另一组解是B31.166 C31.103,由于该组解中B轴超过正向运动区间0°~30°,是机床不可达的位置,必须舍弃满足运动平滑性的该组解,造成旋转轴大幅旋转。这种超程舍解破坏了相邻行NC程序的平滑过渡。需要指出的是:这种现象并不是不能避免的。

假设待处理的刀位点总数为N,若孤立地处理每行的刀位数据则理论上有2N组不同的NC程序。据表1知,同一刀位数据计算出的依赖轴两解相差180°,假设该刀位数据反求出两个解,相对前一行NC程序中依赖轴旋转角度,一个将旋转一个较小的角度θ,另一个将旋转180°+θ。

为了保证NC程序所代表的机床路径满足刀位规划时相邻刀具路径的平滑性,反求依赖轴的两个解的选择,应依赖上一行NC程序中依赖轴的角度值,使得依赖轴旋转量最小,否则旋转量接近180°。满足依赖轴旋转量最小原则的NC程序数量为2,因为首行刀位有两组解,随后的每行NC程序的求解,均依赖于上一行NC程序,则衍生出两组满足平滑要求的NC程序。

这两组NC程序都能保证运动平滑,不会出现相邻NC程序行致使旋转轴大幅旋转。但并不能保证是在机床旋转轴的行程极限内,需要进一步分析。以下同时考虑到待处理的刀位文件以及机床旋转轴行程极限来阐述选解算法。

首先扫描刀位文件中的所有刀轴矢量 [i j k]中的k值,确定其最大值kmax和最小值kmin,求最小k值kmin对应最大的旋转角度 Bmax=arcos(kmin)。Bmax为刀位文件中非依赖轴B轴的最大旋转量,分3种情况逐一分析。

3.1 最大旋转量的3种情况分析

(1)情况一。若非依赖轴最大旋转量Bmax>优势角绝对值|Ba|,则无论首行刀位选择哪一组解,生成的NC程序都存在不可避免的超程,该刀路无法用该机床加工。

(2)情况二。若非依赖轴最大旋转量Bmax≤劣势角绝对值|Bd|,则无论首行刀位选择哪一组解,生成的两组NC程序都在行程极限以内,原则上两组NC程序都满足加工要求。但考虑到机床路径最短,先计算依赖轴的两个解,选择依赖轴旋转量最小的角度,作为首行刀位对应的依赖轴的解,进而确定对应的非依赖轴解。

3.2 完成后置处理过程

(1)将n赋予初值,n=2;

(4)n值自增 1。

(5)重复本节(2)、(3)、(4)步,直到完成最后一行刀位数据的转换过程即n=N。

根据选解算法,编写了如图4所示的MIKRON HSM600U专用后置处理软件,对于同一刀路文件进行后置处理,生成了NC程序。该程序在VERICUT仿真软件中进行仿真,并没有出现干涉问题。并用于MIKRON HSM 600U机床实际加工,有效避免了碰撞,加工出了叶片(如图4所示)。

图4 后处理软件,仿真过程,实际加工

图5 (RTCP)NC程序段修改前后对比

4 结束语

本文研究了一个燃油机叶轮加工的实例,分析了其碰撞原因,并提出了一种综合考虑双解选择与非依赖轴行程极限的后置处理算法,成功解决了加工中的碰撞问题,有一定的现实意义。

[1]Y H Jung,D W Lee,et al.NC Post-processor for 5-axis Milling Machine of Table-rotating/Tilting Type[J].Journal of Materials ProcessingTechnology,2002,(130-131):641-646.

[2]SSakamoto,I Inasaki.Analysis of Generating Motion for Five-axis Machining Centers[J].Trans.Jpn.Soc.Mech.Engr.Ser,1993,C 59(561):1553-1559.

[3]R S Lee,C H She.Developing a Postprocessor for Three Type of Five axis Machine Tools[J].Int.J.dv.Manuf.Technol,1997,(13):658-665.

[4]杨胜群.Vericut数控加工仿真技术[M].北京:清华大学出版社,2010.