基于NC程序段的提高数控加工监控阈值与信号同步的方法*

2018-10-09付玉龙朱绍维李卫东马术文

付玉龙,韩 雷,朱绍维,李卫东,马术文

(1.西南交通大学 机械工程学院,成都 610031;2.成都飞机工业(集团)有限责任公司 制造工程部,成都 610092)

0 引言

数控加工监控过程中,为了实现对信号的监控,需要对实时采集的信号设置正常的阈值区间,之后依次读取和对比阈值和信号,判断刀具的加工状态。对监控过程的准确性影响较大的因素是阈值与信号同步的准确性。阈值与信号的相对时间同步是指对信号进行监控时,将当前加工状态采集的信号与对应状态下的阈值进行比较。对于阈值与信号的同步,主要存在两种方法:一种是基于坐标,即在NC加工监控过程中,使用具有机床坐标信息的监控阈值,并同时采集机床的实时坐标与监控信号,通过对比阈值和信号的坐标实现阈值和信号的对应[1-2]。这种方式往往由于监控阈值与实时信号的坐标精度不足,而导致监控精度不高甚至失效。另一种是基于绝对时间,使用具有机床加工时间信息的监控阈值,并与实时信号以零件某加工过程的启动时间为基准进行同步,如德国ARTIS监控系统中的标准监控模式[3-6]。但是在这种同步方法中信号采集频率容易出现波动,导致长时间监控后,无法实现信号与监控阈值的准确同步。

本文针对数控加工监控过程中监控阈值与采集信号的精确同步问题,对绝对时间同步方法进行了改进,提出了基于NC程序段的相对时间同步方法。该方法不仅实现了监控阈值与采集信号的实时监控,而且对同步误差进行计算和校准,提高了监控准确性。

1 监控阈值的获取

数控加工监控需要实时采集机床信号,并与监控阈值进行实时比较。因此,监控过程包括监控阈值的获取、监控阈值与信号同步两方面的内容。数控加工过程监控的阈值提取方法主要通过两种方法:

(1) 利用对加工过程中的信号进行归纳和分析,消除信号中的杂音和干扰,得到信号的特征信息,然后对特征进行决策分析来获得信号的阈值信息,达到对信号进行监控的目的。用于对信号处理的方法十分丰富,在传统的加工监控过程中多使用时域、频域分析以及统计分析等,现向时频域分析和智能分析技术等方向发展[7]。

加工某NC程序段的Tc为:

式中,Tc为某NC程序段的加工时间;xm、ym、zm为当前NC程序段结束的工件坐标;xm-1、ym-1、zm-1为上一NC程序段结束的工件坐标;F为当前加工段号的进给速度。

在每段NC代码加工过程中能采集到数据的个数:

式中,m为某NC程序段采集数据的个数;f为数据采集频率。

由于采集的数据个数不一定能完全被n整除,因此剩下少于n个数据计算出一个阈值。所以计算出阈值个数应向上取整,阈值个数为:

式中,a为某NC程序段的阈值个数;n为计算单个阈值需要的数据个数。

NC程序段中阈值包含的加工信息如表1所示。

在衡水老白干酒业公司选相同生产工艺的不同班组进行连续生产对比试验,在试验组使用清洁化处理的稻壳,在对照组使用传统清蒸的稻壳(两种稻壳的清蒸时间一样),分别取原酒进行理化指标、微量成分、感官品评分析。

表1 单个NC程序段的阈值包含信息

本文采用统计分析方法,通过计算连续n个采样数据的最大值,得出该加工状态下信号的上阈值。

2 阈值与监控信号的同步

2.1 同步误差分析

在实际监控过程中,需要依次读取阈值和信号进行数值对比。当系统采集频率出现波动时,信号的采集位置出现相对时间的前后波动,导致阈值和信号会出现一定的同步误差。当误差大到一定程度后会导致阈值和信号出现错位的情况,因此需要在每个NC程序段段号加工完后计算误差。具体同步误差Δt计算如下所示。

Δt=t1-t2

式中,t1为阈值的绝对时间;t2为信号的绝对时间;Δt为信号与阈值之间的时间误差。

2.2 同步误差消除

当系统采集频率正常时,在每个NC程序段中采集的数据和计算阈值时采集的数据个数是一致的,不存在同步误差。但如果采集频率出现波动,可能出现阈值和信号个数不一致,产生无法同步的问题。对出现以下的情况的同步误差消除方法进行说明。

(1) 监控信号超前

图1 出现情况后的处理方法

(2) 监控信号滞后

图2 出现≤Δt情况后的处理方法

在监控时,对各NC程序段加工结束时的同步误差进行判断。当阈值和监控信号的个数出现差别时,需要在下一程序段重新进行与阈值型号进行同步。以便消除误差。

(3) 机床倍率变化

在监控过程中,在加工工件比较复杂的位置时,出于对加工过程平稳性的要求,会适当的调整主轴倍率或者进给倍率。当调整主轴倍率时,加工参数会导致功率等信号减小,此时监控信号不会超过阈值,不触发报警;当调整进给倍率时,导致信号在当前程序段采集的数据个数和阈值的不一致,导致监控失效。解决机床倍率发生变化而监控失效的处理方法如图3所示。

图3 机床倍率变化处理流程

通过对实时加工机床倍率的检测,当机床加工倍率出现变化时,直接跳到下一程序段,进行阈值和信号的同步,避免由于倍率变化影响整个监控过程。

3 实验验证

为了验证本文同步方法的准确性,采用某刀具磨损监控系统进行数据采集和同步误差计算。监控系统的采集频率为8Hz,即1/f=0.125s。对某零件进行两次重复数控加工,将第一次采集的数据作为阈值保存,将第二次采集的数据分别采用绝对时间同步和采用基于NC程序段的相对时间同步方式进行比较,计算两次加工的同步误差。

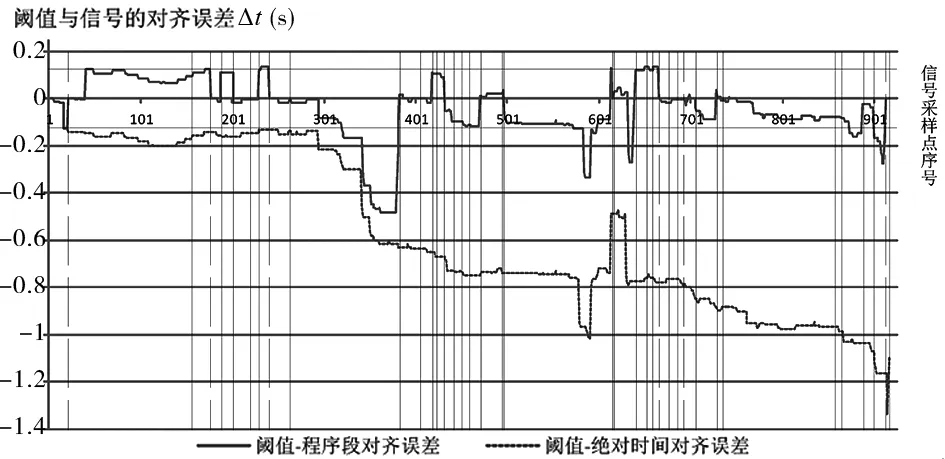

进行同步误差分析,以信号采样点序号为横坐标、Δt为纵坐标绘制对比误差图,将加工过程根据程序段号用竖线分为多段,如图4所示。

图4 阈值-时间/阈值-程序段对应的同步误差

通过对比两种同步方式,可以看出在绝对时间同步方法中,由于采样频率的波动导致阈值和信号的同步误差不断累积(最高为1.338s),导致后期监控失效。而在基于NC程序段相对时间同步方法中,在每NC程序段结束时计算阈值和信号的同步误差,并对超差程序段进行实时校准,保证下一个程序段的开始误差在0.125s内。

实验中共加工38个程序段,在基于NC程序段的相对时间同步方式中,在NC程序段加工结束时误差超过0.125s而进行误差清除的程序段有6处(虚线处),在加工过程中,监控程序段开始和结束时都未超过0.125s,而在程序段中间同步误差超过0.125s的程序段有11段,出现了对不同步的情况,监控失效。有27段整个的加工过程同步误差均少于0.125s,监控过程未失效。相对于基于绝对的时间同步方法(在第2段误差开始超过0.125s,后续36段加工已经失效)误差始终在一个合理范围内,提高了监控的准确性。

4 结论

本文针对数控加工监控阈值与信号之间,由于机床调整或者采集系统的采集过程不稳定产生采集频率波动,导致监控阈值与信号不能实现实时同步的问题,提出采用基于NC程序段的时间同步方法,通过计算不同NC程序段结束时监控阈值与信号的同步时间误差,并对监控过程进行调整,使监控阈值与信号之间同步时间误差得到消除。

实际加工实验表明本文提出的方法能够有效提高监控过程的准确性,避免因为同步误差的累积导致监控失效,可以应用到实际加工过程中。