基于多点切触的数控机床加工刀位轨迹生成方法*

2024-01-12刘敏

刘 敏

(扬州市职业大学, 江苏 扬州 225009)

0 引 言

在自由曲面的数控加工过程中,多点切触的数控机床加工刀位轨迹生成方法的选取非常重要。因为在不同的加工对象的要求下,对于某些情况,在相同的加工部件中,会出现两种或者更多的加工方式。所以,刀位轨迹生成方法的正确与否,将会对数控加工的品质和效率造成直接的影响[1]。在评估刀位轨迹好坏的标准中,刀位轨迹的总长度、连续性和方向一致性是衡量刀位轨迹好坏的重要标准。此外,对刀位轨迹的计算也是实现数控加工的基础和核心内容,因此,刀位轨迹的合理选取给数控加工的工艺设计提供了许多方便。伴随着科学技术和生产技术的不断发展,CAD/CAM技术也随之得到了迅速的发展,它在自由曲面曲线建模理论和数控加工过程中的刀位轨迹生成算法上也都有了一定的发展。

近十多年来,国内外众多专家和工程师对数控机床的切削技术进行了深入的探索,并取得了长足的进步,其在工业中的运用也日益普遍。在工业领域,如何产生无干扰刀位轨迹,已成为一个很有挑战性的问题,也是一个很热门的课题。对于具有通用外形的表面,如何利用适当的产生方法产生刀位的位置路径,仍然存在着巨大的难度,有待于进一步的研究[2]。综上所述,非干扰刀位轨迹的产生技术,涉及到了加工工艺、曲面几何等诸多领域,具有较大的跨学科性质,因此其研究的困难程度也是相当高的,许多问题都有待深入探讨。

笔者针对传统轨迹生成方法存在效果差的问题,具体对数控机床加工刀位进行了轨迹生成研究,并得出可通过多点切触的方法生成数控机床加工刀位轨迹。验证分析结果可为数控机床加工刀位轨迹分析提供一定的参考价值,具有一定的应用优势。

1 多点切触的数控机床加工刀位轨迹的生成

1.1 多点切触基本原理

文中研究的是基于曲面上多点切触刀轨刀位轨迹驱动线的刀位优化计算生成相应的刀位点轨迹及左、右加工残留曲线[3]。多点切触刀位轨迹优化算法可以获得较大的切削带宽,为了发挥这一优势,避免刀轨驱动线规划过程中造成切削带宽的损耗,基于当前刀轨驱动线的加工残留曲线进行下一条刀轨驱动线的规划,在最大化切削带宽的基础上,使得相邻刀轨驱动线满足给定残留高度e。

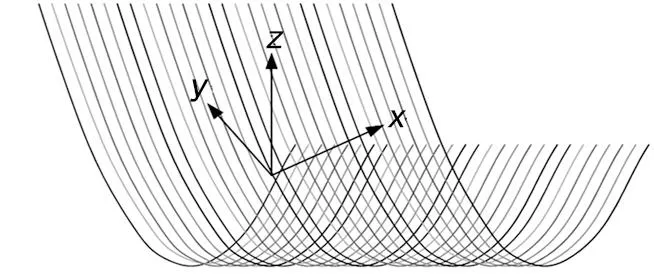

曲面上的刀轨驱动线规划如图1所示,S为被加工曲面,S1为被加工曲面的等残高偏置曲面。首先根据被加工曲面的边界生成初始加工残留曲线SC0,基于初始加工残留曲线偏置得到第一条刀轨驱动线DC1,并在第一条刀轨驱动线DC1的基础上,递推生成后续刀轨驱动线。图2是刀轨驱动线生成的流程图。

图1 曲面上的刀轨驱动线规划

图2 刀轨驱动线生成基本流程

1.2 多点切触加工的几何变换

在多点切触加工刀位优化计算及轨迹生成中存在大量的空间几何变换,包括曲面网格点、刀位离散点等空间点的几何变换以及坐标轴等空间向量的几何变换[4]。空间点的几何变换主要分为平移变换和旋转变换,空间向量的几何变换原理与空间点的几何变换基本相同,唯一的区别在于空间向量不存在平移变换,以下以如图3所示的空间点的几何变换为例进行介绍。

图3 平移变换

图3中,对于空间内一点P(xp,yp,zp),将其沿单位向量v平移一定距离d,则平移变换可表示为:

(1)

式中:MT(v,d)为平移变换矩阵;vx、vy、vz为单位向量v的分量;PT为平移变换后的空间点。

空间点的旋转变换则可以分为绕三个坐标轴的旋转变换,如图4(a)所示,空间点P(xp,yp,zp)绕x轴的旋转变换可表示为:

图4 绕坐标轴旋转

(2)

式中:M(x,θ)为点P绕x轴旋转θ角的旋转变换矩阵,Px为旋转变换后的空间点。同理,如图4(b)所示,空间点P(xp,yp,zp)绕y轴的旋转变换可表示为:

(3)

式中:M(y,θ)为点P绕y轴旋转θ角的旋转变换矩阵,Py为旋转变换后的空间点。如图4(c)所示,空间点P(xp,yp,zp)绕z轴的旋转变换可表示为:

(4)

式中:M(z,θ)为点P绕z轴转θ角的旋转变换矩阵,Pz为旋转变换后的空间点。

1.3 轨迹生成

1.3.1 B样条插值

现有的CL路径方法以断面交叉处为切入处,通过与刀位数据点相连,形成刀位的直线轨迹,通过最优方法产生的直线运动曲线较准确。通过对刀位的曲面进行拟合,可以对刀位轨迹进行光顺处理,这是当前刀具在刀位点上产生刀位运动轨迹的重要手段。而对曲线进行拟合法又可以划分为对曲线进行接近和对曲线进行插补[5]。曲线近似则是指对数据点的适当近似,所用的数据不需要通过原有数据值,只要满足数据点的要求就可以了。图5(a)是一条接近m+1个数据点的曲线,在该曲线上,最大的错误限制E被规定,各数据点Qi在该直线上的投射到该曲线上的竖直距离是近似错误e,并且使得∀ei≤E,并且该曲线经过第一个端点Qe和最后一个端点Qm,也就是说e0=em=0。在对数据进行内插时,需要对数据进行全部的处理,这样才能保证数据的准确性。图5给出了一条曲线,该曲线上有5个数据点,并且在每一个数据点上都有一个一阶的引导,内插的这条曲线通过了全部已知数据。在刀具横断面交叉处的刀位轨迹的产生过程中,要求刀位轨迹通过各个刀具位置,以确保数控加工程序的行走准确性。故应选用曲线内插法。

图5 曲线的拟合

B样条曲线、曲面因其几何不变性、凸包性、保凸性、变差减小性和局部支撑性而成为一种通用的曲线和曲面刻画方式,其在计算机辅助设计中得到了广泛应用。在刀位点处,可以采用 B样条线内插的方式进行刀位轨迹定位。B样条曲线的插补可分为同质与异质两类,前者仅适合于数据点极平均的情形,而后者不受这一约束。该方法产生的刀位点具有一定的随机性。为此,提出了一种利用三次不一致 B样条曲线进行刀位轨迹定位的算法。

k次不均一B样条曲线通常被界定为:

(5)

式中:a≤u≤b;{dj}为控制顶点;{Ni,k(u)}为定义在非周期及非均的节点矢量U={a,…a,up+1,…,um-p-1,b,…b}(共同含有节点m+1个,且每个节点a和b都含有m+1个节点)上的k次不均一B样条基函数。一般来说a=0,b=1。

取决于局部支撑性,k次不均一B样条曲线也可被界定为:

(6)

式中:ui≤u≤ui+1。

对于给定的m+1个数据点qi(i=0,1,…,m),其三次B样条插值曲线方程如下表示:

(7)

式中:u∈[ui,ui+1]⊂[u3,un+1]。在满足样条曲线的内插条件下,按顺序对其定义区域中的结点进行代换,并利用重新结点,使其第一端和最后端的控制点与型值点相一致,从而可以构建出一个方程组:

(8)

上述的方程组包括n-1个方程式,不能在n+1个控制点上进行运算,可以添加端点的边界条件,并添加两个方程式。在第一端和最后端的二阶导矢值为0的情况下,选取一个任意端点的二阶导矢值,它的相应的函数关系是:

(9)

通过对上述公式的解法,即可获得所需的控制顶点的信息,并将其应用到最后的内插曲线中。

1.3.2 刀位轨迹生成流程

刀位轨迹的生成过程如图6所示。

图6 生成刀位轨迹流程

在刀位轨迹的产生过程中,需要选择刀位点的原始位置,并通过获得相应的点集得到相应的刀位接触点,从而得到相应的刀位接触线。在此基础上,通过对刀位接触区域(Z-map C类型)的分析,获得刀位接触区域的部分表面特性,确定目前刀位接触区域的初始位姿,根据现有刀位的位置信息,获得刀位接触区域的部分表面信息。对刀位的位姿进行辨识,在不符合条件的情况下,对刀位的位姿进行最优化;若符合条件,就会对切割线间距附近的刀位接触点及刀位点进行统计。在计算了目前的刀位接触点路径之后,再对其是否为最终的一条路径进行判定,判定的结果为“否”时,将对邻近的刀位接触点进行插值,判定的结果为“是”时,将会输出相应的刀位轨迹。

依照该过程,使用Matlab软件对测量数据进行处理,选取了直径为6 mm的平底刀生成加工刀位轨迹,表面加工精度设置为0.1 mm,得到的半精加工路径如图7所示。

图7 生成加工刀位轨迹

2 实验分析

2.1 算法有效性验证

在Windows平台VC++ 2017环境下,使用Intel(R)Cre(TM) i7-9700 3.00GHzCPU,16GB内存PC机进行算法及相关对比算法计算,以验证文中多点切触加工刀位轨迹生成算法的有效性。所采用圆环面刀位的参数为环心圆半径R=3 mm和圆角半径r=1.25 mm,加工残留高度容许值设定为0.05 mm。图8、9分别为所用三角网格曲面A和三角网格曲面B在不同视图下的原图,曲面A包含6 154个三角面片、3 174个面片顶点,曲面B包含2 264个三角面片、1186个面片顶点。

图9 三角网格曲面模型B

图10(a)、(b)为两个曲面上生成的刀轨驱动线,从初始加工残留曲线开始,经过刀轨驱动线的偏置和调整,曲面A上生成了24条刀轨驱动线,曲面B上生成了14条刀轨驱动线。从图10中可以看出,为了保证等残留高度,在曲率变化较大的区域,相邻刀轨驱动线对应点间的行距较小,曲率变化较小的区域,相邻刀轨驱动线对应点间的行距较大。

图10 覆盖整个曲面的刀轨驱动线

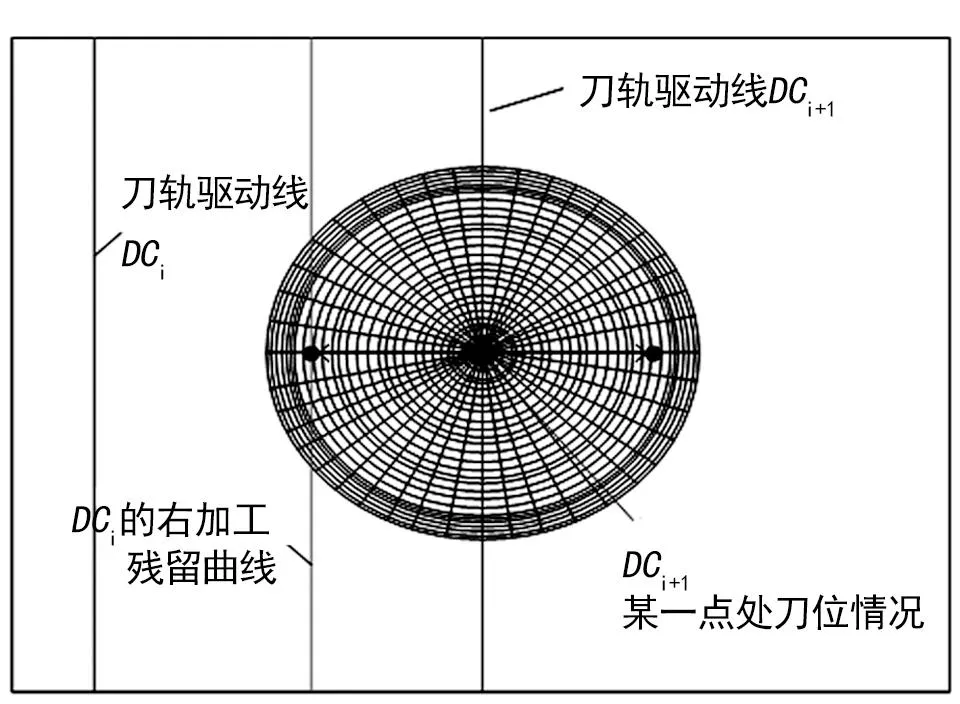

图11为曲面A上的刀轨驱动线任取一点的刀位情况,刀位的左残留点与上一条刀轨驱动线的右加工残留曲线上对应点近似重合,由此可以看出在该刀位处相邻刀轨驱动线满足等残高要求。

图11 某一驱动点处刀位情况

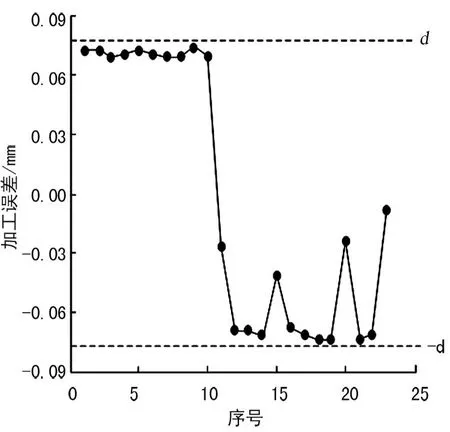

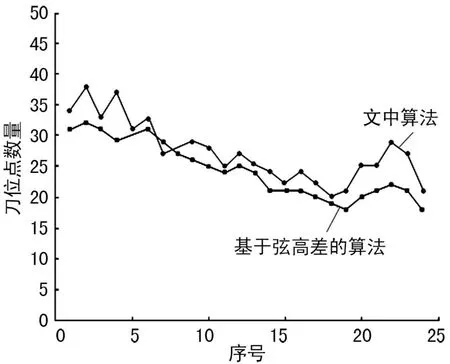

在步长规划后,以加工误差集合(相邻刀位+插入的中间刀位)中的最大值代表刀位在相邻刀位点间的曲面加工误差。图12为曲面A其中一条刀轨驱动线上每一组相邻刀位点之间的加工误差分布情况。根据图12可以看出,刀轨驱动线上任意相邻刀位点之间的加工误差都是满足给定加工误差容许值要求的。图13为曲面A每一条刀轨驱动线上文中步长算法和基于弦高差的步长计算方法的刀位点数量对比。根据图13可以看出,在大部分刀轨驱动线上,文中步长计算方法得到的刀位点数量要少于基于弦高差的步长计算方法,可以获得更大的步长。

图12 加工误差分布情况

图13 刀位点数量对比

2.2 算法对比分析

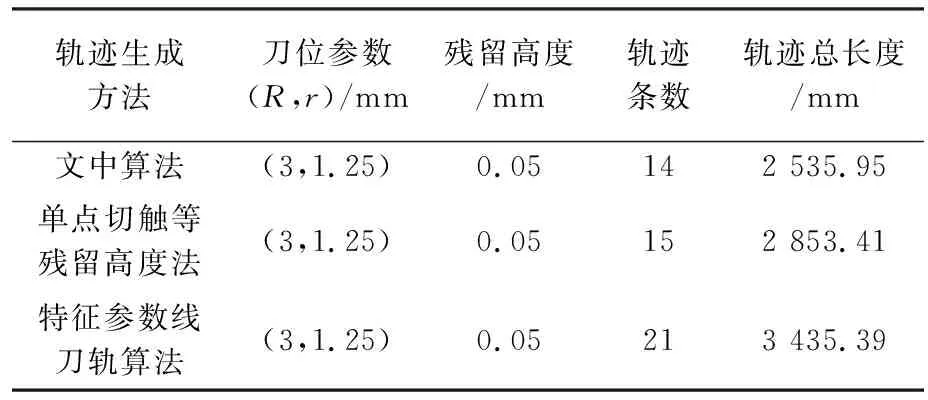

为进一步验证所提算法的轨迹生成效果,两种算法均以曲面边界作为第一条刀位轨迹,偏置生成的后续刀位轨迹分别如图14、15所示。表1、2为文中算法和两种对比算法在两个曲面模型上轨迹数量和轨迹总长度的数据对比。

表1 曲面模型A三种算法的数据对比

表2 曲面模型B三种算法的数据对比

图14 单点切触等残留高度法

图15 特征参数线刀轨规划算法

通过图10、14、15三种算法的轨迹生成效果图和表1、2的数据可以看出,单点切触等残留高度法通过行距计算,以曲面边界作为第一条对刀位轨迹进行偏置,虽然能够满足等残留高度要求,但由于单点切触思想的限制,相邻刀位轨迹的间距要小于文中算法。

特征参数线刀轨规划算法属于多点切触加工轨迹生成方法,它以IRCM刀位算法为基础,将曲面边界作为第一条刀轨驱动线,并迭代生成后续刀轨,虽然IRCM算法相对于单点切触刀位算法可以获得较大的切削带宽,但在刀位轨迹规划过程中采用等参数线法的思路,以最小切削带宽对应的左、右参数线为基准生成后续刀轨驱动线,造成了切削带宽的损耗,若曲面复杂程度越大,切削带宽的损耗越大,且相邻轨迹不满足等残留高度的要求。

文中算法结合等残留高度法和多点切触刀位算法,从初始加工残留曲线开始,以切削带宽为偏置距离生成刀轨驱动线,并通过调整达到等残留高度,轨迹数量和轨迹总长度要少于两种对比算法,因此可以一定程度上提升加工精度和加工效率。

3 结 语

文中结合多点切触理论和传统单点切触等残留高度法,对五轴数控加工多点切触刀位计算效率和轨迹生成进行了研究,虽然取得了一定的研究成果,但有些工作仍需要改进和完善,主要包括以下几点。

(1) 在刀位优化计算过程中虽然能够避免刀位与曲面的局部干涉,但仍需要考虑到全局干涉问题。

(2) 在刀轨驱动线的刀位计算及偏置过程中,也没有考虑驱动线内相邻刀轴矢量变化的光顺问题,还需进一步研究以促进环形刀位多点切触加工的实际应用。

(3) 对于文中生成的刀位数据,后续还需进行后置处理才能加工出具体的曲面零件。