机械结构设计中抗磨损的改造方法

2012-02-20周云其

周云其

(宁波永望电子科技有限公司,浙江 宁波 315175)

伴随着机械自动化生产方式的广泛应用,生产型企业更加依赖于机械设备的加工制造。鉴于机械结构磨损,对成套设备造成的不利影响,需及时设计有效的抗磨损方法,优化改造机械设备的应用性能,降低实际生产故障的发生率。

保护好机械设备结构性能,关系着生产效率、产品品质、加工成本等多项指标的控制。机械结构决定了成套设备的运转性能,也是设计环节中需要严格控制的构造内容。传动结构,是设备的核心组成部分,负责传输各类动能以提供机构运转,从局部上协调了机器的操控性能。磨损过度,是机械设备应用期间常见的问题,传动机构设计需注重抗磨损改造方案的优化设计。本文根据传动机构不同的结构,提出了有效的抗磨损设计方法。

1 传动机构磨损造成的危害

我国市场经济正面临着经济全球化、经济区域化两种发展局势,新时期的市场环境,刺激了生产型企业加工制造模式的改进,引入大量机器设备辅助产品加工,是必不可少的。自动化生产,带动了经营效益的增收,提高了先进设备及其科学技术的应用效率。

另一方面,过度依赖于机械设备加工生产,也导致机器结构出现不同程度的磨损问题。传动机构磨损,具有多方面的潜在危害。

(1)性能危害。传动机构在机械设备中,是极为重要的构造部分,由多个传动配件组装而成,承担着传输、改变、调节动力的作用。传动机构磨损量偏大,直接降低了动力机器的运转性能,无法正常调控动力大小,设备无法按照正常的指令完成作业。如:在齿轮传动结构中,大小尺寸磨损过多,齿距误差偏大,由于齿轮配合不紧密,而降低了设备的运行效率。

(2)安全危害。零配件磨损,容易引起瞬间性的脆裂,使正常运行的机器设备出现突发性故障,扰乱了内部机构的动力传输秩序[1]。以链传动为例,由金属链条带动齿轮运转,齿轮或金属链条磨损过度,两者之间配合的紧密性减弱,金属链条断裂,引起了机器故障。若链传动处于高转速运行,金属链条飞出,易击伤操作人员,对机械设备、操作人员均是很大的危害。

(3)生产危害。各种机械设备,是生产型企业加工制造的主要工具,如果传动结构发生磨损事故,就会影响零配件加工制造流程的顺利进行。

机械磨损引起生产危害的表现:一是故障,传动结构磨损量超出标准范围,生产设备的故障发生率提高,阻碍了企业生产活动的持续性;二是效率,产品加工效率与预期的产量指标不一致,返工处理次数增多,而影响了生产效率。

2 齿轮传动的抗磨损设计

齿轮传动是机械设备典型的传动机构,属于两齿轮的轮齿相互啮合传递动力和运动的机械传动。齿轮传动由两个大小不一的齿轮配件组成(如图1),并且按照适当比例,设计出轮齿、齿槽、端面、法面、齿顶圆、齿根圆等重要参数。

图1 齿轮传动图示

齿轮作为传动机构,是提供动力的主要部分,其磨损量偏差,容易损坏机械设备的操控性能,以及运行期间故障发生率提高等问题。目前,齿轮传统分为闭式、开式两种,抗磨损设计方案,需根据不同的情况而定。

(1)闭式齿轮传动。造成齿轮传动磨损的主要机理,是由于两齿轮表面接触产生摩擦力,持续运行后,机械能转换为热能,金属配件放热过程引起高温,而磨损了齿轮。闭式齿轮传动的抗磨损设计,应重点加强齿轮结构的抗疲劳强度,使齿轮在动力运行中发挥出较好的强度性能[2]。如:选材设计应用高强度的金属材质,维持齿根弯曲疲劳强度的正常状态;两齿轮均为硬齿面,且齿面硬度相同时,抗磨损设计要结合具体的设备情况而定。

(2)开式齿轮传动。与闭式齿轮传动相对应的是开式齿轮传动,这种传动结构抗磨损设计的关键在于维持齿根弯曲疲劳强度,以达到抵抗磨损危害的作用。如:设计人员按照企业机械生产的作业荷载,以及设备运行规模的大小,为了延长开式齿轮传动的寿命,可视具体需要而将所求得的模数适当增大。可针对开式齿轮传动结构设计润滑结构,选择合适的润滑油进行润滑处理,降低齿轮运行时产生的磨损,或事先对材料热化处理,以减小其粗糙度。

3 链传动的抗磨损设计

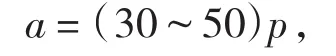

链传动的核心构件,是链条、链轮,利用链条将具有特殊齿形的主动链轮的运动和动力,传递到具有特殊齿形的从动链轮的一种传动方式(如图2)。

图2 链传动结构

从传动效率判断,链传动在组合结构方面进行了优化改进,选择了两个链轮作为受力的载体,由于链轮处于固定状态,传动时很少出现松动、位移等问题。但链传动的磨损率较高,易产生噪声、振动等,且链条在高速传动状态下易断裂。其抗磨损设计如下:

(1)链轮齿数。设计齿数需参照链传动的荷载大小,也可根据链轮型号规定齿数。大链轮,齿数量较少,方便了链条与齿轮之间的配合;而小链轮,齿数多一些为好,有助于提高链传动的运动平稳性及减小动载荷。从原则上来说,抗磨损设计中一般链条节数为偶数,链传动组装则无需使用过渡接头。为使磨损均匀,提高寿命,链轮齿数最好与链节数互质。

(2)链条节距。理论研究显示,链传动中的节距越大,整个传动部分承担荷载的性能越好。实际应用情况却是相反的,链条节距变大,链轮在高速转动下的冲击力也随之增大,对链传动构件的耗损越严重。这一特点,为抗磨损改造设计提供了指导。设计时应尽可能选用小节距的链,重载时选取小节距多排链的实际效果,往往比选取大节距单排链的效果更好。

(3)中心距和链长。链传动机构的中心距大小与链条长度,决定了机械传动的运行效率,以及链条与链轮之间所形成摩擦力的大小。考虑到链轮受磨损程度的控制,设计中需严格控制中心距与链条的长度。一般可取中心距

最大中心距≤80 p。

链条长度用链的节数表示[3]。按带传动求带长的公式,可导出由此算出的链节数,须圆整为整数,最好取为偶数。

4 其他传动机构的抗磨损设计

随着我国工业科学技术的发展,机械自动化生产逐渐取代了传统产品加工制造模式,大量先进的数字化设备,得到了推广应用。除了齿轮传动、链传动,机械传动机构抗磨损设计还需注意绳带传动、蜗轮蜗杆传动的抗磨损设计,这两种结构是新型机械设备比较常见的组合形式。

(1)绳带传动。这是一种利用摩擦力的传动方式,由主动轮、从动轮、传输带等三大结构组成。绳带传动具备结构简单、组装便捷、稳定性强等优点,适用于中小型机械传动设备。因长时间处于高速运转工作条件,绳带传动同样面临着磨损问题,尤其是皮带磨损较大。设计改良方案,应结合主动轮、从动轮的运行要求,选择高性能皮带以维持良好的运转状态,两个动轮的间距大小也要严格控制。

(2)蜗轮蜗杆传动。蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力,蜗轮与蜗杆在其中间平面内,相当于齿轮与齿条,蜗杆又与螺杆形状相似。蜗轮蜗杆采用了旋转式螺旋结构,两个组件配合运行,需要承受的力学荷载更大,蜗轮蜗杆的磨损量更多[4]。为了避免传动磨损问题,蜗轮蜗杆改良设计,要考虑蜗轮杆的长度,保持与蜗轮周长一致,避免尺寸标准不一,造成的过载传输。

5 结束语

总之,源自于各方面的竞争压力,导致机械制造企业的经营面临巨大的挑战,往往约束了企业长期经营目标的实现。针对传统机械结构形式进行优化改造,有助于改善设备生产运行的性能,降低成套设备故障的发生率。抗磨损设计,是机械传动机构的重要改良措施,设计人员必须要参照传动机构的性能特点,加强抗磨损结构的改良处理。

[1]魏永英.机械传动结构磨损现象造成的危害分析[J].机械设计与制造,2010,26(12):54-56.

[2]冀晓红,郭 红.基于计算机平台机械传动结构三维模型的建立[J].机械研究与应用,2011,19(7):43-45.

[3]姜晓阳.齿轮传动结构的机械特点及设计要点研究[J].中国重型装备,2011,23(6):17-18.

[4]何静生.机械传动机构中链传动与绳带传动性能的对比[J].青岛科技大学学报,2011,30(7):44-45.