基于ADAMS的门式起重机“啃轨”现象影响因素分析

2012-02-20戴小琴柳忠良

戴小琴,李 虎,柳忠良

(上海振华重工(集团)股份有限公司,上海 200125)

门式起重机在运行过程中,若车轮轮缘与轨道侧面接触,就会产生水平侧向推力,引起轮缘与轨道的摩擦及磨损,这种现象通常称为“啃轨”[1]。在正常情况下,起重机的车轮轮缘与轨道之间,应保持一定的间隙。车体在行走过程中,可能由于各种因素的影响,导致无法平衡而产生倾斜或者跑偏,车轮就无法保证在轨道面中间运行,严重时会造成“啃轨”[2~4]。

国内外在起重机“啃轨”问题研究中,多以精确控制为主要研究方向,研究如何实时调整起重机侧向偏移。

比如德国KRUPP公司设计制造了580 t/102 m造船门机自动纠偏装置[5];

武汉科技大学谢剑刚等人设计了一套变频调速纠偏装置等[6]。

而从制造角度研究,主要是提高车架和车轮的安装精度、增加桥架结构的刚度、采用特殊车轮形状等。有时这些措施的纠偏效果,也不是很理想[7~8]。

随着起重机在各行业的广泛应用,特别是超大型万吨级起重机的使用,使得起重机自身结构在“啃轨”现象中成为需要考虑的因素。

本文以起重机结构尺寸、自身总质量和重心位置变化为研究对象,运用虚拟样机技术,通过试验设计和DOE优化分析,得到起重机结构和自身总质量在啃轨现象中的影响及敏感度。

1 试验设计分析

1.1 参数化建模

在ADAMS中定义好设计变量及其取值范围,并完成设计变量与模型参数相关联,将模型元素的参数,用设计变量来代替,此时设计变量值的变化,就会引起模型元素参数的变化,修改设计变量的值,就是修改模型元素参数的值,从而实现参数化建模[9]。

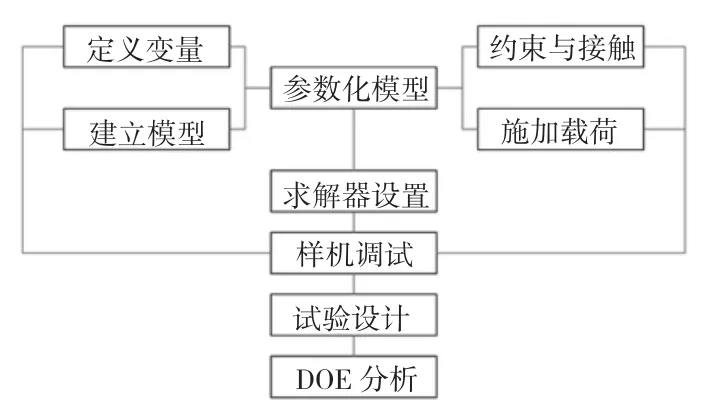

参数化建模流程图如图1所示。

图1 参数化建模流程图

在ADAMS中,将门式起重机结构尺寸和自身总质量定义为变量,需要注意的是当尺寸变化时,其自身总质量也会发生变化,为了消除设计变量之间的干扰,在结构设置定义时,赋予构件一个固定的质量,这样不论尺寸如何变化,质量一定,其产生的重力也就一定。

起重机自身总质量的变化,通过改变重力加速度来实现。变量分为轨道宽度DV_rail_depth、起重机高度 DV_stand_Height、起重机长度 DV_downboom_length和起重机自身总质量DV_weight。

对模型的特征点进行参数化处理,根据样机几何结构特点,设置若干点,这些点定义的样机的一些特殊位置,是构造其几何形体的基准点。

具体参数化设计如表1所示。

表1 参数化设计

1.2 目标函数及载荷的定义

起重机在“啃轨”过程中,必然有车轮向轨道一侧偏移的情况出现。当这个偏移量大于车轮和轨道之间的间隙,就发生“啃轨”。为了便于研究“啃轨”现象,本文通过定义起重机在行走过程中,车轮偏移量为设计目标函数,讨论此设计目标函数如何变化时,偏移量最小。

ADAMS提供4种类型力的选择:作用力,柔性连接力,特殊力和接触力。

由于起重机运行工况不同,吊重载荷也有多种情况变化。本文研究的是整机运行时的“啃轨”现象,也就是出现侧向偏移,所以在运行时,施加一个水平侧向力,来模拟吊重载荷或自然风等引起的侧向分力。

1.3 优化计算方法

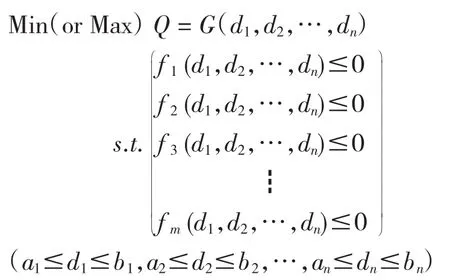

参数化分析是在设计变量的基础上,将设计变量 d1,d2,…,dn作为变量,这样设计目标 Q 与 d1,d2,…,dn构成了一个函数关系

同时设计变量还要满足一定的约束方程

优化的过程,就是设计变量在满足约束方程和取值范围内,使目标设计达到最优。总体方程如下:

其中s.t.是对目标函数的约束条件,通过在ADAMS中定义边界条件来完成约束方程的建立。

1.4 求解器设置

为了有效地改变仿真步长、控制仿真精度,采用分段精度设定的求解器命令方式,具体实现命令如下:

SIMULATE/DYNAMIC,END=2.0,STEPS=2000

SAVE/SYSTEM,FILE=E:/hh/cmd/t1.sav

RELOAD/SYSTEM,FILE=E:/hh/cmd/t1.sav

SIMULATE/DYNAMIC,END=4.0,STEPS=5000

SAVE/SYSTEM,FILE=E:/hh/cmd/t2.sav

RELOAD/SYSTEM,FILE=E:/hh/cmd/t2.sav

SIMULATE/DYNAMIC,END=5.0,STEPS=3000

1.5 试验设计结果与分析

通过ADAMS/view的试验设计,研究轨道宽度DV_rail_depth、起重机高度 DV_stand_Height、起重机长度DV_downboom_length、起重机自身的总质量DV_weight在设定范围内变化时,将这些变量的取值成组,研究这些变量的不同组合,对目标函数的影响情况。仿真的结果如图2所示。

图2 试验设计结果

第一排第二幅图,是以起重机侧向偏移量为目标函数获得的曲线变化图,其余4幅图,是各个变量在取值范围内的变化曲线。

从仿真结果可以看出,在侧向偏心载荷的作用下,随着起重机高度增高、轨道宽度增宽、长度增长以及自身总质量增大,起重机的侧向偏移量趋于减少。

2DOE优化分析

2.1 DOE分析方法

(1)对每一个变量,输入最小、最大和最可能估计数据,并为其选择一种合适的试验分布模型。

(2)计算机根据上述输入,利用给定的某种规则,快速实施充分大量的随机抽样。

(3)对随机抽样的数据,进行必要的数学计算,求出结果。

(4)对求出的结果,进行统计学处理,求出最小值、最大值以及数学期望值和单位标准偏差。

(5)根据求出的统计学处理数据,让计算机自动生成概率分布曲线和累积概率曲线(通常是基于正态分布的概率累积S曲线)。

(6)依据累积概率曲线进行项目风险分析。

通过对各个设计变量的模拟计算,获得各变量的直方图,如图3所示。

图3 设计因素直方图

图3 中给出了各设计变量的均值、方差、标准差、最小值、最大值及变化范围。

2.2 DOE优化分析

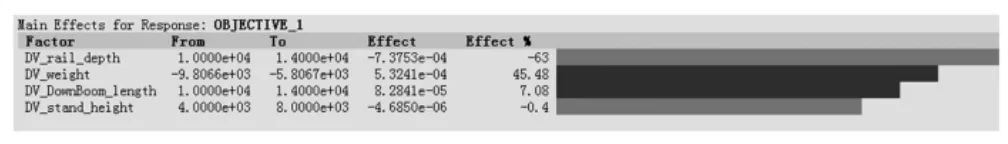

在ADAMS/View中试验设计分析后,得到了各变量变化对目标函数的影响,为了能更好地了解变量的性能,有效地区分关键参数和非关键参数,将这些变量在ADAMS/Insight中进行DOE分析,评估各变量的敏感度,如图4所示。

图4 敏感度分析结果

从仿真结果可以看出,轨道的宽度DV_rail_depth敏感度最大,effect%=63%;起重机自身总质量DV_weight的敏感度比较大,effect%=45.48%;起重机长度DV_downboom_length的敏感度小,effect%=7.08%;起重机高度DV_stand_Height的敏感度最小,effect%=0.4%。

3 结束语

本文从门式起重机结构和自身总质量的角度,来研究起重机的“啃轨”现象。从分析结果表明,在合理的范围内,增大结构尺寸、增大自身总质量,会使“啃轨”现象避免或减轻;通过DOE优化分析可知,轨道的宽度和起重机自身总质量,是影响啃轨的重要因素,而起重机的高度和长度则相对影响较小。

在门式起重机实际设计过程中,在满足工况中的技术参数、工作级别、载荷、强度以及安全可靠等前提下,通过改进起重机的结构和重心位置,可以更好地避免“啃轨”现象的发生。本文为门式起重机的设计,提供一定的理论指导和技术支持作用。

[1]张质文,等.起重机设计手册[M].北京:铁道出版社,1998.

[2]李国英,孙 良.桥式起重机大车啃轨故障的分析及消除[J].中国设备工程,2001,(10):58-59.

[3]王君实,黄乃石,梁 风.桥式起重机啃轨问题分析与检测[J].技术监督纵横,2000,(3):43-45.

[4]徐 杰.基于ADAMS的岸边集装箱起重机结构动力学仿真研究[D].武汉:武汉理工大学,2010.

[5]Posiadala B.Effect of Vibration in Hoist System on Dynamics of Truck Crane[J].Z.Angew Math.Mech.,1996,76(S5):403-404.

[6]谢剑刚.起重机运行自动纠偏及治理啃道系统开发[J].工业安全与环保,2003,29(6):55-57.

[7]Lobov,N A Masyagin,A V Dulev,I A.The Lengthening the Life of Bridge Crane Track Wheels[J].Soviet Engineering research,1989,23(1):103-106.

[8]Towarek Z.The Dynamic Stability of a Crane Standing on Soil During the Rotation of the Boom[J].International Journal of Mechanical Sciences,1998,(40):557-574.

[9]唐文献,李 虎.基于ADAMS的某舰炮供弹系统仿真研究[J].江苏科技大学学报,2010,24(1):61-65.