钛合金切削力建模与试验研究

2012-02-20高连生袁云霞

高连生,袁云霞,张 辉

(北京航空航天大学 机械工程及自动化学院,北京 100191)

随着航空航天技术的发展,越来越多的钛合金结构件被采用。然而,钛合金是典型的难加工材料,其具有导热性系数低、高温化学活性高和弹性模量小等特点。随之而来的是低加工效率、低加工品质及刀具磨损严重等问题,这些已经成为航空航天制造领域突出的难题。

切削力是研究切削过程的重要物理量之一,其大小和变化对工件加工品质、刀具磨损和寿命等具有影响。发展钛合金高速切削技术,准确地预测切削力,对于优选切削用量、刀具结构参数以及提高加工精度,具有积极的指导意义。

1 钛合金的切削特性

钛合金切削产生的切屑为锯齿形切屑,一些学者对锯齿形切屑成形机理进行了研究,并解释为绝热剪切(或热塑性失稳)[1~3],其实质为材料由于热特性差,切削时产生局部高温,使得材料的热软化效果,超过了加工硬化的效果,造成材料软化和屈服,剪切区强度下降,形成集中剪切滑移。

Komanduri[4,5]等人认为,钛合金切削中锯齿形切屑的成形,可以分为两阶段:在第一阶段,主剪切区产生塑性失稳和应变集中;在第二阶段,刀具运动使前刀面上的材料变成切屑。就每一节切屑而言,是先发生小的塑性变形,而后发生塑性失稳,与下一节切屑发生剪切滑移。

钛合金切削时的剪切滑移变形,集中在很窄的区域,剪应变和应变速率均很大,而切屑其他部分的变形相对很小,集中剪切滑移的宽度,只有数微米到数十微米,与普通切削相比,需要考虑切削过程中的尺度效应。

应变梯度理论,已成功解释了材料微观变形时的尺度效应,Liu应用泰勒位错的非局部应变梯度理论,定义材料的本构方程[6],仿真铝A15083-Hll6的微切削过程时,考虑了应变梯度效应,比较了有无应变梯度效应仿真结果的差异,认为考虑材料的应变梯度,能更好的表示切削过程中的尺度效应。

本文基于应变梯度理论,建立了钛合金切削力预测模型,并设计了正交切削试验测量切削力,比较测量值与计算值,验证了切削力模型的可靠性。通过分析试验结果,阐明了切削参数对切削力的影响规律。

2 基于应变梯度理论的钛合金切削力预测模型

钛合金切削变形中的集中剪切滑移宽度,只有数微米到数十微米,可认为只有单一剪切面,但此剪切面相对刀具是运动的。为简化模型,只集中剪切滑移变形,其余部分变形可忽略不计,则根据力的平衡原理,模型中产生集中剪切滑移所需的作用力决定切削力。在塑性失稳开始瞬间,剪切面滑过刀尖点,产生集中剪切滑移,因此在塑性失稳瞬时,对切削过程起决定作用。

此时,模型类似Merchant切削模型,但随着切削的进行,剪切面以切屑速度向上移动。所以,以塑性时刻失稳为参考,切削力模型为

其中,

切向力Ft沿切削速度方向;

进给力Ff沿切削厚度方向;

aw为切削宽度;

ac为切削厚度;

β为摩擦角;

Ф为剪切角;

γ0为刀具前角;

τs为剪切应力。

Taylor位错理论描述了剪切应力与位错密度的关系,表示为

其中,

材料中常系数αc取0.3~0.5[7];

G为剪切模量;

b为伯格斯矢量的大小;

ρtotal为总位错密度;

ρSSD为统计存储位错密度;

ρGND为几何必需位错密度。

统计存储位错,表示的材料单轴拉伸参考流动应力σref可从下式得出

几何必需位错密度ρGND与有效应变梯度η之间的关系如式(4)

流动应力与剪切应力之间的关系可表示为

有效流动应力σ计算为

将式(3)和式(4)代入式(6),得

从而,剪切应力表示为

Joshi模型基于平行剪切区的有效应变梯度为[9]

其中,L为剪切区长度。

集中剪切滑移带为厚度△y很小,只有数微米到数十微米,可认为集中剪切滑移带是厚度为△y的平行剪切区,应变梯度可适用Joshi模型,此时的L等于梯形节段下边界长度

将式(9)和式(10)代入式(8),得

代入式(1),得

3 正交切削试验

3.1 试验条件

切削力试验测量系统,一般由机床、刀具、工件、测力仪、电荷放大器、数据采集箱、数据采集系统及PC机组成,其组成原理如图1所示。

图1 测量切削力的试验系统组成原理图

工件:钛合金Ti-6Al-4V(TC4),尺寸为 150 mm×150 mm×150 mm,σb=1 100 MPa,σs=1 000 MPa,δ=14%。

刀具:三特维克R300 1240 E-PM GC1025型号刀片,刀杆直径为32 mm,两齿。

铣削方式:顺铣。

切削测力仪:Kistler 9257B测力仪,测量范围-5~5 kN,灵敏度7.5 pc/N。

机床:北航自行研制的试验平台,三坐标铣床。主轴功率4.5 kW,最高主轴转速8 000 r/min。

3.2 试验方案与分析

试验采用正交试验法,试验采用的因素有:切削速度 νc,每齿进给量 fz,切削深度 ap,切削宽度 ae。

各因素均取3个水平,进行四因素三水平的等水平正交实验L9(34)。

表1 切削力试验L9(34)正交试验设计表

表2 切削力试验结果

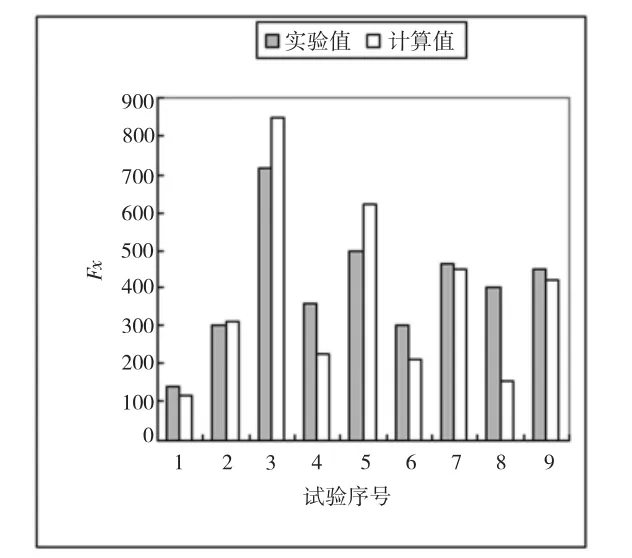

由图2和图3可知,Fy的试验值和模型计算值相差很小,基本一致;Fx的试验值与模型计算值,有的很接近,有的相差较大,但基本在合理范围内变动。

图2 Fx试验值与计算值两两比较

图3 Fy试验值与计算值两两比较

表2中,比较了X向分力和Y向分力的试验值与模型计算值,去除一个异常值,结果表明Fx误差不超过30%,平均误差低于20%,Fy的误差约为10%,平均误差低于10%。误差分析结果表明,模型具有一定合理性。

根据表3的试验结果,将各因素三水平所对应的切削力取平均值,记录于直观分析表并据此做出表中各因素对切削力影响的直观图。可以做出直观分析表3,由此得出切削力直观分析图4(a)、(b)、(c)、(d),从中可以看出各切削参数对切削力的影响程度及变化趋势。

表3 正交设计实验结果的直观分析表

图4 切削参数对切削力影响的直观分析

切削力的大小和切削参数的选择,有着直接的关系,不同的切削参数,对切削力变化起着不同的作用。

由图4(a)可知,进给力和切深抗力变化极其微小,主切削力略有变化,但变化较小,说明高速切削钛合金时,切削速度对切削力的影响较小。

由图 4(b)、(c)、(d)可知,随着切削用量的增加,x、z向分力均略有增加,且近似呈线性增加,但总的说来,Fz随切削参数的变化不大。3个方向分力随参数变化的程度不同,对y向分力影响最大,体现在Fy近似直线,斜率的绝对值比另外两直线的要大;对3个方向切削力影响程度的大小顺序都为:切削深度ap>每齿进给量fz>切削宽度ae>切削速度νc。

4 结束语

建立了基于应变梯度理论的钛合金切削力预测模型,切削力模型预测值与试验值相比,平均误差不超过5%,说明模型具有一定的合理性,切削中应用应变梯度理论预测切削力是合理的。

进行正交切削实验,对钛合金TC4以不同的切削用量进行切削,测量切削力,应用多因素直观分析法分析切削力试验值,可得:在钛合金高速切削中,主切削力基本大于进给力和切深抗力;主切削力随着进给速度、轴向切深、切削宽度的增大而会增大,减小而减小,这主要是因为这些参数变化,直接改变切削面积大小,而切削力随切削面积变化;切削用量对切削力影响程度大小顺序为:切削深度ap>每齿进给量fz>切削宽度ae>切削速度νc。

[1]C Zener,J H Hollomon.Problems in Non—elastic Deformation of Metals[J].Journal of Applied Physics,1946,17(2):69-82.

[2]R Recht.Catastrophic Thermoplastic Shear[J].Transactions of ASME,Journal of Applied Mechanics,1964,186(31):189-193.

[3]M C Shaw,A Vays.The Mechanism of Chip Formation with Hardened Steels[J].Annals of the CIRP,1998,47(1):77-82.

[4]R Komanduri,R Brown.On the Mechanics of Chip Segmentationin Machining[J].Journal of Engineering for Industry,Trans,ASME,1981,(103):33-51.

[5]Takehara M,Matrumoto Y,et al.Inlerlaminar Shear Strength of C/C Composites at Elevated Temperature[J].Tanso,1996,173(5):168-171.

[6]R Komanduri,B F Von Turkovich.New Observations on the Mechanism of Chip Formation when Machining Titanium Alloys[J].Wear,1981,(69):179-188.

[7]K W Kim,W Y Lee,H Sin.A Finite Element Analysis for the Characteristics of Temperature and Stress in Micro-machining Considering the Size Effect[J].International Journal of Machine Tools&Manufaeture,1999,(39):1507-1524.

[7]M F Ashby.The Deformation of Plastically Non-homogeneous Alloys[J].Philosophical Magazine,1970,(21):399-424.

[8]A Arsenlis,D M Parks.Crystallographic Aspects of Eometrically-necessary and Statistically-stored Dislocation Density[J].Ac ta Material,1999,47(5):1597-1611.

[9]S S Joshi.An Explanation for the Size-effect in Machining Using Strain Gradient Plasticity[J].Journal of Manufacturing Science and Engineering,2004,(126):679-685.