YJ17型卷烟机烟丝通道前后短导板的改进

2012-02-20李立群邓镜标

李立群,邓镜标

(广东中烟工业有限责任公司 梅州卷烟厂,广东 梅州 514016)

YJ17型卷接机具有稳定性好、可靠性高、操作简单、维修方便等优点,是国内卷烟生产的主流机型之一。在生产普通香烟时,由于烟丝的填充率较低,成品烟支的空头率和废品率都能够满足企业的生产要求。但是,在生产高档香烟时,由于烟丝加工工艺、粗细程度和填充能力等方面的不同,烟丝束经过平整盘修剪后,重新进入烟丝通道时,烟丝束紧头端产生了偏移,导致产品烟支的空头率偏高,给产品品质带来了不良影响,企业的生产成本也相应增高。因此,如何改进供料成条的相关部件,提高供料成条机对不同牌号烟丝的适应性,是提高YJ17型卷烟机运行稳定性所面临的重要问题之一。

针对这种现象,经过研究供料成条机吸丝成型系统的工作原理,对烟丝束紧头端偏移进行了深入的原因分析,并通过对供料成条机中烟丝通道前后短导板的改进,使烟丝束在经过烟丝通道时,紧头端不产生偏移,满足了生产工艺的要求,有效降低了烟支空头率,同时保证了产品品质。

1 吸丝成型系统的工作原理

经过松散、除杂后的烟丝,到达吸丝成型系统,负压气流将抛丝辊抛入吸丝道内的烟丝牢固吸附于透气的网孔吸丝带下方,随着吸丝带的连续运转,形成连续的烟丝束,进入平准器的修剪工序。平准器是利用两只旋转方向相反的圆盘,以修削吸丝带下的多余烟丝,将符合设定净质量的烟丝束,送到卷制成型机成型系统的烟枪中。

在平准器的上方,有一条吸丝成型槽,主要由安装于气室上的前后共4块导板组成,即2块长导板和2块短导板。烟丝通道前后短导板的主要功能,是对经过修剪后的烟丝束进行导向,使其重新进入吸丝成型槽,按照既定的路线运行,进入到下一个工序卷制成型系统。

2 烟丝束紧头端偏移的原因分析

通过对烟丝束成型部分的检查,发现前后短导板的位置有明显的磨损痕迹。经分析,无论是普通品牌的烟丝,还是高档品牌的烟丝,设备在高速运转的状态下,烟丝束经过平整器劈刀修剪后,在重新进入烟丝通道前后短导板的时候,都与前后短导板产生了一定的摩擦,致使磨损出现。

然而,由于不同牌号烟丝的加工工艺、粗细程度和填充能力等方面的不同,在生产普通品牌香烟时,紧头端容易控制,产生的偏移量小,对产品烟支的空头率影响不大。

但在生产高档品牌香烟时,由于高档品牌的烟丝细且长,而且膨胀烟丝的比重比普通品牌普遍较高,因此烟丝的填充能力高,密度相对较低,从而紧头端的烟丝量也相对偏少。当经过平准盘修剪后的烟丝束,重新进入吸丝成型槽时,由于烟丝通道前后短导板入口角度不足,对烟丝束产生了一个向后的阻力,使得原本修剪好的紧头端烟丝,在阻力的作用下,最终向后发生偏移。

然后,烟丝束在卷制成型、切割成双倍烟长的烟支时,由于烟丝束紧头端已经产生了偏移,切割点已经不是紧头端所在的位置,烟支的烟头必然是松散、不紧凑的。随后,在烟条分切和接装滤嘴的工艺过程中,烟丝/烟末在高速旋转的情况下脱落,由此造成空头多、废品多的现象。

经过以上的原因分析可知,烟丝通道前后短导板对烟丝束产生的阻力,是导致紧头端偏移,进而产生烟支空头多、废品多最根本的原因。

3 改进思路

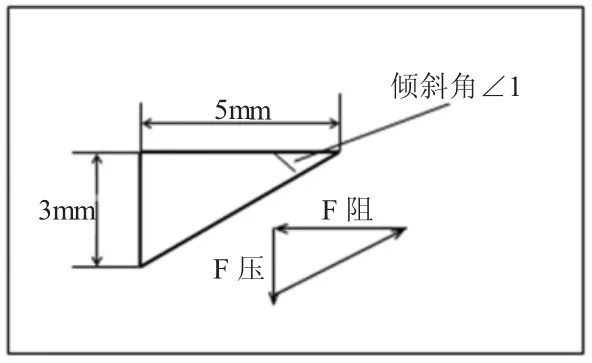

经过测量,入口角宽度比烟丝束宽度大3 mm,顺沿长度为5 mm。根据烟丝束与短导板的受力情况,画出受力分析图,如图1所示。

图1 受力分析图

经过平整器修剪后的烟丝束,其中有一小簇烟丝超出烟丝通道的宽度,对烟丝通道产生一个阻力F阻,该阻力F阻会产生一个垂直于烟丝输送平面的压缩力F压。F压越大,压缩量越大,越容易造成烟丝束紧头端位置的偏移。列出公式

从公式中可以看出,在阻力一定的情况下,倾斜角越小,F压越小,压缩量就越小。

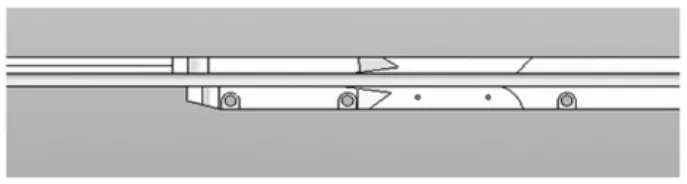

因此,采取加大倒角以减少阻力的方法,对前后短导板进行相应的改进。经过多次模拟试验和试运行,将烟丝束入口角的宽度加大到5 mm,顺沿长度加大到35 mm。图2为前后短导板改进的示意图。

图2 改进后短导轨的示意图

4 改进效果

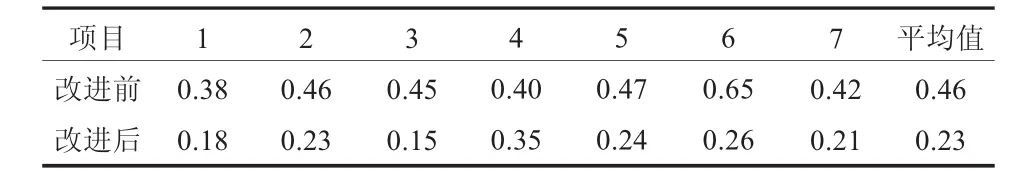

安装调试后,在生产运行中,对改进后的设备的运行情况进行在线观察,设备对不同牌号烟丝的适应性增强。在生产高档香烟时,空头烟支数量明显减少,废品率从0.46%左右降低到0.23%(如表2),达到了企业对卷烟设备废品率控制在0.3%以下的要求。同时通过在线对烟支外观品质进行监控,未发现烟支存在任何产品品质缺陷,改进效果明显。最后,将此项改进推广到其他机台。

表1 改进前后废品率对比表 (单位:%)

5 结束语

通过对烟丝通道前后短导板的改进,有效解决了生产高档卷烟时空头率高和端部落丝合格率低的问题,降低了原辅料的消耗,降低了企业生产成本,降低了工人的劳动强度,提高了设备的有效作业率,降低了产品品质隐患的风险,保护了消费者权益。

[1]《YJ17-YJ27卷接机组》编写组.YJ17-YJ27卷接机组[M].北京:中国科学技术出版社,2001.