从高炉除尘灰中综合回收碳、铁和锌的试验研究

2012-01-23杨大兵

杨大兵,陈 萱

(武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉,430081)

随着我国钢铁工业的飞速发展,对钢铁生产过程中所产生的高炉除尘灰提出开发利用的需求,所以近年来对高炉除尘灰的回收与利用已成为业内研究的热点[1-4]。当前高炉除尘灰的利用仅限于磁选提铁或浮选提碳,利用价值不高。由于高炉除尘灰的常规选别研究已有报道,为此,本文基于选冶联合工艺,对某厂排放的高炉除尘灰进行综合回收铁、锌、碳的试验研究,以期为选冶联合工艺处理高炉除尘灰提供依据。

1 试验

1.1 原料

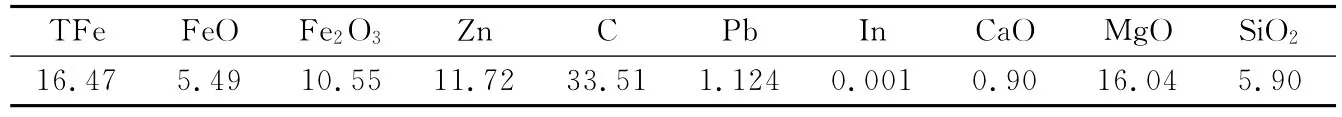

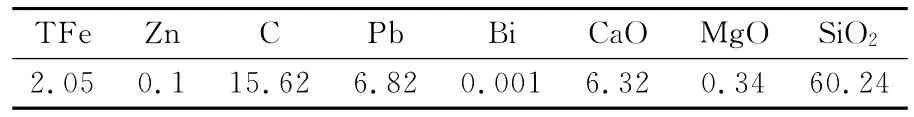

本试验所用原料为某厂排放的高炉除尘灰,先将高炉除尘灰进行混匀、溜分后,提取试样。试样的化学成分如表1所示,试样的粒度筛析结果如表2所示。

表1 试样的化学成分(wB/%)Table 1 Chemical compositions of the sample

表2 试样的粒度分布和元素含量Table 2 Particle size distribution and element contents of the sample

由表2可看出,试样粒度组成较细,-0.074 mm含量为7 0.6%,其中铁和锌主要分布于-0.0 7 4 mm粒级,分布率分别为8 2.5 1%和84.97%;碳主要分布于-0.065+0.045 mm范围,分布率为27.39%,在其他粒级中则分布较为平均。

1.2 试验方法

本试验采用常规浮选和磁选法分别回收碳和铁,采用酸浸-除杂-电积流程回收锌。所用仪器设备主要有XMQ-67φ240×90型锥形球磨机、XFD-63型单槽式浮选机和CXG-99型磁选管。所用药剂主要有煤油、2号油、硅酸钠、硫酸、黄钾铁矾、过氧化氢和锌粉,药剂均为工业级。

采用Pb-Ag合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电积液,溶液pH值为5~5.5。当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气,得到金属锌产品。电积试验前,酸浸液用黄钾铁矾初步除去溶液中的铁,过滤分离黄钾铁矾,控制温度为80~85℃,pH为3~4,再加H2O2深度氧化除铁,除铁率可达99%以上,溶液中最终铁离子浓度低于0.5 mg/L。

2 结果与分析

2.1 碳和铁分选效果分析

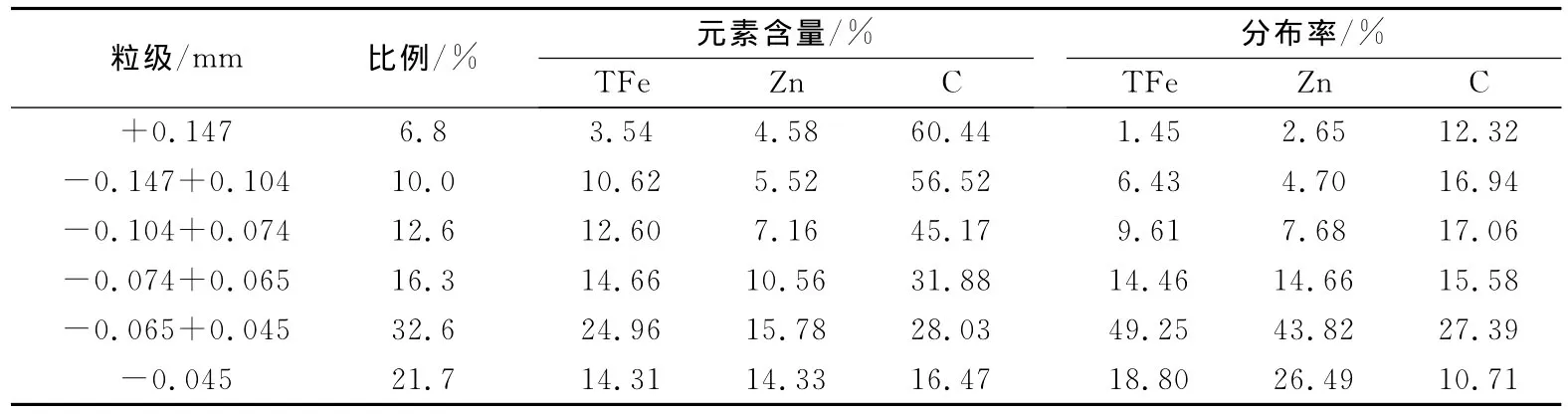

影响选矿分选指标的因素主要有磨矿细度、浮选药剂用量、磁选场强等。根据条件试验结果,选择试样-0.074 mm占76.4%、硅酸钠用量为150 g/t、煤油用量为300 g/t、2号油用量为80 g/t、磁感应强度为400 m T为试验工艺条件,其结果如表3和表4所示。

表3 浮选-磁选试验结果Table 3 Results of flotation-magnetic separation test

表4 浮选-磁选后尾矿化学成分(wB/%)Table 4 Chemical compositions of tail for flotation-magnetic separation tests

由表3和表4可看出,通过此工艺处理可以获得碳品位为86.52%、回收率为92.80%的碳精矿,可以作为优质的煤粉加以利用;可以获得铁品位为54.16%、回收率为45.47%的铁精矿,可作为普通的铁精矿利用。而两种精矿中锌含量较低,锌基本富集在尾矿中,含量达到22.55%,应进一步回收。

2.2 影响锌浸出率的因素分析

2.2.1 硫酸浓度对锌浸出率的影响

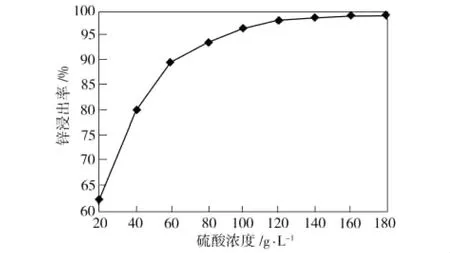

试验在液固比为6、酸浸温度为80℃、酸浸时间为2 h的条件下进行,分析不同硫酸浓度对锌浸出率的影响,其结果如图1所示。由图1可看出,随着硫酸浓度的升高,锌浸出率提高,但当硫酸浓度超过120 g/L时,锌浸出率随硫酸浓度升高变化不明显。综合考虑,选择硫酸浓度分选指标为120 g/L。

图1 硫酸浓度对锌浸出率的影响Fig.1 Effect of concentration of sulfuric acid on zinc leaching rate

2.2.2 酸浸温度对锌浸出率的影响

硫酸浓度为120 g/L、液固比为6、酸浸时间为2 h时,分析不同酸浸温度对锌浸出率的影响,其结果如图2所示。由图2可看出,当酸浸温度低于80℃时,锌浸出率随温度升高而增大,但当温度超过80℃时,锌浸出率反而有所降低。这是因为随着温度的升高,硫酸与锌的矿物反应速率加快,但温度过高,反而会降低反应速率。因此,酸浸温度以80℃为宜。

图2 酸浸温度对锌浸出率的影响Fig.2 Effect of acid leaching temperature on zinc leaching rate

2.2.3 酸浸时间对锌浸出率的影响

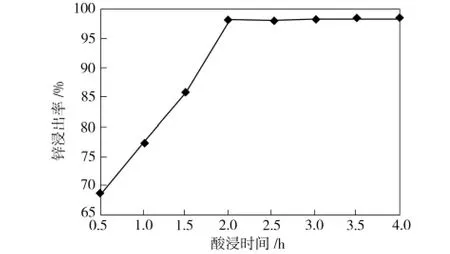

试验控制硫酸浓度为120 g/L、液固比为6、酸浸温度为80℃,分析不同酸浸时间对锌浸出率的影响,其结果如图3所示。由图3可看出,随着酸浸时间的延长,锌浸出率升高,但酸浸时间超过2 h后,锌浸出率变化不太明显,所以酸浸时间以2 h为宜。

2.2.4 液固比对锌浸出率的影响

试验控制硫酸浓度为120 g/L、酸浸温度为80℃、酸浸时间为2 h,分析不同液固比对锌浸出率的影响,其结果如图4所示。由图4可看出,锌浸出率随液固比的增大而提高,液固比增大,固液接触机会增多,反应速率提高,因而锌浸出率提高。但液固比超过7后,锌浸出率变化不明显,因此酸浸过程中总液固比以6为宜。

图3 酸浸时间对锌浸出率的影响Fig.3 Effect of acid leaching time on zinc leaching rate

图4 液固比对锌浸出率的影响Fig.4 Effect of liquid-solid ratio on zinc leaching rate

经酸性浸出,可获得锌的浸出率为97.7%,总回收率为94.63%。剩余残渣的元素分析结果如表5所示。由表5可知,浸出渣的主要成分为二氧化硅,但铅的品位也比较高,有回收利用的价值。

表5 浸出渣成分分析(wB/%)Table 5 Chemical compositions of leach residue

2.3 电积锌的影响因素分析

2.3.1 Zn2+初始浓度对电积锌的影响

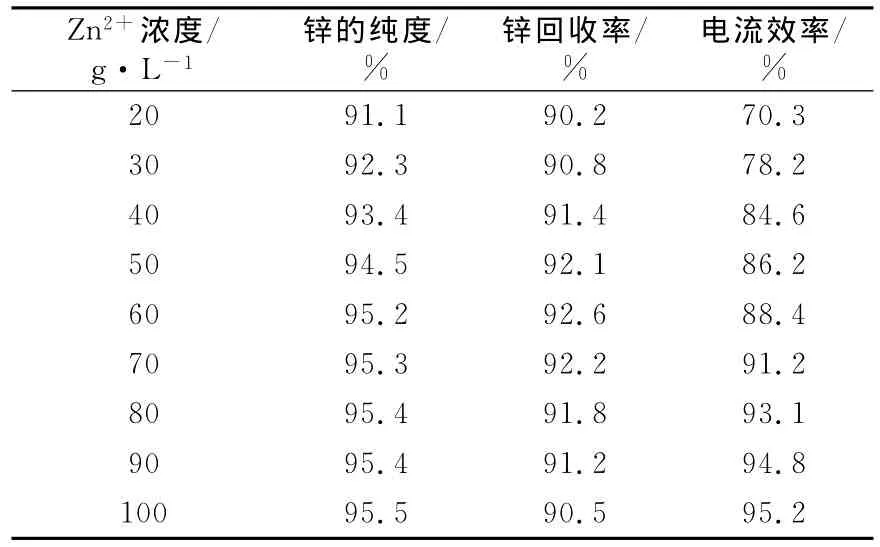

电积法制备金属的关键在于控制阴极过电位必须在浓差扩散范围内,因为此区间内金属离子的扩散为控制步骤,从而导致在电沉积过程中,金属离子不能及时补充,在阴极表面将会形成金属粉而不会形成连续的镀层,因此,Zn2+的浓度是制备锌粉的一个重要指标。表6为电积回收锌的试验结果。由表6可看出,随着Zn2+浓度的增大,锌粉的纯度和回收率逐渐增加,电流效率也越高。这是因为当阴极表面的Zn2+被还原后,溶液中Zn2+的浓度越大,就能够越迅速地进行补充,有效地抑制析氢等副反应,从而提高电流效率。同样由于Zn2+源源不断的补充,促成锌晶核不断长大,使锌粉的粒径增大。当Zn2+的初始浓度高于60 g/L时,锌的纯度虽然随Zn2+浓度继续增加,但锌的回收率下降较明显。而电流效率仍继续增大,造成锌粉粒径过大,使锌粉团聚严重。因此,Zn2+的浓度用量以60 g/L为宜。

表6 Zn2+的浓度和回收效果Table 6 Concentration of Zn2+and recovery efficiency

2.3.2 阴极电流密度对电积锌的影响

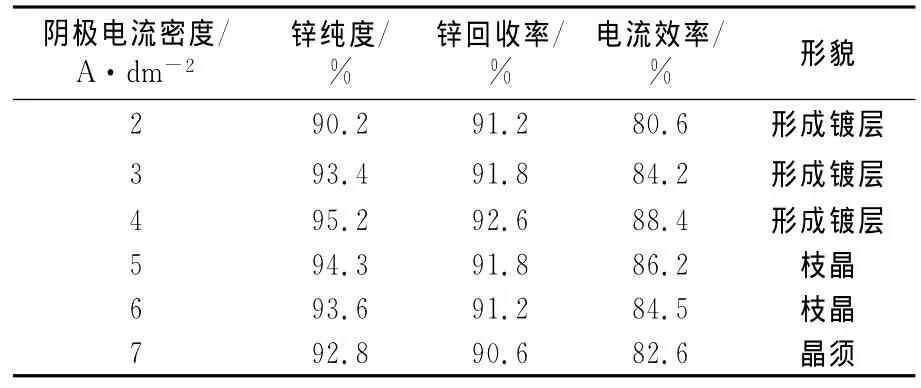

阴极电流密度主要影响金属离子的成核难易程度以及成核数量。一般而言,阴极电流密度越大,过电位就越高(负),金属离子越容易被还原形成晶核,且晶核数量越多,形成金属粉体的粒径就越小。

表7为阴极电流密度对锌电积效果的影响。由表7可看出,当阴极电流密度小于4 A/dm2时,随着阴极电流密度的增大,锌的纯度和回收率不断增加,锌粉粒径不断减小,此时Zn2+能够得到及时补充,促进锌晶核长大,因此可以形成平整致密的镀锌层;当阴极电流密度大于4 A/dm2时,锌晶核数量明显增加,而粉体粒径变化不大,而过高的电位使得析氢等副反应更为剧烈,导致电流效率下降,锌纯度和回收率也随之下降。因此,阴极电流密度应以4 A/dm2左右为宜,此时锌纯度为95.2%,作业回收率为92.6%,总回收率达到87%以上。

表7 阴极电流密度对锌回收效果的影响Table 7 Effect of cathode current density on zinc recovery efficiency

锌产品纯度仅达到95.2%,其原因可能是锌浸出液除杂不够、电流密度过大或者电积液中Zn2+浓度偏低等。而在大规模连续生产实践中,保持电积液组成的恒定是保证生产稳定和产品指标的前提条件,通过电积液的循环,不断向电积槽中加入新电积液和放出废液,废液返回浸出工序,则可得到纯度在99%以上的锌产品。

3 结论

(1)在高炉除尘灰-0.0 7 4 mm粒级占76.4%、硅酸钠用量为150 g/t、煤油用量为300 g/t、2号油用量为80 g/t、磁感应强度为400 m T的条件下,可获得碳品位为8 6.5 2%、回收率为92.80%的碳精矿和铁品位为54.16%、回收率为45.47%的铁精矿。

(2)在硫酸浓度为120 g/L、酸浸温度为80℃、酸浸时间为2 h、液固比为6、Zn2+浓度为60 g/L、阴极电流密度为4 A/dm2的条件下,可获得纯度为95.2%的锌产品,锌总回收率达到87%以上。

[1] 王玮,孟令和.除尘灰综合利用技术的开发与应用[J].中国资源综合利用,2011(2):23-26.

[2] 陈利兵.莱钢除尘灰综合利用技术的开发与应用[J].莱钢科技,2009(3):12-14.

[3] T Yamaguchi,T Nomura.Characterization and sintering of ferrite raw material powders[M].Tokyo:Center for Academic publications Japan,1982:45.

[4] 华旭军.气力输送烧结除尘灰技术应用探讨[J].河南冶金,2009(1):26-28.