不同氧化铝对轻量微孔刚玉骨料结构与性能的影响

2012-01-29顾华志李正坤张家勤

杜 博,顾华志,李正坤,黄 奥,张家勤

(1.武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081;2.江苏晶鑫高温材料有限公司,江苏扬州,225265)

随着炉外精炼和连铸技术的发展,对钢包用耐火材料的要求也越来越高。钢包中隔热耐火材料越靠近工作面,其隔热节能效果越好。随着对节能减排要求的提高,能在工作面直接使用的高强度、耐高温、抗侵蚀的钢包内衬隔热耐火材料的开发研究倍受重视[1]。

2010年冨谷尚士等[2]报道了品川耐火材料公司研发出的一种能充当钢包内衬的高性能轻质Al2O3-MgO-C砖,这种砖利用一种显气孔率为3.2%、体积密度为3.36 g/cm3的特殊Al2O3骨料取代原有的熔融Al2O3骨料,在其他性能基本未变的基础上,使Al2O3-Mg O-C砖本身的重量和热导率都降低了10%左右。近年国内也有人研究轻量骨料,并利用这种轻量骨料制成浇注料,但由于骨料的显气孔率一般在10%以上,故未能得到工业应用。本文以不同的氧化铝为主要原料,制备出轻量微孔刚玉骨料,研究了两种不同氧化铝原料对所制备骨料的体积密度、显气孔率、闭口气孔率、孔径分布、显微结构以及导热系数的影响,以期为开发钢包节能型工作衬耐火材料提供参考。

1 试验

1.1 原料

表1 原料的化学组成(wB/%)Table 1 Chemical compositions of starting materials

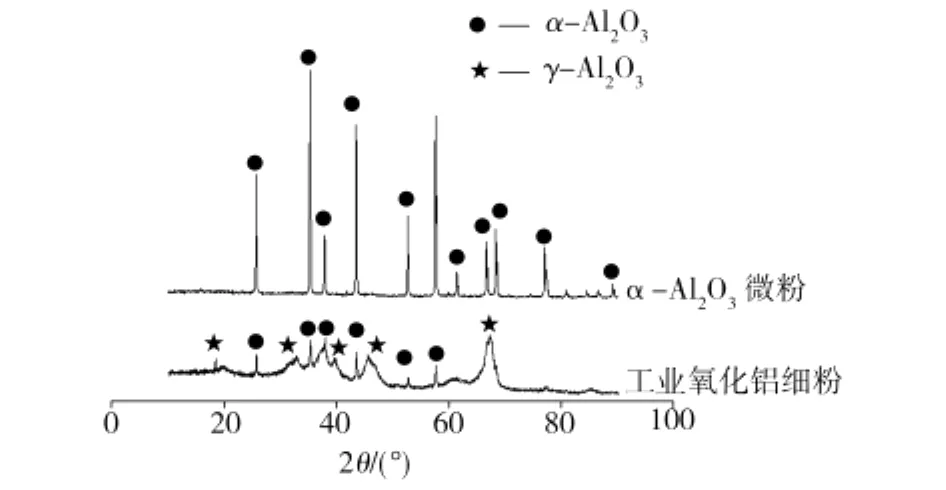

图1 不同氧化铝的XRD图谱Fig.1 XRD patterns of different aluminas

以α-Al2O3微粉(D50为2.125μm)、工业Al2O3细粉(D50为3.753μm)为主要原料,其化学组成如表1所示,XRD图谱如图1所示。由表1中可见,两种原料中都含有少量SiO2、Na2O等杂质,其中工业Al2O3细粉所含杂质更多些。由图1中可知,α-Al2O3微粉的主要矿相为α-Al2O3,而工业氧化铝含α-Al2O3和γ-Al2O3相。

1.2 试样制备

将α-Al2O3微粉和工业Al2O3细粉分别与适量结合剂进行配料,并添加一定量的水,在行星式球磨机上湿磨30 min后将浆料注入模具中,固化,脱模,再在110℃的烘箱中干燥24 h,最后经1 830℃保温3 h烧成,分别制得轻量微孔刚玉骨料试样A1和A2。

1.3 性能检测

按照YB/T 5200—1993测定试样的显气孔率和体积密度ρ1。采用美国麦克公司ACCUPYC 1330全自动真密度分析仪测定试样的真密度ρ2。

采用美国麦克公司IV9510压汞仪按YB/T 118—1997测定试样的气孔孔径分布,采用Nova Nano SEM400扫描电镜观察试样的显微结构,采用美国Anter公司Flashline 5000型激光导热仪测定试样的导热系数。

2 结果与分析

2.1 骨料的烧结性能

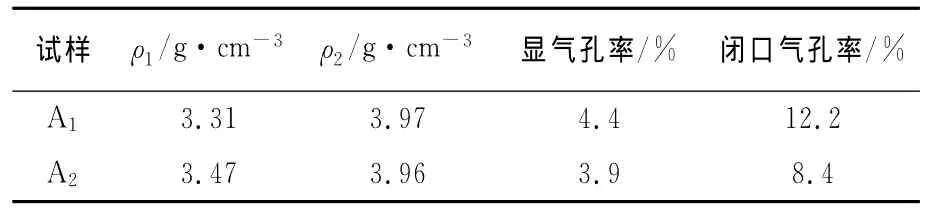

采用不同氧化铝原料烧成试样的烧结性能如表2所示。由表2中可见,A1、A2试样的真密度和显气孔率都基本接近;A1试样的体积密度小于A2试样的体积密度,且两者均小于板状刚玉的体积密度(一般大于3.5 g/cm3);A1试样的闭口气孔率比A2试样的更高,表明在同等条件下采用α-Al2O3微粉为原料更有利于闭口气孔的形成。

表2 不同氧化铝原料烧成试样的烧结性能Table 2 Sintering properties of samples made by different alumina raw materials

2.2 骨料的孔径分布

图2和图3分别为A1、A2试样开口气孔的孔径分布图和孔径累积百分含量图。由图2中可以看出,A1试样的平均孔径为0.624μm,且孔径分布集中于0.5~1.2μm,范围较窄;A2试样的平均孔径为0.985μm,孔径分布集中于1~3 μm,范围相对较宽。由图3中可以看出,A1试样的孔径整体都小于A2试样的孔径。

图2 不同氧化铝制备试样的孔径分布图Fig.2 Pore size distribution of samples made by different alumina

图3 不同氧化铝制备试样的孔累积分布图Fig.3 Cumulative porous volume of samples made by different alumina

2.3 骨料的显微结构

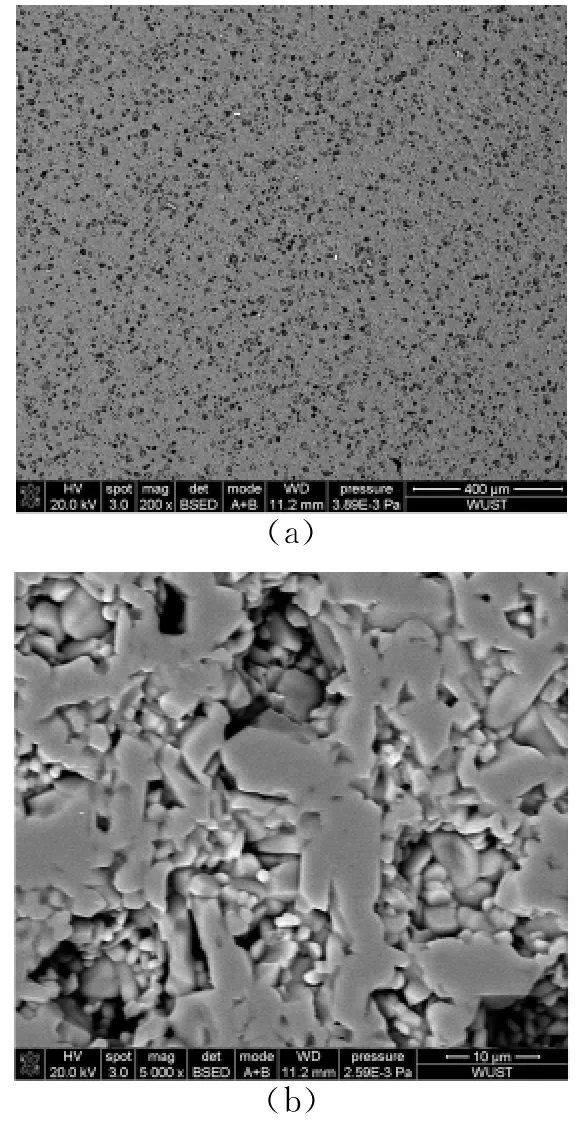

图4 α-氧化铝微粉为铝源时刚玉的SEM照片Fig.4 SEM photograph of corundum usingα-Al2 O3 power as starting alumina

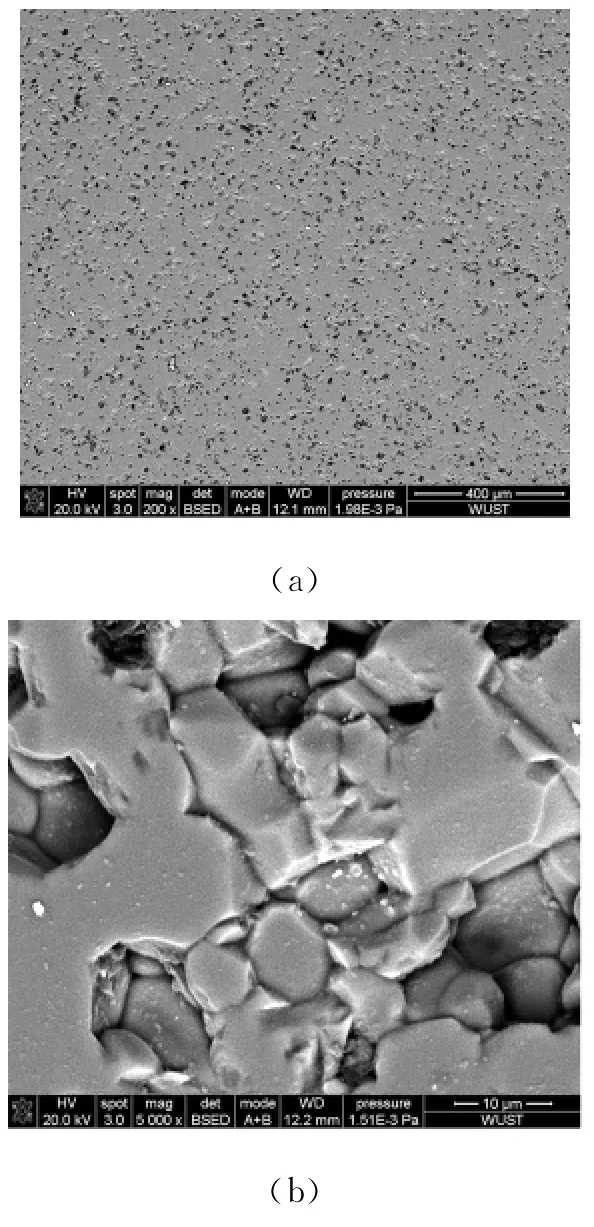

采用不同氧化铝原料烧成试样的SEM照片如图4和图5所示。由图4和图5中可以看出,A1试样的气孔较A2试样的更多,气孔分布更加密集,与前面的分析相一致;A1、A2试样的气孔都较小,分布较均匀;A1试样的晶粒大多发育为明显的棒柱状,晶粒细小,尺寸大多小于10μm,而A2试样的晶粒发育多为粒状颗粒,晶粒较大,尺寸大多大于10μm,且晶体之间的晶界较为明显。由图4和图5中还可看出,两种氧化铝制得的微孔刚玉骨料中的气孔大多由晶粒的晶界包裹形成,而不是在晶粒内。

图5 工业氧化铝细粉为铝源时刚玉的SEM照片Fig.5 SEM photograph of corundum using industrial Al2 O3 power as starting alumina

2.4 骨料的导热系数

普通板状刚玉(ρ1为3.63 g/cm-3)800℃时的导热系数为11.13 W/m·K。A1、A2试样800℃时的导热系数分别为6.47 W/m·K和8.36 W/m·K,较普遍板状刚玉的降低了42%和25%,且A1骨料导热系数比A2骨料的相应值小。

3 讨论

在固相烧结过程中,烧结前期颗粒间的接触面积逐渐扩大,颗粒聚集,使得颗粒间的中心距逼近,小颗粒变成大颗粒,小气孔也合并成大气孔;随着温度升高进入烧结中后期,晶粒不断长大,气孔不断排出。当晶粒生长的速度超过了气孔向晶界移动并通过晶界逸出的速度时,极容易形成闭口气孔而难于排出[3]。

工业氧化铝中含有部分γ-Al2O3,而γ-Al2O3是一种多孔聚集体,其结构呈尖晶石型,部分四面体的空隙未被充填,活性大。在湿磨过程中,由于水对γ-Al2O3团聚结构的劈裂作用,破坏了其中的大孔结构,但其微孔结构仍然保留。在烧结过程中,尤其在烧结初期,活性较高的γ-Al2O3在转变成α-Al2O3的同时,使颗粒得到重排、合并,并使得晶粒快速生长,因而令气孔得不到充分排除而封闭其中。与γ-Al2O3相比,α-Al2O3性质相对稳定,但实验所用α-Al2O3微粉细度比工业氧化铝细粉更小,比表面积更大,能够在烧结中后期更为有效地促进烧结。与α-Al2O3微粉相比,工业氧化铝细粉中含有更多的SiO2、Na2O等杂质,高温下生成低熔相,一定程度上可助长Al2O3的烧结[4]。因此,采用α-Al2O3微粉为铝源时,晶粒发育细小,闭口气孔率高,孔径更小,而以工业氧化铝细粉为铝源时,晶粒发育良好,闭口气孔率稍低,孔径稍大。

与此同时,α-Al2O3微粉比工业Al2O3细粉粒度更小,素坯中原料颗粒之间的距离即颗粒间的间隙更小。并且,α-Al2O3在烧结过程中不会发生晶型转化,而工业Al2O3细粉中的γ-Al2O3从1 000℃左右开始转变成α-Al2O3,在1 450℃左右基本转变完全,全过程中伴随着约14.3%的体积收缩[5],这种体积收缩会造成颗粒与颗粒之间的空隙增大,孔径增大。因此,A2试样的孔径较A1试样的大。

同种材质,气孔孔径越小,闭口气孔率越多,则其热辐射越小,导热系数越小。由以上分析可知,与A2试样相比,A1试样的气孔孔径小,闭口气孔率大,故其导热系数较小。

4 结论

(1)在实验工艺条件下,以α-Al2O3微粉或工业Al2O3细粉作为氧化铝铝源,都能得到体积密度为3.2~3.5 g/cm3、显气孔率在5%以下、平均孔径为0.5~1μm的轻量微孔刚玉骨料,且两种微孔骨料800℃导热系数比普通板状刚玉相应值小25%~42%。

(2)利用α-Al2O3微粉作为铝源制备轻量微孔刚玉骨料时所得到的晶粒尺寸较小,呈现棒柱状;利用工业Al2O3细粉作为铝源时,所得到的晶粒多呈较大粒状。二种轻量微孔刚玉骨料的气孔多由晶粒的晶界包裹形成,而极少出现在晶粒内部。

(3)利用α-Al2O3微粉作为铝源,所制得轻量微孔刚玉骨料与以工业Al2O3细粉为铝源时相比,真密度相差不大,显气孔率也基本相同,但体积密度更低,闭口气孔率更高,气孔孔径更小。

[1] 李楠,顾华志,赵惠忠.耐火材料学[M].北京:冶金工业出版社,2010:425-426.

[2] 冨谷尚士,滝澤倫顕,多田秀德.取鍋用Al2O3-MgO-Cれんがの低熱伝導化[J].耐火物,2010,62(1):34-35.

[3] 艾桃桃,冯小明,王晓林.烧结板状刚玉的制备及性能研究[J].无机盐工业,2010,42(10):29-31.

[4] 高振昕,贺中央,郑小平,等.合成镁铝尖晶石中β″-Al2O3结构的研究[J].硅酸盐学报,2011,39(11):1 747-1 750.

[5] 徐平坤,董应榜.刚玉耐火材料[M].北京:冶金工业出版社,2001:23-26.